煤矿用掘进机截割臂后座板强度分析与改进

李建国

(山西晋煤集团临汾晋牛煤矿投资有限责任公司,山西 临汾 041000)

引言

近年来随着煤炭需求量的不断增加,煤炭掘进工作产量不断增大,对传统掘进机的工作可靠性提出了更高的要求[1]。煤矿掘进工作面环境极为恶劣,如潮湿、腐蚀气体侵蚀、受力情况复杂多变等,对于掘进机结构部件的强度要求较高,一旦出现故障,不仅影响煤炭掘进的产量和效率,严重的还会造成事故,给企业带来不可估量的损失[2-4]。截割臂作为掘进机实现掘进功能的关键部件,其工作的安全性问题至关重要,尤其是其后座板,现已引起了各界的关注[5-6]。因此针对某煤炭企业服役掘进机对截割臂可靠性要求较高的现状,以截割臂后座板为研究对象,借助ANSYS 有限元仿真分析软件,开展掘进机截割臂后座板强度分析与改进工作具有重要的意义。

1 煤炭截割原理概述

掘进机作为煤炭采掘工作中极为关键的重型设备,随着煤炭需求量的增加,对其应用需求越来越多。目前应用较为广泛的掘进机多为横轴式结构,主要由截割机构、回转机构、装运机构、行走机构和电气辅助机构组成。截割机构作为掘进机直接进行煤炭采掘的关键部件,其工作可靠性要求最高,也是经常出现故障的部件。截割机构主要由工作臂、截割头、电动机、减速器等组成,工作原理如下:电动机输出的扭矩经过联轴器输入减速器,完成降速增扭之后输送至截割头驱动其连续转动;截割臂工作过程中左右动作调整通过液压系统控制伸缩油缸的动作实现,截割头的前进动作通过掘进机行走机构向前推进实现,最终实现整个煤炭巷道的均匀开采推进。

2 截割臂后座板有限元分析

2.1 三维模型的建立

为了更真实地模拟截割臂后座板工作情况,仿真分析三维模型建立整个截割臂,因截割臂实际结构极为复杂,建模过程中进行了适当的简化,忽略了截割臂组成部件的倒角及对分析结果影响不大的连接孔等特征。

2.2 材料属性设置

将建立完成的截割臂三维模型导入ANSYS 仿真计算软件即可进行材料属性的设置,其中与后座板连接的组件设置为刚性材料,后座板根据实际情况设置,材料牌号为ZG270-500,具体材料属性参数如下:弹性模量为202 GPa,泊松比为0.3,屈服强度为270 MPa,抗拉强度为500 MPa。

2.3 网格划分

有限元仿真分析过程中的网格划分质量至关重要,其中包括两个主要环节:单元格类型和单元格划分方法。结合截割臂实际情况,确定其简单结构选择solid45 单元,相对复杂的结构选择solid92 单元,采用自由化分网格的方法完成截割臂整体结构的网格划分。

2.4 载荷施加与约束设置

该型号掘进机的截割臂自重约为240 kg,工作时的最大回转力矩高达150 kN·m,截割推进时的最大力为600 kN,水平截割煤炭时的最大力为200 kN,竖直升降时的最大力为155 kN。此处重点分析截割臂后座板是水平最大载荷时的结构强度,仅对截割臂施加最大水平载荷,根据截割臂与掘进机实际连接情况进行截割臂的约束设置。

2.5 仿真结果分析

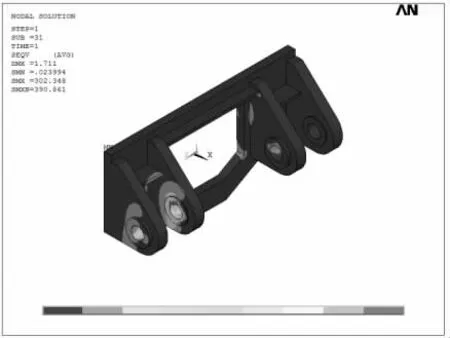

完成截割臂材料属性设置、网格划分、载荷施加和约束设置等工作之后即可启动ANSYS 软件内部自带求解器进行分析计算,提取截割臂后座板仿真计算结果的等效应力如图1 所示。由图1 截割臂后座板等效应力分布云图可以看出,后座板的耳环和销轴连接位置存在明显的应力集中现象,最大应力高达302.35 MPa,超出了截割臂后座板材料本身的屈服强度数值270 MPa。因此,截割臂后座板的耳环与销轴连接位置是其工作运行中的薄弱环节,极有可能出现断裂事故,必须引起高度重视,需要提出切实可行的改进措施,以便提高其工作的安全性和可靠性。

图1 截割臂后座板等效应力(MPa)分布云图

3 改进设计

3.1 改进方案

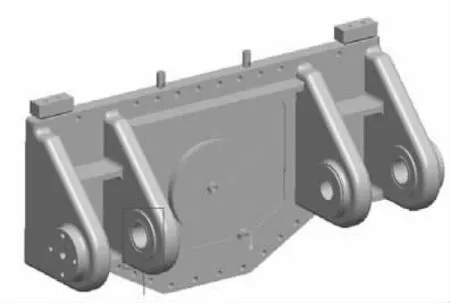

因截割臂后座板耳环和销轴连接位置存在明显的应力集中情况,成为了截割臂后座板工作过程中极易出现断裂破坏的薄弱环节,有必要进行改进设计。常见的结构改进方法包括增大结构尺寸、更换结构材料等,改进方法的选择需要坚持简单易行原则。综合截割臂后座板实际工况,选择在不影响截割臂后座板结构安装的前提下,在原来结构基础上,耳环与销轴连接位置两侧各增加0.5 mm的凸台,以便提高耳环与销轴连接位置结构强度,具体结构改进的位置如图2 所示。

图2 截割臂后座板结构改进位置

3.2 改进结果

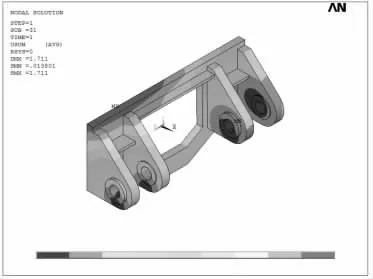

增大耳环和销轴连接位置凸台结构尺寸之后修改截割臂三维模型,重新启动ANSYS 仿真计算软件,前处理过程与改进结构之前一致,保证改进前后的可对比性。启动ANSYS 软件求解器进行截割臂后座板分析,提取的后座板分析结果如图3 和图4 所示。由图3 改进截割臂后座板应力分布云图可以看出,后座板的最大应力数值为260 MPa,相较于改进之前降低了42.35 MPa,改进效果极为明显,并且低于材料的屈服强度270 MPa,因截割臂后座板工作时载荷变化不大,最大应力数值只要不超过材料的屈服强度基本能够保证其安全可靠工作。由图4 截割臂后座板位移云图可以看出,后座板的最大位移数值为1.7 mm,因掘进机结构尺寸较为庞大,毫米级的工作变形相较于截割臂后座板外形尺寸基本可以忽略不计,不会影响截割臂后座板的工作安全性和可靠性,由此可见,改进工作合理,效果较好。

图4 改进截割臂后座板位移(mm)分布云图

4 应用效果评价

为了验证截割臂后座板改进的仿真计算准确性和应用效果,基于截割臂后座板仿真计算结果,完成了工程图纸的绘制。将加工制造完成之后的截割臂后座板安装于某型号掘进机截割机构当中进行应用,跟踪记录实际应用情况。结果表明,改进之后的后座板工作可靠,满足截割臂承受最大水平载荷的要求。相关专业人士统计,改进之后的截割臂后座板的应用,减小了耳环与销轴连接位置的间隙,确保了截割臂运行的稳定性,后座板使用寿命预计提高近20%~22%,因后座板故障导致的停机时间降低了近15%,预计为企业新增经济效益近100 万元/年,取得了很好的应用效果。

5 结论

1)耳环与销轴连接位置存在应力集中,超出了材料的屈服强度。

2)通过增大0.5 mm 耳环和销轴连接位置凸台的方法完成了对截割臂后座板的改进,以改善应力集中情况。

3)应用结果表明,后座板运行稳定可靠,使用寿命提高近20%~22%,因后座板故障导致的停机时间降低了近15%,为企业新增经济效益近100 万元/年。