钠盐激发钢渣水泥的早期水化特性及动力学

张长森, 李 杨,2, 胡志超,3, 吴其胜, 杨 宇

(1.盐城工学院 材料科学与工程学院, 江苏 盐城 224051; 2.常州大学 材料科学与工程学院, 江苏 常州 213164; 3.江苏大学 材料科学与工程学院, 江苏 镇江 212013)

钢渣是一种由炼钢所产生的固体废弃物,其排放量约占钢产量的10%~15%[1].2018年中国钢产量9亿t以上[2],则钢渣排放量在0.9~1.35亿t.钢渣的主要矿物为过烧硅酸三钙(C3S)、硅酸二钙(C2S)、RO相(MgO、FeO和MnO的固溶体)及少量游离氧化钙(f-CaO)、铁铝酸钙(C4AF)、金属铁、橄榄石、镁蔷薇辉石[3-4].钢渣可以作为原料用于生产无熟料或少熟料水泥[5],也可作为水泥混合材或混凝土掺和料.为促进钢渣在水泥和混凝土中的应用,国家出台了GB/T 20491—2017《用于水泥和混凝土中的钢渣粉》标准,规定了用于水泥和混凝土中钢渣粉的比表面积应大于等于350m2/kg等技术要求.

但钢渣作为混合材或掺和料应用存在以下问题:一是钢渣生成的温度较高,导致成分中含有较多的f-CaO 和MgO,这些组分在水泥混凝土硬化后可与水反应生成Ca(OH)2、Mg(OH)2,使体积膨胀,影响水泥混凝土安定性及后期强度;二是钢渣的冷却过程常常是自然缓慢冷却,矿物结晶比较完整,其活性较低[6];此外,钢渣中含有大量的RO相和Fe3O4等活性较低的物质,限制了钢渣作为辅助胶凝材料的应用.因此如何提高钢渣的活性和胶凝性能是钢渣在水泥基材料中得到广泛应用的关键问题.提高钢渣活性的方法有机械激发、化学激发和高温激发.

1)文中涉及的掺量、组成、水灰比等均为质量分数或质量比.

在钢渣-水泥体系中,钢渣和水泥的水化过程会相互影响,钢渣对水泥的早期水化有一定的抑制作用,随着钢渣掺量的增加,水泥的早期水化率降低[7];而水泥水化产生的碱性环境在一定程度上可以激发钢渣活性,在钢渣水泥体系中,水泥水化生成的Ca(OH)2可以激发钢渣的活性[4].掺入生石灰、石膏、明矾、水玻璃质量比为3∶1∶2∶1的复合激发剂可提高钢渣的水化活性,促进钢渣的水化[8].水泥-钢渣-矿渣复合胶凝材料水化硬化过程中钢渣所起的化学作用小于矿渣;随着钢渣掺量的增大和矿渣掺量的减小,复合胶凝材料的早期和后期胶凝性能均降低,且钢渣的反应程度受复合胶凝材料组成的影响很小[9].采用硫酸钠、铝酸钠、硅酸钠单掺和复掺激发钢渣活性时,硫酸钠与铝酸钠复掺的效果最好,复掺硫酸钠与铝酸钠的钢渣水泥28d抗压强度较不掺激发剂的提高42%[10].在钢渣水泥(钢渣掺量1)为30%)中,分别掺入3%水玻璃、烧石膏、硫酸钠和硫酸铝,其28d抗压强度分别提高了21.2%、25.8%、22.0%、16.0%[11].

关于硫酸盐、硅酸盐、碳酸盐等无机盐作激发剂的研究主要集中在对钢渣水泥强度、凝结时间及水化产物方面.也有学者研究钢渣水泥的水化特性和动力学,发现提高养护温度可促进钢渣水泥水化[12];钢渣水泥的水化诱导期比纯水泥的要长,且随着钢渣掺量的增大而延长[12-13];钢渣会抑制水泥早期水化,随钢渣掺量增加水泥早期水化程度降低[7];将醇胺类物质掺入钢渣水泥中,可延长水化诱导期,在0.01%~0.05%的掺量下,可提高水化的第2个放热峰;而对第2次水化速率的影响不一[14].然而,鲜见对钠盐-钢渣水泥体系早期水化反应及其动力学的研究.

笔者在前期研究了不同激发剂对钢渣活性及水泥强度影响[10,15]的基础上,选取了硫酸钠、铝酸钠和硅酸钠3种钠盐作为激发剂,探究了钠盐激发钢渣水泥的早期水化特性及其动力学,以期探明钠盐对钢渣水泥体系早期水化速率的影响,为选择合适的钢渣激发剂提供理论支持.

1 试验

1.1 原材料

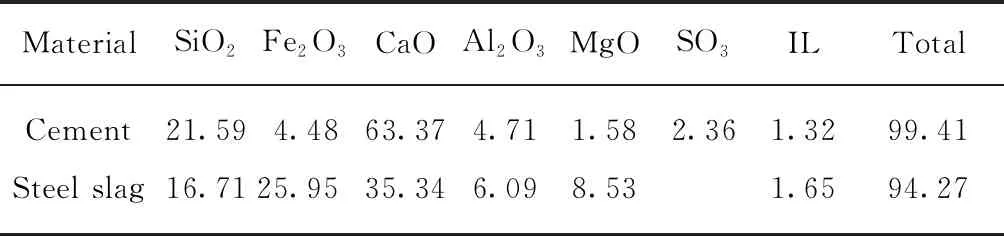

水泥为江苏八菱海螺水泥股份有限公司生产的P·Ⅰ 52.5级普通硅酸盐水泥,比表面积340m2/kg;钢渣取自江苏淮安钢铁厂.水泥和钢渣化学组成见表1.钠盐激发剂选用硫酸钠(Na2SO4)、铝酸钠(NaAlO2)和硅酸钠(Na2SiO3),均为分析纯,掺量均采用1%;试验用水为去离子水.

表1 水泥和钢渣化学组成

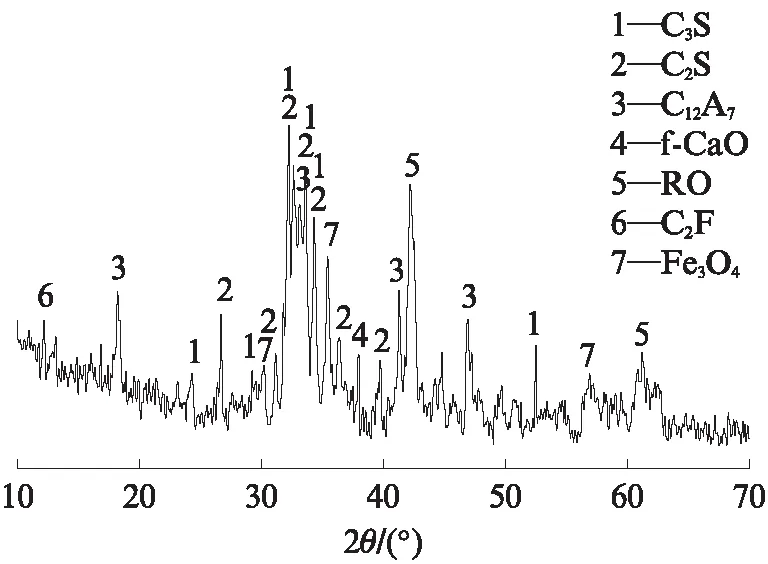

图1为钢渣的XRD图谱.由图1可知,钢渣的主要矿物相包括:f-CaO、硅酸二钙(C2S)、硅酸三钙(C3S)、铝酸钙(C12A7)、RO相(CaO、FeO、MnO、MgO固溶体)和铁酸钙(C2F)等,该钢渣含有一定量不具有胶凝活性的铁酸盐及含铁固溶体.

图1 钢渣的XRD图谱Fig.1 XRD pattern of steel slag

1.2 试验方法

用颚式破碎机将钢渣破碎至3mm以下,将硅酸钠、铝酸钠和硫酸钠配制成饱和溶液,按设定配比均匀喷洒在破碎后的钢渣上后,用球磨机粉磨为比表面积380m2/kg以上的钢渣粉.钢渣粉与水泥的质量比为3∶7,水灰比为0.4,用水泥净浆搅拌机搅拌成水泥浆体,试样浇筑成型后放入25℃、相对湿度95%以上的恒温恒湿养护箱中养护至相应龄期,取出试样浸泡在无水乙醇中终止水化,然后置于60℃ 的烘箱中干燥36h,用于微观结构分析.

1.3 测试与表征

采用STD-11202604D型恒温量热仪在20℃下测定钢渣水泥水化反应的水化热.采用QANTA200型环境扫描电子显微镜(SEM)观察水泥硬化浆体的微观形貌.

2 结果与讨论

2.1 水化热分析

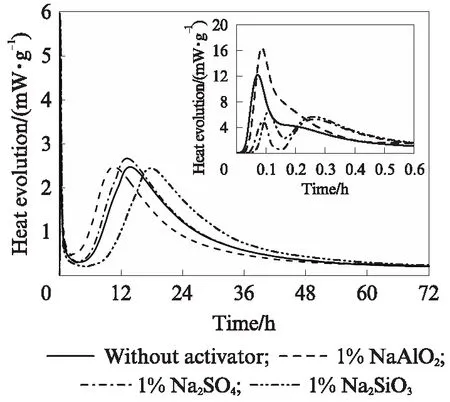

钢渣水泥水化放热速率曲线如图2所示.由图2可知:无论掺还是不掺钠盐,钢渣水泥水化进程均可分为起始快速放热期、诱导期、加速期、减速期和衰减期5个阶段;在起始快速放热期,钢渣水泥加水后很快形成了放热峰,在0.1h左右,各试样均有1个较尖锐的放热峰,不掺钠盐、掺铝酸钠、硅酸钠、硫酸钠的钢渣水泥峰值分别为12.0、16.5、6.4、4.8mW/g,且掺硅酸钠和硫酸钠的钢渣水泥在0.25h左右还有1个较缓慢的放热峰.第1个尖锐放热峰是由于粉体在接触水时表面能的释放和铝酸盐的快速反应[4,12],掺铝酸钠的钢渣水泥第1个放热峰最高,这是因为铝酸钠具有很强的水解性,其在早期水化过程中迅速水解生成Al(OH)3和NaOH,加速了钢渣水泥中矿物的水化进程;掺入硫酸钠的钢渣水泥第1个放热峰最低,这是因为整个体系中SO3相对含量最高,抑制了铝酸盐矿物的快速反应.掺硅酸钠、硫酸钠样品在第1个放热峰后还有1个较缓慢放热峰的出现,这是因为硅酸钠和硫酸钠水解速度较铝酸钠慢,刚开始其体系中碱浓度要低于掺铝酸钠的水泥体系,之后随着水解生成NaOH,体系中Na+浓度增加,从而促进钢渣玻璃体中的硅、铝解聚,并重新聚合形成凝胶释放热量[16].

图2 钢渣水泥的水化放热速率曲线Fig.2 Hydration heat emission rate curves of steel slag-cement

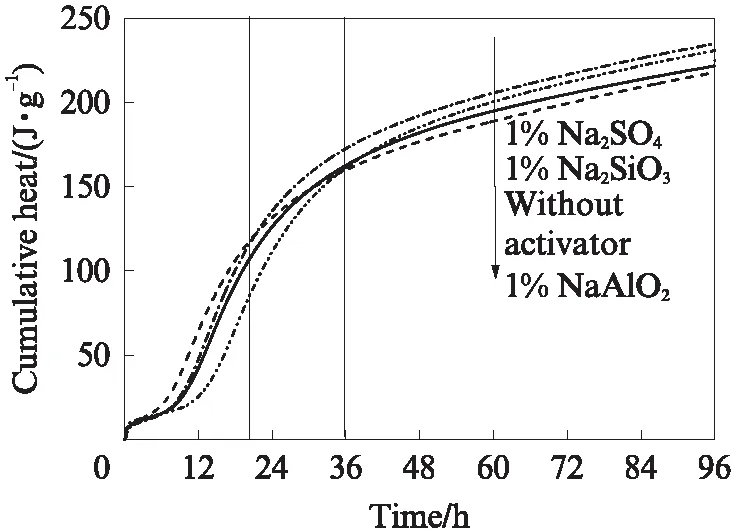

图3为钢渣水泥的累积水化放热曲线.由图3可知:各体系的水化放热量随着水化反应的进行逐步上升,水化20h前,掺铝酸钠钢渣水泥累积放热量最大,依次是掺硫酸钠、未掺钠盐和掺硅酸钠钢渣水泥;随着水化时间的延长,掺硫酸钠、硅酸钠钢渣水泥的累积水化放热量则缓慢上升,36h后各样品的累积水化放热量按大小依次为掺硫酸钠、掺硅酸钠、未掺钠盐和掺铝酸钠钢渣水泥.总体来说各体系累积水化放热量相差不大,且其变化趋势与图2中放热峰的变化趋势一致.

图3 钢渣-水泥的累积水化放热曲线Fig.3 Cumulative hydration heat curves of steel slag-cements

2.2 水化动力学分析

Knudson和Kondon提出的水化动力学方程式(式(1)~(3))被广泛应用于研究矿渣水泥[17-18]、钢渣水泥[12-14]和硫铝酸盐水泥[19]的水化反应.

(1)

(2)

(3)

式中:K为水化反应速率常数;N为与水化机理相关的常数,N<1时,表示水化反应为自催化反应阶段,受成核反应控制;N=1时,表示水化反应由边界反应控制;N≥2时,表示水化反应由扩散机制控制;α为水化放热量Q对应的水化程度;t为水化龄期;Qmax为最大水化放热量;t0为加速期开始的时间;t50为水化放热量达到50%Qmax的时间.

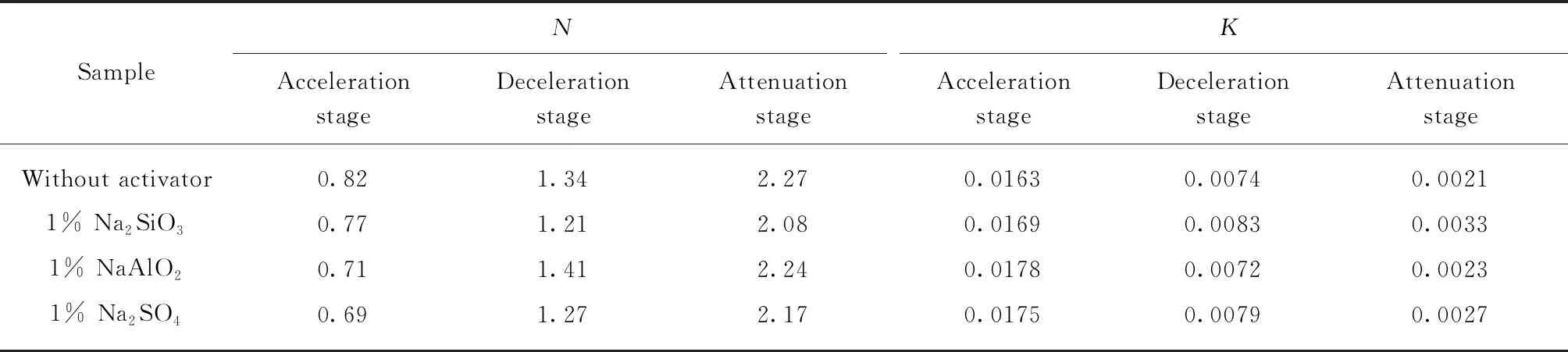

根据水化动力学方程式,对图2水化放热曲线分段求导后确定加速期、减速期和衰减期的N、K,计算结果见表2.由图2和表2可知,钢渣水泥无论掺入钠盐与否,其诱导期结束后水化反应均分为加速期、减速期和衰减期,并且加速期N<1,减速期1

表2 钢渣水泥水化动力学参数

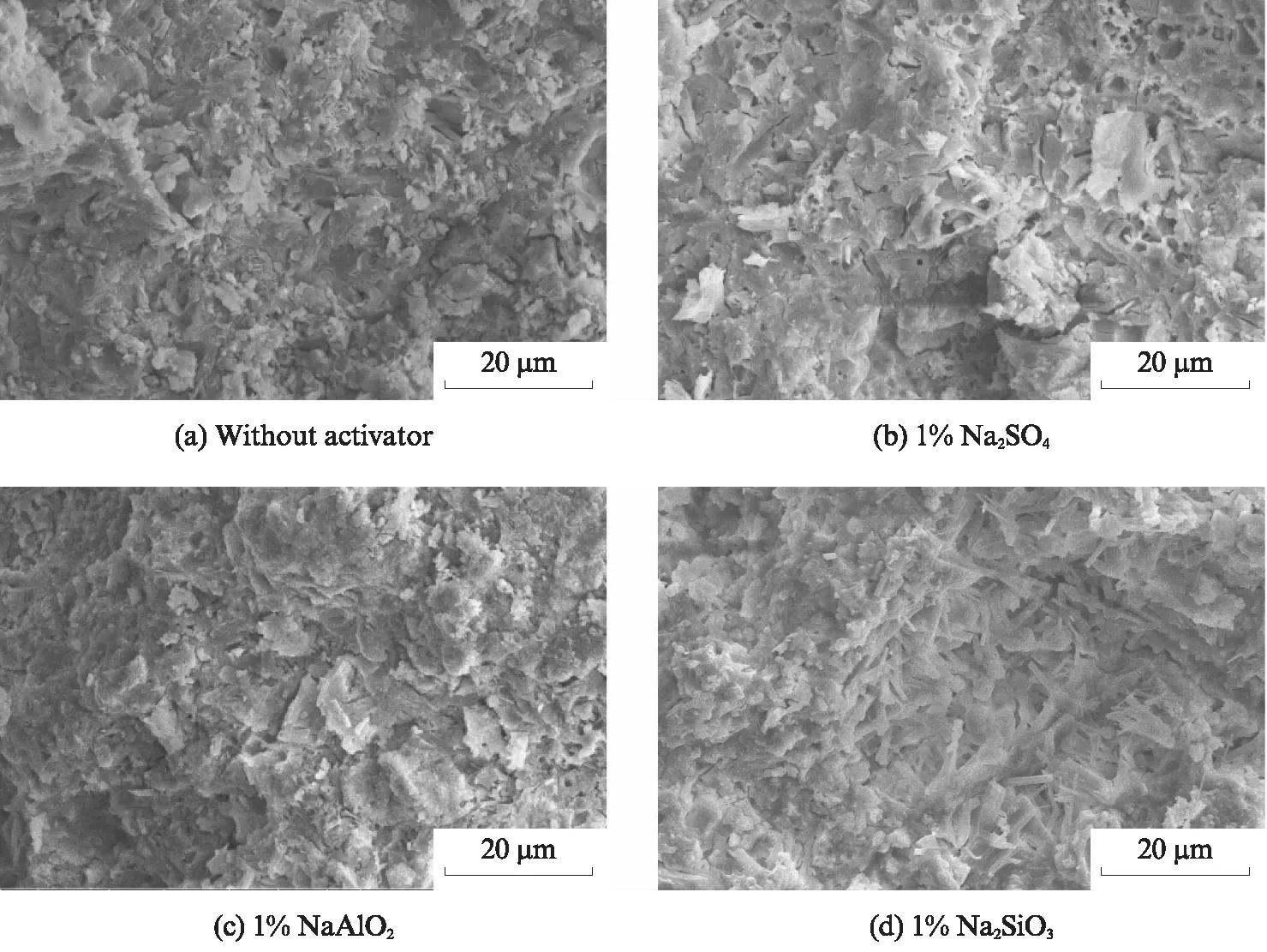

加速期生成的Ca(OH)2、C-S-H凝胶等水化产物在水泥颗粒表面生长,逐渐长大形成一层水化产物层,阻碍了水化反应的继续进行,此时转入减速期.减速期水化反应从成核反应控制为主逐步转为扩散机制控制为主,水化反应速率降低,N值开始增大,1 衰减期N>2,主要是由扩散机制控制水化反应进程.由于反应机理的不同,钠盐激发钢渣水泥的加速期K值是衰减期的5.12~7.76倍,表明成核反应速率远大于扩散反应速率.掺钠盐钢渣水泥的N值均小于未掺钠盐钢渣水泥,K值均大于未掺钠盐钢渣水泥,说明钠盐的掺入使得钢渣水泥的扩散阻力变小,即有利于扩散反应的进行,这是因为Na+离子能够促进钢渣水泥的水化反应,有利于水化产物的生成. 图4 水化24h后钢渣水泥的SEM照片Fig.4 SEM micrographs of steel slag-cement after hydration for 24h (1)掺与不掺钠盐钢渣水泥的水化进程均可分为5个阶段,即起始快速放热期、诱导期、加速期、减速期和衰减期;但钠盐的掺入影响了钢渣水泥的水化速率,掺铝酸钠钢渣水泥的第1个放热峰最高,且第2个放热峰提前;掺硫酸钠钢渣水泥的第2个放热峰最高.掺与不掺钠盐钢渣水泥的累积放热量相差不大,36h后各样品的累积放热量大小依次是掺硫酸钠、掺硅酸钠、未掺钠盐和掺铝酸钠钢渣水泥. (2)加速期N<1,由成核反应控制;减速期1 (3)钠盐的掺入可有效促进钢渣水泥的水化反应,而不同钠盐对水化的促进作用表现不同,加速期前铝酸钠对水化的促进效果较好,而到减速期后则硅酸钠表现更佳.2.3 SEM分析

3 结论