煤矿井下放顶煤液压支架柱窝区结构的优化与仿真研究

刘利彦

(山西省晋能控股煤业集团四台矿,山西 大同 037003)

引言

液压支架是煤矿井下支护的核心,其工作的稳定性直接决定了煤矿井下综采作业的安全性,由于煤矿井下地质条件复杂,特别是当在出现矿压波动时,液压支架将承受极大的冲击载荷,导致液压支架的柱窝区损坏、支架压死,严重时将导致柱窝区的顶板被压穿,给井下的综采作业带来了严重的隐患。为了防止柱窝区出现损坏,主要采用增加柱窝区厚度、加强顶梁柱帽的方式,虽然在一定程度上提升了柱窝区的使用寿命,但也极大地增加了液压支架的整体重量,影响了支架在使用过程中的灵活性和经济性。本文以Hertz 接触模型为基础,对支架柱窝区在矿压波动下的受力和载荷分布情况进行研究,针对性地提出了结构优化和一次锻造成型的方案。

1 柱窝区受力分析

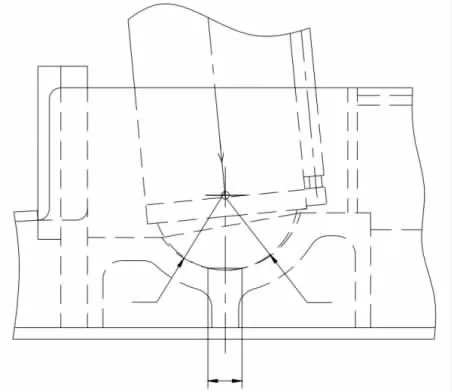

液压支架的柱窝和柱帽在接触位置为球面接触结构,在受力后可归结为弹性体的接触,因此可采用Hertz 接触模型对其受力时的状态进行分析,液压支架柱窝和柱帽的接触模型受力如图1 所示。

由图1 可知,当支架立柱的柱窝区和柱帽接触时,会受到从立柱上传来的支撑载荷P的作用,使二者在接触位置产生局部的弹性变形,该弹性变形区域的半径r 要远小于柱窝区和柱帽的半径R1、R2[1-2]。柱窝区接触半径r 公式为:

图1 柱窝区接触受力模型

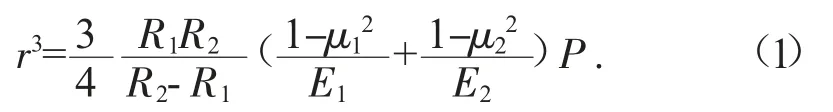

由于球面接触在受力变形区具有对称的特性,因此可计算出在接触变形区域内的最大接触力q0,其计算公式为:

式中:μ1为柱帽材料的泊松比,取0.1;μ2为柱帽材料的泊松比,取0.3;E1为柱帽材料的弹性模量,取210 GPa;E2为柱帽材料的弹性模量,取210 GPa。

由于在接触过程中的最大接触应力是发生在接触面的中心位置,因此根据力的分解理论,在接触位置的最大剪切应力公式为:

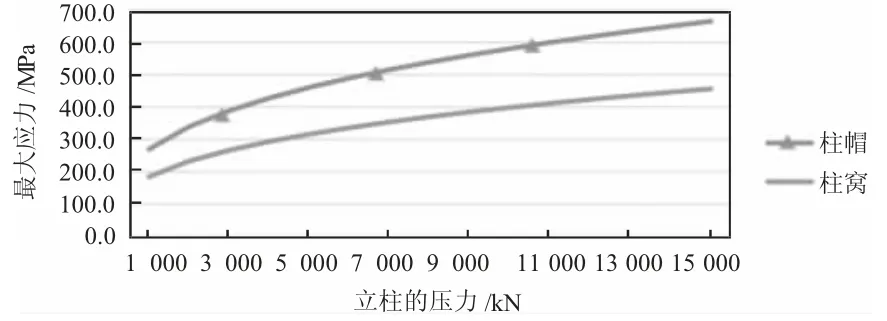

由此可获得液压支架立柱在不同受力作用下柱窝区的最大应力变化情况如图2 所示。

图2 不同受力情况下柱窝区最大应力变化示意图

由实际分析结果可知,随着液压支架立柱受力的增加,在立柱柱窝区的受力会呈非线性的增大,且增大幅度随着接触应力的增加而逐渐的下降。作用在柱窝区的最大接触应力和立柱上的压力呈现了1/3 次方的关系[3-4]。

同时根据分析结果可知,在相同情况下柱窝处的受力是小于柱帽处的受力,因此可以适当对柱帽位置的结构强度进行加强并适当降低柱窝处的结构强度,实现在平衡结构强度的前提下提升柱窝区的使用安全性。

2 柱窝区结构优化

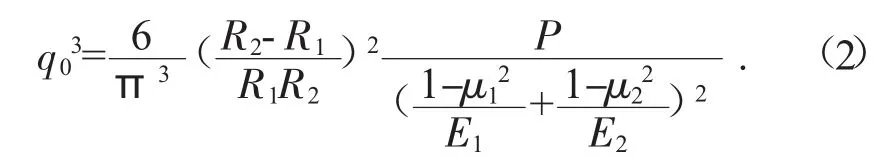

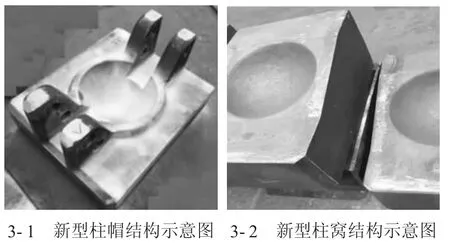

由于柱帽和柱窝的结构相对复杂,因此一般采用铸造成型的工艺,虽然该工艺流程相对简单但铸造件的质量稳定性差、机械性能布置、内部气孔、裂纹较多,限制了铸件结构强度的进一步提升。因此,本文提出了采用锻造加工工艺,通过锻造来改善在加工过程中的内应力,提高结构稳定性。同时为了提升锻造加工的效率,对柱帽和柱窝的结构进行了同步的优化,在其下侧采用了箱型结构,在两旁进行了加强筋加固,从而进一步提升了柱窝和柱帽的结构强度,优化后的柱窝和柱帽结构如图3 所示。

图3 优化后的柱窝、柱帽结构示意图

3 优化后仿真分析

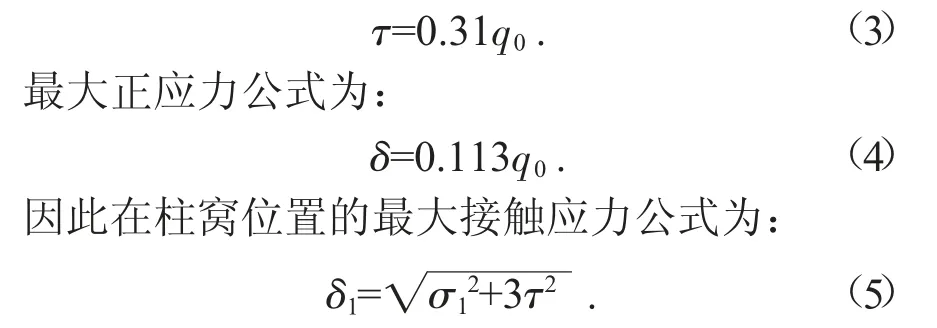

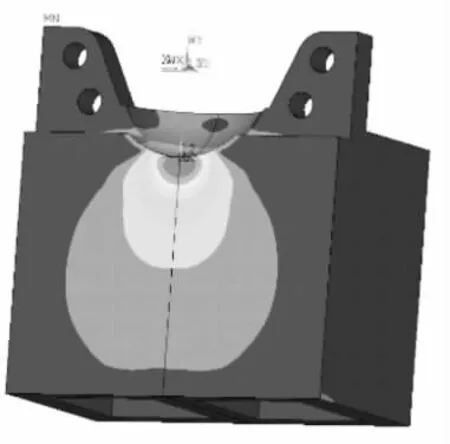

利用ANSYS 仿真分析软件对优化后的液压支架柱窝区受力情况进行分析,假设此时作用在液压支柱上的压力为1 000 kN,此时作用在柱帽上的接触应力为155.4 MPa,比优化前的192 MPa 降低了约19.1%。作用在柱窝位置的接触应力约为216.6 MPa,比优化前的281 MPa 降低了约22.9%,接触应力降低显著。同时由于采用了锻造+结构优化的方案,使柱窝区的力学性能比优化前提升了约9.7%,顶梁柱帽的重量比优化前降低了约31.5%,底座柱窝的结构重量比优化前降低了约23.6%,不仅有效地降低了支架的整体重量,而且也极大地提升了支架工作的稳定性和使用寿命,仿真分析结果如图4 所示。

图4 柱窝区受力仿真分析示意图

4 结论

1)随着液压支架立柱受力的增加,在立柱柱窝区的受力会呈非线性的增大,且增大幅度随着接触应力的增加而逐渐的下降;

2)在相同情况下柱窝处的受力是小于柱帽处的受力,因此可以适当对柱帽位置的结构强度进行加强并适当降低柱窝处的结构强度;

3)采用了锻造+结构优化的方案,使柱窝区的力学性能比优化前提升了约9.7%,顶梁柱帽的重量比优化前降低了约11.5%,底座柱窝的结构重量比优化前降低了约13.6%;

4)优化后作用在柱帽上的接触应力比优化前降低了约19.1%。作用在柱窝位置的接触应力比优化前降低了约22.9%。