基于ABAQUS的矿用液压支架顶梁结构性能研究与应用

李文俊

(晋能控股装备制造集团力泰有限责任公司,山西 大同 037036)

引言

液压支架作为煤炭综采工作面内的关键设备,其工作的可靠性不仅关系着煤矿井下作业人员的生命安全,还与煤炭企业的安全生产息息相关,必须引起高度重视[1]。液压支架服役环境恶劣,如高湿度、高腐蚀、重载等,极易造成液压支架的破坏,引发安全事故,给煤炭企业带来不可估量的经济损失。液压支架结构大、价格高,投资占比较大,世界各国对于液压支架的研究应用极为重视,设计水平远远高于我国[2]。近年来,随着我国液压支架研究工作的深入,设计制造水平得到了较大的提升,但相较于进口液压支架,可靠性方面依然存在一定的差距[3]。传统的设计方法为了保证液压支架工作的可靠性,将结构安全系数选的较大,使得液压支架结构质量大、成本高,为煤炭企业增加了较大的经济负担[4]。随着计算机辅助设计技术的发展,为液压支架的优化设计工作提供了新的手段,不仅能够降低液压支架优化设计所需的人力、物力和财力,还能够提高支架的设计精度,实现液压支架的高效设计[5-6]。因此以ZY6400/21/45型液压支架为研究对象,运用ABAQUS 有限元仿真计算软件,开展顶梁结构性能研究对于提高液压支架的整体性能具有重要意义。

1 液压支架三维模型的建立

液压支架三维模型采用SolidWorks 软件绘制,因液压支架结构较为复杂,为了避免有限元仿真时产生的数据量过于庞大,对其三维模型进行了简化处理,结果如图1 所示,简化了不影响分析结果和主体强度的相关结构,如螺纹孔、倒角、圆角、不存在应力集中位置的焊缝等。

图1 液压支架三维模型

2 有限元强度分析

2.1 前处理

ZY6400/21/45 液压支架主体结构的制备材料为Q460,其材料属性如下:弹性模量为210 GPa,密度为7.85 kg/mm3,泊松比为0.3,屈服强度为460 MPa。网格划分采用四面体网格类型,设置单元格尺寸为60 mm,采用自由划分网格的方式完成液压支架网格划分,得到31 980 个网格。依据GB 25974.1—2010《煤矿用液压支架第1 部分:通用技术条件》要求开展液压支架强度分析,液压支架的工况众多,结合笔者所接触液压支架的受力情况,选择顶梁扭转加载工况进行仿真分析,顶梁加载压力要求为工作压力的1.2 倍,计算得7 700 kN,加载方式为内侧加载,力的作用线沿立柱轴线方向作用于柱窝球面。约束条件设置时垫块与底座接触面设置接触对,摩擦系数为0.15,垫铁设置为固定约束,液压支架主体结构之间均设置为销钉连接。

2.2 仿真结果与分析

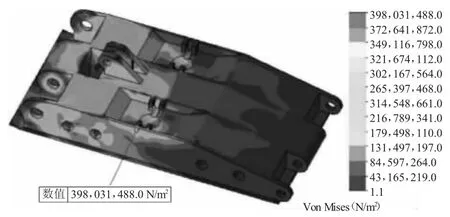

完成液压支架有限元仿真分析前处理工作之后启动软件自带求解器,进行液压支架强度分析,完成液压支架整体结构强度分析之后提取顶梁结构分析结果,如下页图2 所示。由图2 可以看出,液压支架扭转载荷工况时存在明显的应力集中现象,应力最大值为436 MPa,出现在顶梁上柱窝位置。顶梁结构材料的屈服强度为460 MPa,顶梁扭转载荷作用下所受的最大应力与其极为接近,是液压支架顶梁工作过程中的薄弱环节,使用过程中存在安全隐患。为了避免液压支架顶梁使用过程中出现破坏,导致安全事故,有必要对其进行优化设计,降低应力集中程度,提高其工作的可靠性。

图2 液压支架顶梁应力分布云图

3 顶梁的改进设计

顶梁作为液压支架主要结构组成件之一,通过柱窝接收来自立柱的支撑力,实现顶梁支撑巷道顶板的功能。前面分析结果中出现顶梁柱窝附近存在应力集中的情况,最大应力接近顶梁材料的屈服强度,使用过程中存在破坏隐患。为了提高液压支架顶梁的可靠性,改善顶梁工作时的受力状态,基于当前的顶梁结构开展优化设计工作。借助有限元仿真分析方法,验证改进设计的效果,以期为液压支架顶梁的设计制造提供技术参考。

3.1 改进方法

提高结构件强度的改进方法众多,常见的有改变结构件材料、探索最佳热处理工艺、优化结构尺寸等,结合液压支架仿真分析结果及液压支架顶梁改进之前的结构可知,顶梁柱窝位置属于接触受力状态,改进之前的结构件高度较高,使其接收立柱升力时会产生一定的侧翻力矩,使受力点的受力状态复杂化,不利于接触面的可靠工作。因此顶梁改进设计选择优化结构尺寸的方法,为了降低柱窝位置的侧翻力矩影响程度,将柱窝高度尺寸减小50 mm,重新建立三维模型,图3 和图4 所示给出了柱窝改进前后的结构。

图3 改进前结构

图4 改进后结构

3.2 仿真计算

将改进之后的柱窝结构与原有液压支架的底座、前后连杆、顶梁、平衡千斤顶等其他三维模型进行装配组合成装配体,导入ABAQUS 仿真计算软件中进行前处理,其柱窝材料仍然为Q460,材料属性参数设置与改进之前一致;网格划分方法为自由划分,网格类型为四面体,单元格总数为31 420;施加扭转载荷,顶梁加载压力为7 700 kN,约束施加时底座设置为固定约束,各个结构件之间为销钉接触。完成改进之后液压支架有限元仿真分析前处理即可启动软件自带求解器进行仿真计算。

3.3 结果分析

完成改进液压支架扭转载荷工况下的仿真计算之后,调取的顶梁仿真计算结果,如图5 所示。由图5 顶梁应力分布云图可以看出,改进之后的应力集中依然出现在顶梁柱窝位置,最大应力值为398 MPa,相较于改进之前的436 MPa 降低了38 MPa,由此可见,通过减小柱窝的高度尺寸能够有效改善顶梁工作过程中的受力状态,降低其应力集中程度,取得了很好的改进效果。与此同时,与结构件材料的屈服强度460 MPa 相比较,改进之后的顶梁结构的应力集中数值398 MPa 较小,具有62 MPa的安全裕度,能够很好的满足液压支架顶梁结构可靠工作的要求。

图5 改进后顶梁应力分布云图

4 应用效果评价

为了验证液压支架顶梁仿真计算结果的准确性,按照仿真计算模型绘制工程图并完成了柱窝结构的加工制造,与液压支架其他结构件装配组合形成改进液压支架。将改进后的液压支架投入煤炭巷道内部进行支护作业,结果表明,整体结构稳定可靠,能够满足现场支护要求。相较于柱窝改进之前的液压支架,改进之后的液压支架顶梁角度调整更加平稳顺畅,应用过程中发现柱窝位置磨损情况得到了明显改善,主要原因是柱窝位置的接触应力相较于原结构柱窝降低了15.6%,改善了柱窝位置的受力状态。据相关专业人士估计,磨损情况的改善能够使液压支架寿命延长不少于1 年,降低了近5%的制造成本,预计为企业新增经济效果约200 万元/年,取得了很好的应用效果。