掘进机截割中截齿磨损影响因素数值模拟分析

付李芳

(山西潞安环保能源股份开发有限公司五阳煤矿,山西 长治 046205)

引言

掘进机进行巷道的掘进是保障矿井快速安全开采的重要环节。在掘进机进行巷道掘进的过程中,截齿作用于煤岩进行截割破岩,由于受力作用较大,作业环境复杂,截齿不可避免地受到一定的磨损[1]。截齿的磨损造成齿体的失效对掘进效率造成重大的影响,截齿的磨损不仅与自身的耐磨性有关,还与掘进过程中的影响因素有关。在提高截齿的耐磨性的同时,对掘进过程中的运动参数进行合理的选择,同样有利于降低截齿的磨损,改善其受力状态,从而可以减少截齿的更换,提高巷道的掘进效率[2]。

1 截齿截割岩层模型的建立

在截齿进行截割的过程中,截割的速度与截割深度对于截齿的受力状态具有重要的影响。采用有限元分析的方式分别对截割过程中的截割速度与截割深度对截齿的应力造成的影响进行分析,从而可以选择合理的截割参数改善应力分布状态,减小截齿的磨损。在截齿截割的过程中,受到的冲击作用较大,容易产生磨损[3]。随着有限元技术的发展应用,采用有限元分析的方式对截齿的应力变化进行分析,确定其磨损规律,可以有效地解决对截齿截割过程难以进行试验分析的难题。

选择ABAQUS 作为截齿应力变化分析的有限元软件,ABAQUS 可以模拟典型的工程材料的性能,并且提供了允许材料下的模型,适用于对截齿截割过程中煤岩的模拟[4]。采用有限元分析的方式,首先建立截齿截割的三维模型,在进行建模的过程中,依据实际的截齿考虑到计算及求解过程的复杂性,将模型进行一定的简化,建立截齿与煤岩的截割模型如图1 所示。

图1 截齿与煤岩的截割模型示意图

对所建立的模型设定为显示动力学分析,由于煤岩的变形,设定几何非线性打开,对整个模型进行输出,设定时间间隔为1 000 s。对截齿的合金头和齿体设定为绑定约束,跟随截割头转动实现截割。对所建立的模型进行网格划分,在划分网格时,综合考虑网格数量及计算精度的影响,避免长时间的运算,对截齿和煤岩模型分别进行网格划分,从而针对性地选择网格划分的精度[5]。选择不同的截割速度和截割深度,分别对截齿的应力变化进行模拟计算。

2 截齿磨损影响因素数值模拟分析

2.1 截割速度对截齿的应力变化影响分析

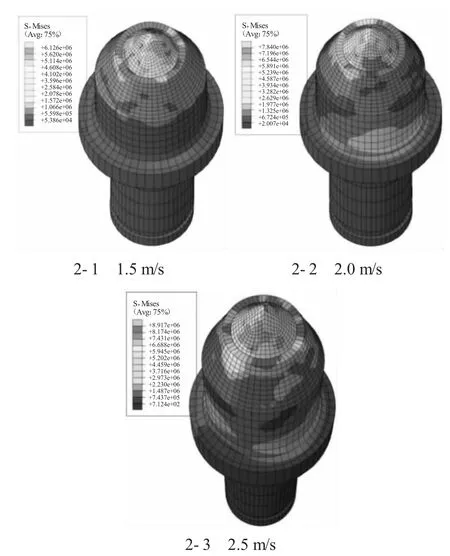

截割速度通过截割头的转速来体现,转速越高,则此时的切屑厚度减小,造成的粉尘量增加,转速越低,则切屑厚度增加,造成截齿的受力作用增加,容易产生截齿的磨损。选择不同的截割速度分别为1.5 m/s、2.0 m/s、2.5 m/s,设定截割深度为20 mm,对截齿的应力状态分别进行模拟,得到如下页图2 所示的应力变化云图。从图2 可以看出,随着截割速度的增加,截齿齿体部分受到的应力面积明显增加,截齿以一定的截割速度与煤岩发生冲击,产生较大的冲击力,同时煤岩形成切削层并开裂脱落,完成一次截割过程。截割速度越大,则截齿与煤岩间的相互作用产生的冲击力越大,从而使得截齿合金头的应力增加,并受到截割阻力的影响,形成对截齿的弯矩作用,使得截齿产生一定的变形。

图2 不同截割速度截齿应力(Pa)变化云图

通过图2 中的模拟还可以看出,在截齿的齿尖与齿体的连接处常出现较高的应力,分别提取齿尖、合金头齿体连接位置处的应力进行分析,其变化过程如图3 所示,其中,位置1 为齿尖处,位置2 为合金头齿体连接位置处。从图3 中可以看出,截割过程中齿尖处的应力保持增长的趋势,波动值较小,合金头齿体连接位置处的应力值具有较大的波动,这是由于截割造成的冲击作用下,连接处容易与煤岩发生碰撞,同时截齿向前运动造成截齿的应变,产生较高的应力。

图3 截齿不同位置的应力对比曲线

2.2 截割深度对截齿的应力变化影响分析

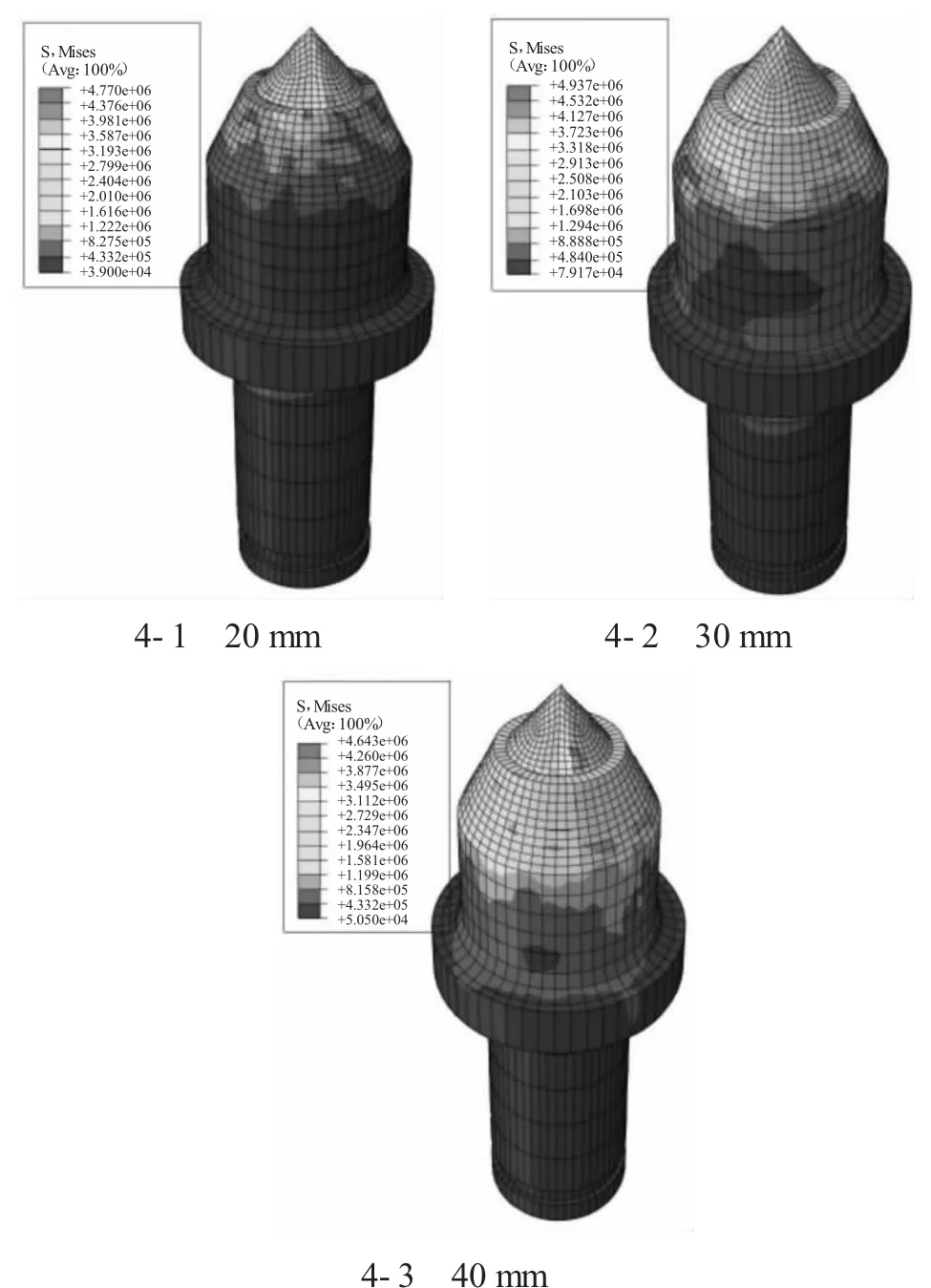

截割深度是截割头在旋转过程中,每个截齿的切削深度,截割深度与截割头的转速及截齿数量相关。选定不同的截割深度分别为20 mm、30 mm、40 mm,对截齿的应力状态分别进行模拟,得到如图4所示的应力变化云图。从图4 可以看出,随着截割深度的增加,截齿上的应力区域明显增加,且应力的最大值均出现在合金头齿体连接位置处,其最大值变化不大。齿体与煤岩的接触面积明显增加,扩大了齿体的磨损区域,由于齿体的耐磨性较差,使得齿体上靠近合金头位置处容易造成磨损,且随着截割作业的继续,磨损逐渐累积。在截齿的结构中,合金头齿体连接位置处常采用钎焊的方式进行连接,由于受到的应力较大,容易造成焊缝的开裂,并逐渐造成截齿的失效。

图4 不同截割深度截齿应力(Pa)变化云图

3 结论

采用有限元仿真分析的方式,分别对不同截割速度与截割深度下的截齿应力进行分析,结果表明,随着截割速度的增大,合金头上的应力增加,且截齿的变形应力增加;截割深度增加,则截齿的应力区域明显增加,截齿的合金头齿体连接位置处是受到应力最大的位置,且容易与煤岩产生接触,而造成磨损。在实际应用过程中,应避免合金头齿体连接位置处与煤岩产生接触,从而改善截齿的应力状态,避免造成接触磨损,延长截齿的使用寿命,从而提高掘进作业的效率。