国际空间站环境试验标准及力、热试验方法综述

郝亚新,刘 敏,孙玉玮,3*,张 羽

(1. 北京卫星环境工程研究所; 2. 北京空间飞行器总体设计部;3. 北京卫星环境工程研究所 可靠性与环境工程技术重点实验室:北京 100094)

0 引言

国际空间站是目前在轨运行最大的空间平台,主要由美国航空航天局(NASA)、欧洲航天局(ESA)、俄罗斯国家航天集团(Roscosmos)、加拿大空间局(CSA)以及日本宇宙航空研究开发机构(JAXA)共建。从1998 年正式建站至2010 年全面投入使用,历时10 多年。

国际空间站采用了桁架挂舱式结构[1],由桁架、太阳电池阵、航天员居住舱、实验舱、服务舱及对接过渡舱等组成[2],可供多名航天员长期居住和生活。

国际空间站具有系统体积庞大、构型复杂、接口众多、载荷种类不确定的特点,其结构设计的正确性、制造工艺的合理性、承受振动噪声环境的能力、热控设计的正确性、热控系统在各种模式下的工作性能、热分析数学模型等均需要验证。这些验证需求给地面试验带来了巨大的挑战。本文调研了国际空间站各舱段的系统级力学试验、热试验以及组件环境试验情况,以期为我国空间站的地面试验系统设计、研制提供参考。

1 环境试验标准及要求

《国际空间站计划鉴定和验收级环境试验要求》(2003)[3]作为各舱段进行地面试验验证的依据,是国际空间站各设计参与机构都应遵守的通用空间站环境试验标准[4-11],从1994 年A 版初次颁布至今,一共进行了20 多次修订,目前已修订到U 版。其具有以下特点:

1)试验项目覆盖航天器经历的全部环境

航天器经历的环境包括地面的存储环境、气候环境、运输环境;发射过程的力学环境和轨道运行中的空间环境[12]。要确保航天器能够经受各种预期的环境,在要求的寿命期内正常工作,就必须在研制过程中在不同的装配级别(元器件、部件、组件、系统或舱段)进行相应的环境试验。

2)试验条件尽量接近实际

航天器研制过程中对重量的限制较严格,设计的余量很小,因此要求试验条件尽量接近实际,才能避免因试验条件过于苛刻导致过试验,使航天器受到损害;同时,试验条件也不能太过宽松导致欠试验,使试验达不到验证效果。只有充分了解航天器在寿命期间所经受的环境效应,才能制定合理和符合实际的试验条件。

3)试验方法能真实再现或模拟实际环境

环境模拟是指在环境效应和环境预示研究的基础上,使试验设备模拟出的环境与实际的产品环境接近,从而使试验足够有效,能充分暴露产品在设计和制造过程中存在的问题。

SSP 41172[3]主要规定了部组件和发射单元(大致相当于舱段)所必须经历的各种环境试验,表1是其规定的发射单元级鉴定和验收试验的项目,其中R 代表必做,N 代表非必做。

表1 SSP 41172 中规定的发射单元级鉴定和验收试验[13]Table 1 The acceptance and qualification tests for launch unit specified in SSP 41172

2 国际空间站力学试验

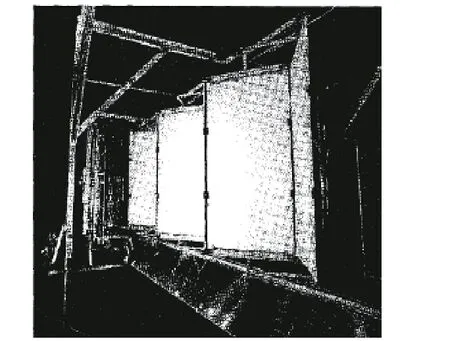

由于地面力学试验设备能力有限,空间站无法以整舱状态进行鉴定、验收试验,表2 汇总了国际空间站已发射入轨的各舱段所开展力学试验的简要信息[14-15]。

国际空间站各单舱舱段均开展了模态试验,主要采用固定夹具方式与自由悬吊技术进行系统级试验。模态试验的目的是从激励输入和响应输出数据中识别结构的数学模型和特性参数,用试验结果来验证和修正数学模型和综合试验模型,进一步校核动态分析结果的有效性,检查结构中的薄弱部位,鉴定结构的动态特性能否满足设计要求。

2.1 NASA 的舱段模态试验

国际空间站的美国舱段均由航天飞机搭载装配完成;航天飞机搭载的舱段或结构有效载荷也称飞行单元(flight element)。通常首先通过固支状态的模态试验和整舱模型修正进行飞行单元-航天飞机耦合分析;然后通过柔性支承模态试验验证飞行单元与国际空间站连接界面处模型的正确性,作为系统建模的基础。

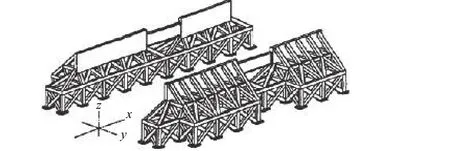

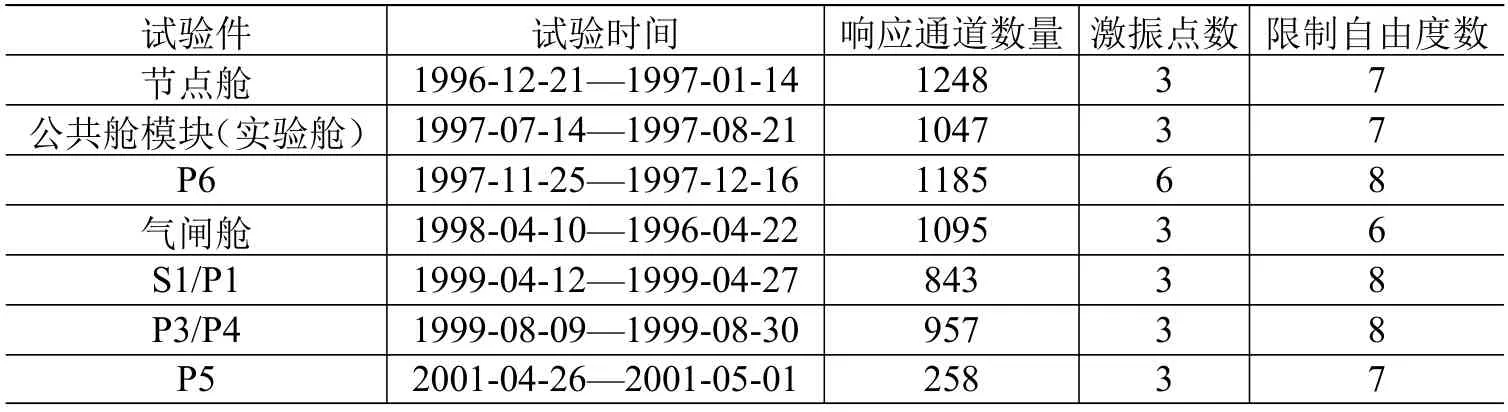

1996 年12 月—2001 年5 月,NASA 的马歇尔空间飞行中心(Marshall Space Flight Center, MSFC)针对国际空间站的7 个飞行单元开展了模态试验。这7 个飞行单元包括3 个舱段——节点舱(Node)、实验舱(Laboratory)和气闸舱(Airlock),以及4 个桁架模块——P6、P3/P4、S1/P1 和P5。每个飞行单元都在MSFC 的航天飞机有效载荷模态试验台(shuttle payload modal test bed, SPMTB)上进行测试,这一独特设备可以对任意航天飞机货运单元进行模态测试鉴定,故又称通用试验装置(universal test fixture, UTF),如图1[16]所示。

图1 航天飞机有效载荷模态试验台Fig. 1 Shuttle Payload Modal Test Bed (SPMTB)

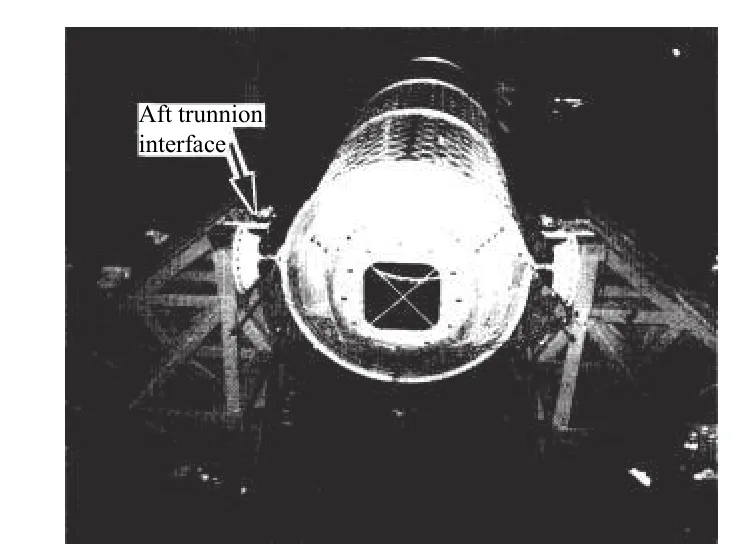

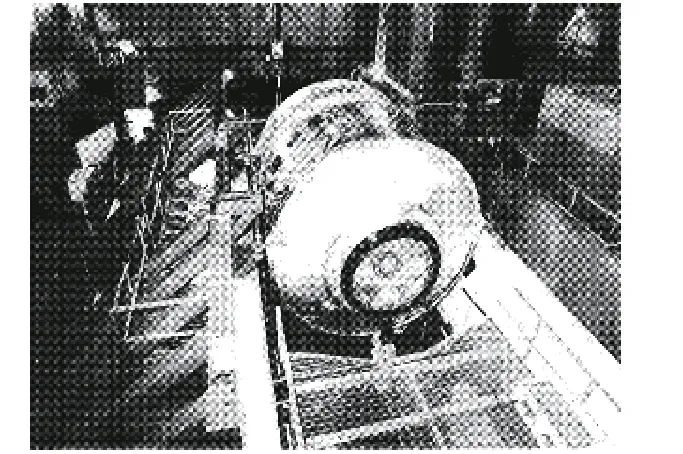

1996 年12 月资源节点舱在该试验台上进行了测试,随后7 个主要的国际空间站飞行单元均在试验台上进行了测试。表3 给出了相关试验信息。图2 和图3 分别为公共舱原型和节点舱进行模态试验的情况[17]。

图2 国际空间站公共舱原型模态试验Fig. 2 Prototype of the public cabin of International Space Station during modal test

图3 国际空间站节点舱模态试验Fig. 3 The node cabin of International Space Station during modal test

表3 国际空间站主要飞行单元的结构模态试验列表Table 3 List of modal test for main structures of International Space Station

MSFC 所进行的飞行单元模态试验主要采用的激励方法是随机振动和正弦扫描激励。全部仪器设备都在试验前进行标定和安装,加速度传感器粘贴在试件上,且结构部件的每个测量点上都有Kapton条标记来辨识位置,也便于试验后移动仪器设备。由于需要测量大量的加速度响应信号,所以在每次数据采集中都要记录多个批次(分组测量)的测量数据,直至全部通道测量完毕。将传感器的标定值从数据库输入到相应的设备通道,激振器安装在激振器支架上或悬吊安装在选定的位置,载荷加载单元通过铝箔安装在试件上。随机振动试验的输入激励均方根值一般在15~20 lbf(67~89 N)。

2.2 ESA 的舱段模态试验

ESA 承担了国际空间站长期在轨的Columbus和Node 2 等舱段的研制,针对这些舱段数学模型的验证同样进行了模态试验。其中最早的模态试验是由Alenia 团队针对多功能后勤舱(multi-purpose logistics module, MPLM)开展的,并研制了相应的试验装置。1999 年Alenia 团队开发了Alenia 移动模态试验系统[17],该系统安装于可移动箱体内,可提供896 个测量通道,这些通道可以同时采集、处理和显示试验数据;试验激励由8 个闭环控制激励通道提供。

Columbus 舱采用模拟发射段的固支模态试验装置,如图4[18]所示。在通用对接机构的被动部分增加一个精心设计的附加质量,将连接的局部模态频率降低到结构整体模态的频率范围内,以便验证结构整舱的主要模型。经调研,Columbus 舱模态试验共安装了20 个激励装置(其中外部安装9 个,舱内安装11 个),采用了702 个测量通道(对应234 个测点),并最终获取了26 个“目标”振型(“target” modes)。Node 2 舱模态试验选取了25 个“目标”振型,安装了23 个激励装置(7 个外部,16 个内部),采用了783 个测量通道(对应261 个测点)。针对于这2 次模态试验,还安装了35 个特定的加速度计用于确保飞行边界条件的质量。Columbus 和Node 2舱分别获取了36 和33 个模态振型,并针对在轨约束结构的数学模型进行了验证,如图5[18]所示。

图4 Columbus 舱模态试验装置Fig. 4 Modal test device for the Columbus cabin

图5 Columbus 舱模态试验装置数学模型Fig. 5 Mathematical model of modal test device for the Columbus cabin

2.3 小结

NASA 和ESA 对国际空间站舱段进行的力学试验有很多值得学习的经验,如通用试验装置的研制、试验装置的可移动以及为确保飞行边界条件所做的特殊设计。我国的空间站舱段力学试验方案设计不仅要按照舱段的飞行边界条件考虑激励装置、采集通道和配重等问题,也要考虑试验装置的通用性和可移动性。

3 国际空间站热试验

国际空间站通过单舱、多舱常压热试验对单舱、多舱组合体的空气流动、热流调配、舱段的兼容性等进行验证,同时利用试验平台进行空间站在轨的管理和支持试验,通过系统级真空热试验考核气闸舱、舱段间连接处的真空适应能力和热保持能力;通过组件级热试验,对舱外大型部组件(如辐射器、太阳电池阵等)进行热考核[19]。

3.1 美国舱段的热试验

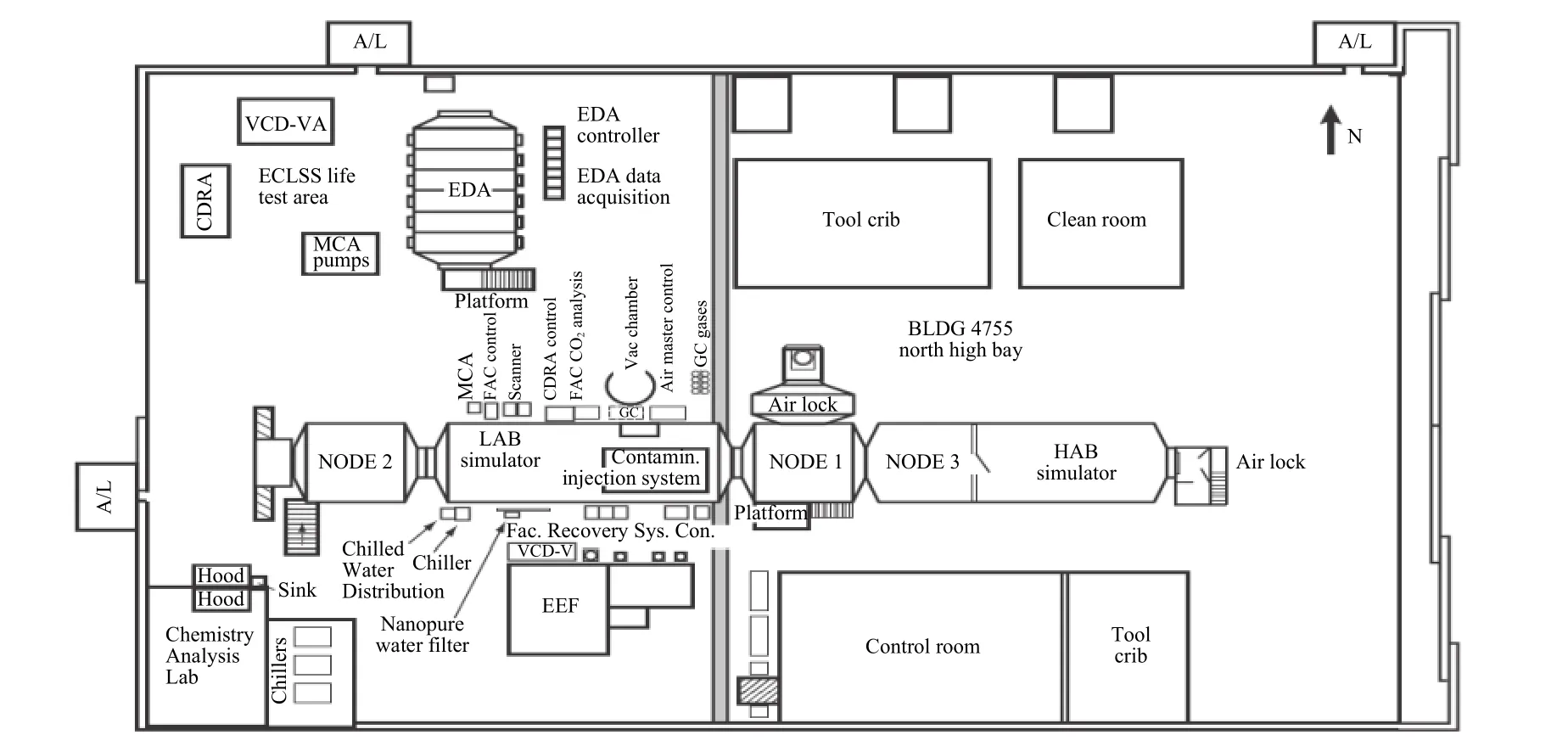

图6[13]是位于MSFC 的美国舱段集成试验平台的平面布局和舱段组成示意。在国际空间站运行过程中,该试验平台提供了一个与飞行状态一致的集成地面测试平台,帮助技术人员解决组装和运行过程中的问题,起到优化系统性能,验证系统改进和升级,验证工程分析和模型,发展后续的环控生保/舱内热控系统技术的作用。该技术支撑试验平台配套的环控生保/舱内热控系统与在轨运行状态一致。

图6 MSFC 美国舱段集成试验平台的平面布局Fig. 6 Layout of integrated test platform for the US cabin in MSFC

美国舱段(USL)的集成环控系统/热控系统/噪声发射试验是验证热控和环控生保系统综合性能最重要的地面试验,包括了集成ECLSS/TCS 试验、舱内空气流动试验、流动平衡试验和噪声发射试验等。其中,ECLSS/TCS 试验用于验证系统的正常工作能力并修正分析模型[20];舱内空气流动试验用于验证舱内通风;流动平衡试验用于验证舱间通风;噪声发射试验用于验证舱内噪声是否满足要求。

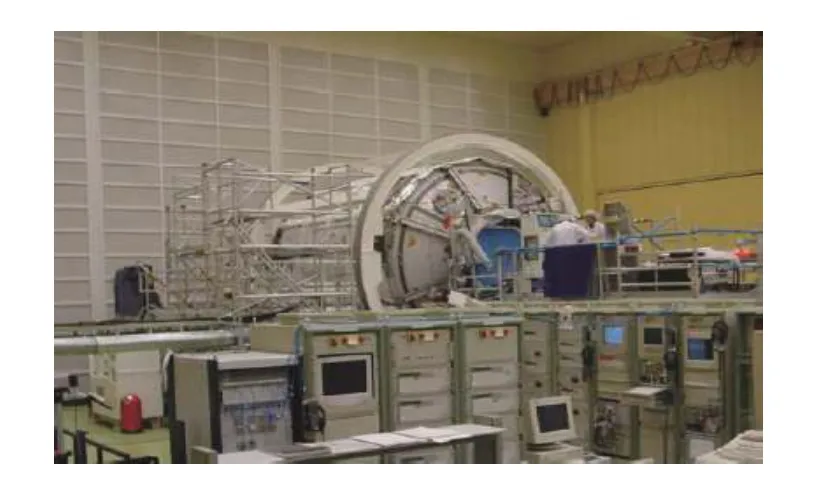

集成试验所需的保障设备包括机构和结构设备,如试验的执行和控制系统、飞行软件、航天员系统的生理模拟器、热控系统的冷却模拟器、载荷模拟器及试验数据的获取与处理系统等[21]。图7[13]是USL 在肯尼迪航天中心进行试验的情况。

图7 USL 在肯尼迪航天中心进行试验Fig. 7 USL during test in Kennedy Space Center

NASA 还在肯尼迪航天中心建造了世界上第一个多舱段集成试验平台,对国际空间站实施多舱段集成试验,可对导航和控制、控制与数据处理及热控制等分系统进行验证。其主要目的是验证舱段接口的相容性、系统功能和可操作性以及乘员和控制中心的在轨程序正确性等。

3.2 日本舱段的热试验

日本舱段主要由PM、RMS、ELM-PS、EF 及ELM-ES 等5 部分组成,其中PM 和ELM-PS 是密封舱,且PM 为国际空间站最大的舱段(ELM-PS 的尺寸较小)。因此JAXA 主要针对PM 和ELM-PS进行了热相关的集成试验[22]。

PM 的热试验主要包括主动热控系统验证、被动热控系统验证和通风系统分析验证。通风系统的验证包括散流器的验证、舱内空气流速的分析与验证等。热数学模型交由第三方审查后,再进行试验的考核修正。由于PM 的体积太大,JAXA 的空间模拟设备无法容纳,所以只有尺寸较小的ELMPS 在真空容器内进行了热平衡试验。PM 的主动热控系统有几百个工况模式,为了节约经费和时间并能全面验证,JAXA 通过分析验证对试验验证工况进行了筛选。

3.3 欧洲舱段的热试验

欧洲舱段的集成试验主要目的是考核环境控制系统,验证并修正空间站集成全局热数学模型的正确性和有效性。由于技术和经费方面的原因,热试验并没有在真空容器中进行,而是在常压集成试验系统中完成。

Astrium 公司主要承担欧洲舱段的总装和试验验证,包括集成试验。图8[13]展示了Columbus 舱在集成试验平台上进行试验的场景。欧洲舱段的常压热试验在10 万级洁净房间内进行,没有使用空间模拟设备,也没有在舱壁外使用加热片和红外灯等外热流模拟装置;集成试验直接在总装大厅的常压大气环境下实施,采用了与国际空间站美国舱段和日本舱段相同的热试验技术。主要外围试验设备包括空气服务和冷却系统、空间站冷却回路装置及Columbus 舱水服务箱等。

图8 Columbus 舱在集成试验平台上进行试验Fig. 8 The Columbus cabin on the integrated test platform during test

通风系统试验主要考核舱内空气流场,验证主动模式下的舱内污染气体排放情况等。试验验证了系统的众多工况模式,其中仅温湿度控制性能的验证就进行了几十个工况。

3.4 俄罗斯舱段的热试验

俄罗斯建有直径17.5 m、高40 m 的大型空间环境模拟器。国际空间站俄罗斯舱段的试验项目设计遵循《国际空间站计划鉴定和验收级环境试验要求》的规定,但目前没有找到Zarya 和Zvezda 舱段进行全尺寸热真空试验的相关文献。由于苏联/俄罗斯发射并运行了众多空间站,而且其已有的空间环境模拟器的尺寸是针对空间站单舱尺寸研制的,据推测应该进行了大量舱段级的真空热试验。

3.5 国际空间站部组件级热试验

国际空间站的主要外露部件都进行了严密的热试验考核,下面列举部分热试验情况。

3.5.1 辐射器的热真空展开试验和热真空性能试验

国际空间站的辐射器进行了热真空展开试验和性能试验,试验现场情况见图9 和图10[23]。

图9 国际空间站辐射器热真空展开试验Fig. 9 Thermal vacuum expansion test of the radiator of International Space Station

图10 国际空间站辐射器热真空性能试验Fig. 10 Thermal vacuum property test of the radiator of International Space Station

3.5.2 太阳电池片的热循环试验

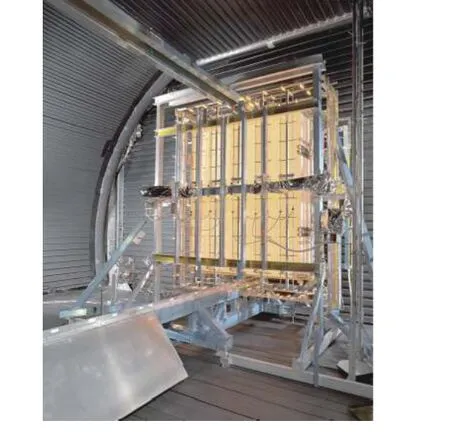

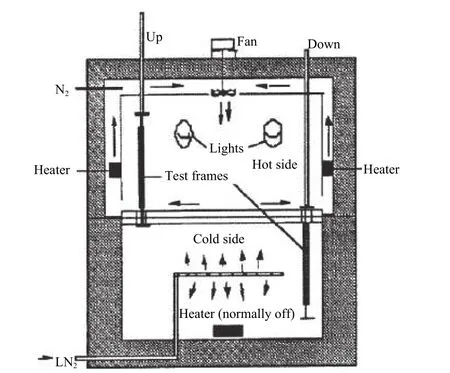

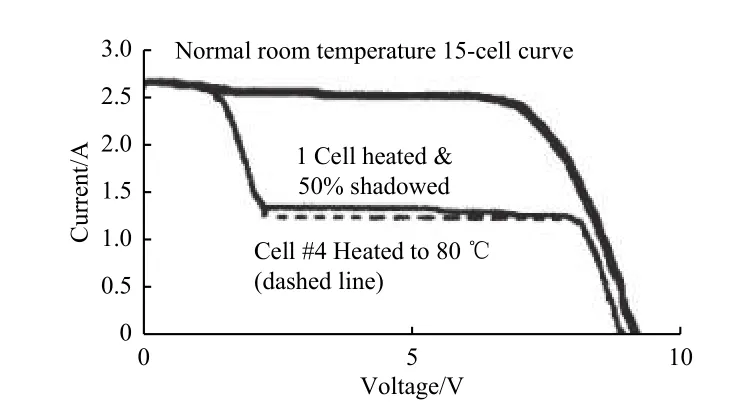

为验证太阳电池在轨长期工作的性能退化情况,在1994 年8 月—1995 年3 月期间,NASA 进行了太阳电池片的加速寿命试验。该试验在常压条件下完成,进行了24 000 个循环,相当于在轨工作4 年多。图11 是试验的装置,试验结果见图12[24]。

图11 太阳电池片加速寿命试验装置Fig. 11 Device for accelerated life test of solar cells

图12 太阳电池片加速寿命试验曲线Fig. 12 The curve of the accelerated life test for solar cells

3.6 小结

国际空间站的热试验主要包括真空热试验和常压下的集成试验。各舱段的承研国家/机构,有些限于技术和经费条件不能完成整舱的真空热试验,也有些认为复杂航天器进行全尺寸热真空试验的结果并不具有权威性[25],但都在常压下验证了各舱段的热控系统和环控生保的综合性能。环控生保系统是空间站特有的必须得到验证的系统,其试验项目复杂,包括:舱内气体成分的监测分析和内部泄漏试验,空气流动与压力平衡试验,温湿度控制性能试验,CO2去除性能试验,舱内泄/复压试验及舱内噪声发生与控制试验,甚至霉菌试验等。

4 结束语

本文通过对国际空间站试验标准,各舱段系统级力学试验、热试验以及组件环境试验的调研,介绍了国际空间站部分舱段及组件的试验方案设计、试验方法和试验验证项目,可为我国空间站的地面试验系统设计、研制提供参考。

结合我国载人航天工程的发展现状,本文的调研内容可以推动后续空间站工程在系统级试验方面[26]作进一步深入研究;对其他复杂飞行器的研制,也可根据其设计特点,在试验方案设计和试验规划时加以借鉴。