甲醛废水处理站升级改造工程实例

杨丽芳

(上海中耀环保实业有限公司, 上海 200092)

甲醛在常温下可燃、 无色, 具有强烈刺激性气味, 易溶于水。 甲醛作为原料广泛应用于化工生产, 在高温高压环境下, 通过聚合或缩合等化学反应来制取不同的化学产品。 此类生产工艺通常流程复杂、 环节多, 每个环节都会有各种污染物产生,所排放的工业废水具有水质波动大、 COD 高、 甲醛高、 成分复杂等特点。 尤其是甲醛能与微生物体内的蛋白质、 DNA 和RNA 直接反应, 抑制生物活性[1]。 此外, 甲醛对人体及环境的危害极大, 在我国水污染控制中被列为须重点治理的项目之一。 处理好此类废水并合格排放, 对行业、 地区的环境保护、 实现经济可持续性发展具有重要的意义。

1 工程概况

某化工厂主要产品是聚甲醛, 采用甲醇作为原料制成甲醛, 再利用共聚甲醛技术制成工程塑料共聚甲醛, 年产量为4 万t。 其生产装置主要有甲醛制备及浓缩装置、 三聚甲醛合成装置、 二氧戊环合成装置、 共聚甲醛聚合装置等。

废水主要来自甲醇制备及浓缩阶段和聚合车间,主要污染物为COD、 甲醛、 三聚甲醛(TOX)、 二氧戊环(DOX)、 三乙胺(TEA)、 甲缩醛(MEAL)等环状难降解有机物。 废水处理站设计规模为1 680 m3/d, 主体采用UASB-好氧接触氧化工艺, 设计出水水质要求达到GB 8978—1996《污水综合排放标准》二级标准。

实际运行过程中, 发现来水水质与水量波动较大, 甲醛等物质对微生物代谢有较强的抑制作用,且TOX、 DOX 等难降解有机物较多, 致使废水处理站整体运行效果不佳, 出水COD 值持续超过排放标准, 故需要对该废水处理站进行升级改造。 本文介绍了改造工程的设计和运行效果, 以期为同类废水的达标处理提供借鉴。

2 改造工程方案

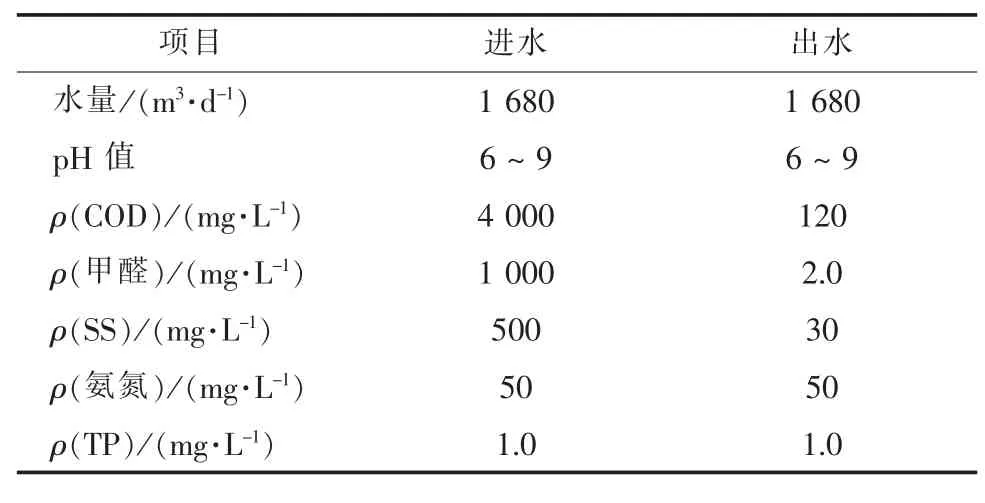

2.1 进出水水量、 水质

根据要求, 废水处理站设计出水水质须达到GB 8978—1996 二级标准与下游工业园区废水站进水要求, 其中进水氨氮与TP 值已达到排放标准,具体如表1 所示。

表1 设计进出水水量、 水质Tab. 1 Design influent and effluent water quantity and quality

2.2 改造前工艺存在的问题

该废水处理站升级改造前工艺流程为: 生产废水→调节池(事故池) →UASB →接触氧化池→二沉池→气浮池→出水, 目前出水SS、 甲醛等指标达标, COD 超标。

由实际运行数据可知, 废水处理站进水COD质量浓度波动较大, 最高为5 900 mg/L, 最低为151 mg/L, 而出水COD 平均质量浓度为521.2 mg/L, 最高达到1 460 mg/L, 远超过GB 8978—1996 二级标准要求, 需要整体改造工艺以满足排放要求。

同时, 进水TOX 质量浓度波动同样较大, 最低为25.6 mg/L, 最高为2 906.0 mg/L, 平均值为504.7 mg/L, 而出水TOX 平均质量浓度为307.9 mg/L, 说明整体生化段微生物性状不佳, 对TOX 的开环、 断键与降解效果较差, 使得最终出水中环状有机物含量较高, 这是导致出水水质超标原因之一。

从整体运行效果上分析得出现有处理工艺存在以下问题:

(1) 事故池容积较小(12 h), 较大的波动易对后续工艺段造成巨大冲击。

(2) 事故池的工艺流程设置不合理。 废水只能通过调节池提升泵泵入事故池, 不能直接切入事故池, 造成调节池浓度波动较大。

(3) 甲醛对微生物较强的抑制作用, 特别是对产甲烷菌具有强烈的抑制作用[2], 使得UASB 整体运行效果较差, 对TOX、 DOX 等环状有机物断键开环效果不佳, 对COD 的去除效果不佳。

(4) 难降解有机物较多, 好氧接触氧化池停留时间不足, 且微生物量不足。

(5) 微生物受甲醛冲击后恢复时间相对较慢[3]。

2.3 设计改造方案

在前端的调节阶段, 增加事故池容积。 同时,改造事故池进水管线, 将来水分两路, 一路进调节池, 一路进事故池。

在生化处理阶段, 首先设置单独甲醛预处理工艺段, 将甲醛在该工艺段中去除, 降低其对后续生化处理工艺的抑制。 目前甲醛预处理的技术有化学还原法[4]、 石灰法[5]、 光芬顿法[6]、 电芬顿法[7-8]和生物法[9]等。 考虑到化学法运行工况相对复杂, 且运行成本较高, 本项目中采用专有优势甲醛菌种去除废水中的甲醛。

在甲醛预处理池后设置一段水解酸化工艺, 能有效将废水中的大分子链和环状有机物开环、 断键, 大幅度提高可生物降解性, 有利于后续UASB的稳定运行。 同时, 增加好氧池停留时间, 确保剩余难降解有机物在此段得到有效去除。

2.4 改造工艺流程

改造后的工艺流程如图1 所示, 图中阴影部分是此次改造的内容, 主要为扩容事故池和好氧池,新增甲醛预处理池、 水解酸化池与中沉池。

图1 改造后工艺流程Fig. 1 Process flow after modification

废水通过管路直接进入调节池, 当水质恶化时, 可切入事故池暂存。 这样可以避免高浓度废水进入调节池, 提高系统的缓冲能力, 尽量平缓水质水量的波动, 为后续生化系统运行创造稳定条件。

调节池出水泵入甲醛预处理池, 通过优势甲醛菌种的作用, 将甲醛浓度在该池中大幅度降低, 大大降低对后续生化系统的抑制。

甲醛预处理池出水自流进入水解酸化池, 在水解酸化池中设有悬挂填料, 通过厌氧微生物将TOX、 DOX、 TEA、 MEAL 等环状、 长链状有机物开环、 断键, 进一步降低废水的毒性, 提高废水的可生化性。

水解酸化池出水自流进入UASB 后, 有机物在UASB 中得到一定的去除, 其上清液依次自流经过新建好氧池与接触氧化池, 进一步去除废水中的COD。 出水通过二沉池及气浮池进行固液分离, 最终上清液达标排放。

3 主要构筑物及参数

3.1 利旧单元

(1) 调节池。 1 座, 钢砼结构, 尺寸为17.8 m×13.0 m×5.5 m, 有效水深5.2 m, 有效池容为1 200 m3, 水力停留时间为17.1 h。 内设空气搅拌和提升泵。 空气搅拌风机1 用1 备, 风量为10 m3/min,风压为58.8 kPa, 功率为30 kW; 提升泵1 用1 备,流量为80 m3/h, 扬程为20 m, 功率为7.5 kW。

(2) UASB。 2 座, 钢制防腐保温, 尺寸为φ13.0 m×8.8 m, 有效水深8.2 m, 水力停留时间为31.1 h, 容积负荷为3.0 kg[COD]/(m3·d), 污泥浓度为10 g/L, 内循环比为4~6 倍, 运行温度为35 ℃。 内设底部布水系统、 上部三相分离器与内循环泵, 内循环泵2 用2 备, 单台水泵流量为150 m3/h, 扬程为20 m, 功率为15 kW。

(3) 接触氧化池。 1 座, 钢砼结构, 尺寸为33.0 m×16.0 m×6.5 m, 有效水深6.0 m, 有效池容为3 170 m3, 水力停留时间为45.3 h, 污泥浓度控制在3~4 g/L, COD 负荷为0.35 kg/(kg[MLSS]·d),溶解氧质量浓度控制在2~4 mg/L。 内设曝气鼓风机、 底部曝气系统和悬挂填料。 曝气鼓风机2 用1备, 风量为70 m3/min, 风压为58.8 kPa, 功率为110 kW; 曝气系统采用橡胶微孔曝气盘片, 2 100套; 悬挂填料为蜂窝状叠片展开式悬挂填料, PE材质, 共1 056 m3。

(4) 二沉池。 1 座, 钢砼结构, 尺寸为φ16.0 m×5.5 m, 有效水深5.2 m, 表面负荷为0.35 m3/(m2·h)。 内设中心刮泥机、 排泥泵和提升泵。 中心刮泥机1 台, 直径为16 m, 功率为3 kW; 排泥泵1 用1 备, 单台泵流量为80 m3/h, 扬程为20 m,功率为7.5 kW; 提升泵1 用1 备, 单台水泵流量为80 m3/h, 扬程为20 m, 功率为7.5 kW。

(5) 气浮池。 1 座, 碳钢防腐, 处理流量为100 m3/h, 设备尺寸为3.2 m×6.6 m×3.5 m。 内设溶气罐和溶气泵。 溶气罐1 用, 直径为0.6 m; 溶气泵1 用1 备, 单台水泵流量为30 m3/h, 扬程为35 m, 功率为5.5 kW。

3.2 新增与改造单元

(1) 事故池。 1 座, 钢砼结构, 新增部分尺寸为50.0 m×10.5 m×5.5 m, 有效水深5.2 m, 有效池容为2 730 m3, 新增水力停留时间为39.0 h,总水力停留时间为51 h。 内设双曲面搅拌机和提升泵。 双曲面搅拌机4 用, 桨叶直径为2.5 m, 转速为30 r/min, 功率为7.5 kW; 提升泵1 用1 备,流量为50 m3/h, 扬程为20 m, 功率为5.5 kW。

(2) 甲醛预处理池。 1 座, 钢砼结构, 尺寸为32.0 m×11.0 m×7.0 m, 有效水深6.7 m, 有效池容为2 360 m3, 水力停留时间为33.7 h, 污泥浓度控制在3 ~ 4 g/L。 内设推流搅拌器和悬挂填料。推流搅拌器4 用, 桨叶直径为1.8 m, 转速为63 r/min, 功率为4 kW; 悬挂填料为蜂窝状叠片展开式悬挂填料, PE 材质, 共400 m3。

(3) 水解酸化池。 1 座, 钢砼结构, 尺寸为17.8 m×13.0 m×5.5 m, 有效水深5.2 m, 池容为1 200 m3, 中间设有隔墙, 停留时间为17.1 h。 污泥浓度控制在3 ~ 4 g/L, 溶解氧质量浓度控制低于0.5 mg/L。 内设推流搅拌器和悬挂填料。 推流搅拌器2用, 桨叶直径为0.48 m, 转速为620 r/min, 功率为5 kW; 悬挂填料为蜂窝状叠片展开式悬挂填料,PE 材质, 共550 m3。

(4) 中沉池。 平流沉淀池1 座, 钢砼结构, 尺寸为15.3 m × 8.5 m × 6.6 m, 表面负荷为0.54 m3/(m2·h)。 内设污泥回流泵和UASB 提升泵。 污泥回流提升泵1 用1 备, 单台泵流量为20 m3/h, 扬程为8.5 m, 功率为2.2 kW; UASB 提升泵1 用1 备, 单台水泵流量为100 m3/h, 扬程为40 m, 功率为15 kW。

(5) 好氧池。 1 座, 钢砼结构, 尺寸为32.0 m×12.0 m×6.5 m, 有效水深6.2 m, 有效池容为2 380 m3, 水力停留时间为34 h, 污泥浓度控制在3~5 g/L, COD 负荷为0.21 kg/(kg[MLSS]·d), 溶解氧质量浓度控制在2~4 mg/L。 内设悬挂填料、 曝气系统和曝气风机(利旧)。 悬挂填料为蜂窝状叠片展开式悬挂填料, PE 材质, 共1 580 m3; 曝气系统采用橡胶微孔曝气盘片, 1 500 套。

4 工程设计特点

(1) 该装置开停车废水水质较为恶劣, 将事故池停留时间从12 h 增加为51 h, 缓解对后续生化处理的冲击。

(2) 利用生物法处理甲醛, 采用优势甲醛菌种降解废水中的甲醛, 大大降低了运行成本。

(3) 水解酸化工艺段采用氧化沟式的大环流设计, 单侧均设有潜水推流器, 断面流速控制为0.3 ~0.5 m/s, 单侧断面流量达到36 500 ~60 800 m3/h,有效缓解水质波动的影响。 同时, 难降解有机物断键与开环, 使得TOX 浓度降低, 能够有效提高废水的可生化性。

(4) 根据难降解有机物的特点, 相应延长好氧段停留时间。

(5) 充分利用原有建筑物, 最大限度节省了投资, 缩短了建设周期; 且不影响企业生产过程和废水处理站的正常运行。

5 工程运行效果

废水处理站改造投产后已运行一年多, 实测COD 运行数据如图2 所示。 出水水质稳定达到GB 8978—1996 二级标准, 实测出水水质如表2 所示。

图2 实测COD 运行数据Fig. 2 Actual operating data of influent and effluent COD concentrations

表2 实测进出水水质Tab. 2 Actual influent and effluent water quality

6 投资及运行成本

该废水处理站的改造投资约1 400 万元, 新增运行成本为0.38 元/t, 总运行成本为3.85 元/t。

7 结语

(1) 甲醛废水中甲醛含量高、 生物毒性强,采用甲醛预处理-水解酸化-UASB-好氧处理工艺,能够稳定去除废水中的甲醛、 COD, 该工艺运行管理简单, 出水稳定达到GB 8978—1996 二级标准,出水COD 平均质量浓度为104 mg/L, 平均去除率达到了88.48%, 年削减COD 总量达到了3 207.6 t。 改造后新增运行费用为0.38 元/t。

(2) 采用优势甲醛菌种能够有效地将甲醛去除, 为后续生化处理创造适宜环境。

(3) 采用大环流水解酸化工艺, 能够有效地缓解水质波动对下游生化处理的影响, 大大提高难降解有机物的断键开环效率。