非圆截面变体头锥机构设计与运动仿真分析

吴祥兵,赵杰亮

(北京理工大学机械与车辆学院,北京 100081)

0 引 言

随着航空航天技术的发展,国际间的军事战场和军事战略已逐步扩展到地外空间领域。目前,美国、俄罗斯、中国等航天大国均针对外太空的军事战场提出了未来的空天武器装备发展战略[1-3]。其中,研发可重复天地往返的空天飞行器,具有形成战略威慑、应对未来空天环境安全威胁、打赢未来战争及促进和推动航空航天技术发展等一系列重要军事意义。然而,世界各国对于如何发展具备水平自主起降能力的空天飞行器的问题,尚处于探索阶段[4]

空天飞行器是一种兼具航空与航天技术的新型运载工具,理想情况下应同时具有航空飞行器和航天飞行器的功能,即自主起飞降落和空天飞行,同时能够满足在发射段、在轨段、灵活变轨段和高速再入段4个不同飞行阶段的复杂飞行环境和任务需求[5-7]。目前,尚未有进入实用阶段的空天飞行器出现。

由于空天飞行器要经历大气层内、外两个不同的飞行环境,为提高其自适应能力,“变体飞行器”的概念被提出,即将传感器、作动器和新种类智能材料等应用到飞行器上,通过柔滑、平顺、主动地改变飞行器的气动外形来改变其气动性能,从而适应不同的飞行条件,拓展飞行包线,优化操纵特性,降低阻力,增大航程,减少乃至消除颤振、涡流干扰和抖振等影响,更高效地实现飞行、运载等功能[8]。变体飞行器的发展分为刚体变形飞行器和柔体变形飞行器,二者的主要区别在于骨架结构上的蒙皮是否发生变化。20世纪中期,美国研制的X-5可变后掠翼飞行器和F-14舰载战斗机[9]的后掠角可在多个角度间进行变化,二者属于刚体变形飞行器。随着柔性材料和柔性结构的发展,越来越多的研究将变形蒙皮加入构型变化的基础之上,柔性变形飞行器由于外形平滑柔顺易获得更优的气动特性。

目前,变体飞行器多数是围绕机翼展开的,关于头锥部分变体的研究较少,但在飞行过程中,空天飞行器头锥体的形状和姿态同样会对飞行器的飞行特性产生巨大影响。封贝贝等[10]通过一系列风洞实验研究发现,飞行器头部长宽比是影响飞行器力学性能最显著的因素。若头部可进行偏转,头部相对中心轴线有一个可控的相对偏角,则可利用压差产生预期的升力、阻力和偏航力矩,控制头部偏角,调节改变气动力,可以达到有效可控的改变飞行轨道、提高飞行器机动性能的效果[11]。

国内外学者针对飞行器头锥方面的研究主要集中在固定结构下的气动特性分析及气动构型优化设计上[12-13]。为提高空天飞行器的自适应性,近年来部分学者开展了头锥主动变体结构的设计研究。Zhao等[14]发现蜜蜂会按照飞行的气动环境变换自身腹部结构,结合仿生学和蜜蜂腹部变形规律对变体头锥结构进行研究,提出了一种头锥的变形机构设计方法。梁友鉴等[15]在此基础上结合并联机构及变胞机构理论给出了一种仿生变体头锥设计。Zhang等[16]进一步根据蜜蜂腹部的可变几何结构,设计了一种变体头锥仿生骨架结构,并制造样机对变形性能进行了测试评估。果晓东等[17]提出一种伞式导杆机构,通过液压驱动头锥横向伸长,由电机驱动前端机构整体弯曲变形,并通过仿真分析了机构变形过程中的运动特性。

尽管变体头锥机构的设计取得了一定进展,但是目前的变头锥设计在驱动布局和气动构型方面还有待改善。为进一步提高空天飞行器对复杂环境的适应能力,在头锥体截面设计和多级联动设计上仍需要进一步探索。空天飞行器变体头锥应包括外部的柔性蒙皮和内部的骨架结构,柔性蒙皮起到承担气动载荷和防热的作用,内部骨架结构则起到支撑及实现变形运动的作用。本文研究内容不涉及柔性蒙皮的设计,而是针对头锥内部骨架的运动变形要求提出了一种可实现单侧弯曲及多级伸展变形的空天飞行器非圆截面变体头锥机构设计方法,建立变体头锥机构模型,并仿真分析了给定驱动模式下头锥伸展及弯曲的运动特性,验证了其变形过程的稳定性及可靠性。本设计中,各级伸展机构间,伸展机构与弯曲运动机构间的运动均具有解耦性,各部分变体运动可独立进行,变体形式多样,同时,非圆截面的设计也更有利于满足高机动性和升阻比的要求,更利于适应复杂空天环境。

1 变体头锥机构设计

空天飞行器在不同飞行阶段对头锥变体姿态有不同的要求,整体上要求其能够满足单侧的弯曲变形和轴向收缩,如图1所示,其具体设计要求为:横向总变形量ΔLx>1400 mm,单侧弯曲总变形量ΔLy>400 mm,最大截面直径Dmax=3200 mm。本文所设计的变体头锥包括轴向伸展机构、弯曲变形结构、变形锁定机构和分节外壳四部分。

图1 头锥变形原理

1.1 头锥变体机构原理设计

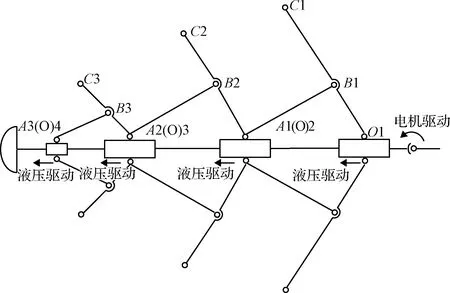

图2所示为头锥变体的轴向伸展和弯曲变形机构设计原理示意图。弯曲变形部分根据其所要实现旋转运动特性,选用直流伺服电机驱动;伸展变形的连杆机构为直线往复驱动,为使机构尽可能简化,避免运动的转化,同时实现定位伺服的要求,选择液压缸驱动。

图2 变体头锥机构示意图

伸展机构分四级变形,其中第四级(自右向左为一到四级)由于外壳不需支撑,未涉及连杆结构,为单独移动副。为满足总轴向变形大于1400 mm,取单级伸缩变形量为Δx≥400mm,将多级伸展机构分解,每一级都可看成是如图3所示独立的曲柄滑块机构,根据曲柄滑块机构运行特性,可以找到图4所示两个极限位置,其关系式为:

图3 单级曲柄滑块机构

图4 曲柄滑块机构两极限位置

Δx=L1+L2-(L1-L2)≥400 mm

(1)

L2≥400 mm

(2)

式中:Δx为伸缩量;L1,L2为连杆长度。

头锥总长最大值Lmax为4200 mm,则单级最长:

L1+L2≥1050 mm

(3)

头锥总长最小值Lmin为2800 mm,则单级最短:

L1-L2≥700 mm

(4)

头锥直径D≤3200 mm,则单侧长度:

L2+L3≥1600 mm

(5)

式中:L3为连杆长度。

根据式(2)~(5)各结果,考虑该机构在实际运动过程,由于是直线往复式驱动,在两极限位置处存在死点而不能实现运动的连续性,且死点附近处的运动也会产生较大应力,因此杆长尺寸设计有一定余量以保证机构的运动特性,设计最终确定各杆长尺寸如下:

一级伸展机构:

L1=875 mm,L2=565 mm,L3=610 mm

二级伸展机构:

L1=875 mm,L2=465 mm,L3=520 mm

三级伸展机构:

L1=865 mm,L2=435 mm,L3=250 mm

对变体头锥机构进行三维模型的结构设计,获得如图5所示的单级变体头锥装配模型。

图5 单级变体头锥装配模型

头锥弯曲变形机构由其尾部电机驱动,电机通过驱动轴和连接件将力和运动传递至整个头锥的前端伸展机构,实现头锥弯曲变形。变形过程与头锥伸展运动相互独立,具体模型结构如图6所示。

图6 弯曲变形部分装配模型

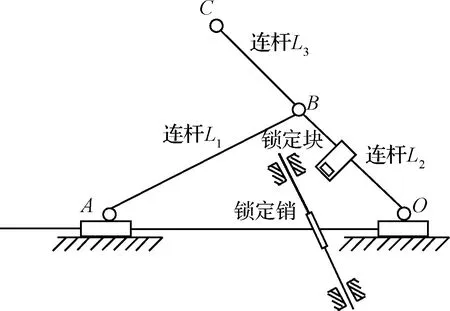

1.2 锁定装置设计

空天飞行器在飞行过程中往往要承受较高的气动载荷,为保证头锥变体的可靠性和稳定性,本文设计了一种安装在伸展连杆上的销轴锁定装置,图7所示为锁定机构原理示意图,锁定基座上的销孔、锁定块上的销孔及液压缸轴同心。

图7 锁定部分示意图

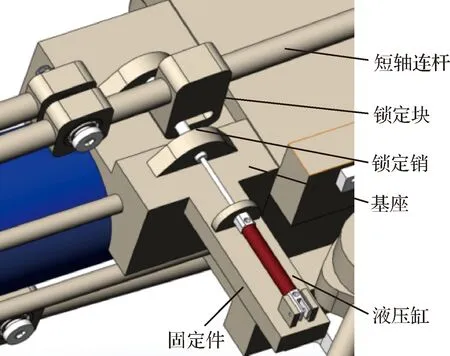

锁定开始前,液压缸工作在最短行程,头锥轴向伸展机构变形到位后,液压缸达到最远行程,锁定销穿过锁定块上的孔槽插入到连杆基座上的销孔,实现锁定。图8所示为锁定机构的模型装配图。

图8 锁定装置装配模型

1.3 分节外壳

空天飞行器变体头锥的外壳与内部多级伸展机构通过铰链相连,用以支撑外部的变形蒙皮。由于内部导杆机构采用分级变形,为保证变形过程中头锥各部分不发生运动干涉,且满足变形要求,头锥外壳需进行分节结构设计。

由于传统的固定圆截面外形越来越难满足高机动性和升阻比的要求,而非圆截面的飞行器能够降低雷达散射面积,可提高飞行器隐身性能,此外非圆截面外形还具有提高升力和大迎角下横向稳定性的优点,已成为各国研制新型飞行器时十分重视的研究方向[18]。由于本文研究的重点为空天飞行器变体头锥的内部变形机构,同时为尽可能模拟真实工况条件,此处将外壳部分简化为如图9所示的椭圆形筒状结构,外壳直径自尾部至头部按流线型递减。

图9 分节外壳模型

图10 头锥整体装配模型

2 变体头锥的典型载荷工况分析

2.1 头锥y方向气动载荷

为对头锥内部杆件进行校核,忽略头锥整体扭转,对半头锥外壳进行受力分析,由于头锥在飞行过程中受到气动载荷的具体数据无法获取,而对于不规则外形的头锥进行相关的空气动力学计算较为复杂,本文将头锥外表面峰值气动载荷转化为集中载荷进行计算。结合文献中的工况条件参数[19],获得某工况条件下头锥表面受到压力约为p=950 Pa。在头锥外部柔性蒙皮充分防热的条件下,头锥内部杆件材料选取质量较轻的6061铝合金。为保证校核结果可靠性,在xoy平面内以头锥外壳最大截面建立如图11所示气动载荷模型。

如图11所示,椭圆截面半长轴a为1331.5 mm为,椭圆截面半短轴b为1013.5 mm,外壳长度l为1536 mm。载荷计算时将外壳表面看作无数个小微元,为简化计算本文作如下假设: 1) 每个微元上所受的压力F指向外壳中心; 2) 头锥外壳各处截面尺寸相等。考虑头锥结构的对称性,最终通过外壳作用在支撑杆上沿x方向力为0。进一步,计算由于气动载荷最终作用在支撑杆上的y方向力。

根据椭圆方程:

(6)

令x=r×cosθ,y=r×sinθ得到式(7):

(7)

式中:r为椭圆线上点至椭圆中心距离;θ为椭圆线上点到中心连线与水平轴的夹角。

变形得椭圆方程的极坐标形式:

(8)

每个小微元的面积ds表示为:

(9)

作用在小微元上力的y方向分量Fiy为:

Fiy=psinθds

(10)

则最终由于气动载荷通过外壳作用在连杆OCy方向上的力Fy可表示为:

(11)

联立式(8)、(9)、(11)得到:

(12)

带入数值后,计算可得气动载荷通过外壳作用在连杆OCy方向上的力Fy=56.16 N。

2.2 头锥机构沿z方向气动载荷

为计算由于气动载荷最终作用于内部杆件上的z方向力,建立单节头锥外壳在xoz平面内的气动载荷模型,如图12所示。

图12 头锥xoz平面气动载荷模型

同样将头锥外壳看作无数小的微元,作用在小微元上力的z方向分量Fiz为:

Fiz=pdssinα

(13)

则最终由于气动载荷通过外壳作用在连杆OCz方向上的力Fz可表示为式:

(14)

式中:Sz为头锥外壳在z方向上投影面积。

根据头锥构型特点,第四级头锥变体机构所受载荷最大。对第四级头锥机构杆件进行校核,将前三级头锥变体机构看作一个整体,计算其所受气动载荷的z方向分力Fz1-3:

Fz1-3=p×πab

(15)

式中:a、b分别为第三级头锥外壳最大椭圆截面半长轴长和半短轴长。

Fz1-3=3815 N

2.3 传动机构受力分析

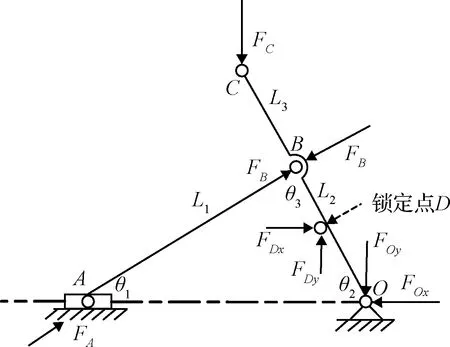

对受载最大的第四级连杆机构进行受力分析,在某些姿态下,通过头锥外壳作用在连杆上的力除了气动载荷Fy外,还包括头锥外壳的质量力Fm,通过软件测得头锥外壳质量m=343 kg。由于第四级头锥外壳在z方向上投影面积较小,故第四级头锥外壳所受z方向气动载荷忽略不计。将由Fy、Fm共同构成的力FC及由前三级头锥外壳z方向气动载荷产生的FA作为外在输入力,对连杆机构受力分析,如图13所示。

图13 连杆机构受力图

当头锥完全展开时,已知载荷FC=3418 N,LOB=0.465 m,LOC=1.351 m,θ1=23.4°,θ2=48.4°。

由A点受力平衡可知:

2FA×cosθ1=Fz1-3

(16)

(17)

FA=2078 N

对OC杆进行受力分析:

x方向:

FAcosθ1+FDz=FOx

(18)

y方向:

FC+FOy=FAsinθ1+FDy

(19)

对O点取矩:

FC·LOC·cosθ2-FA·LOB·sinθ3-

FDy·LOD·cosθ2-FDx·LOD·sinθ2=0

(20)

对D点取矩:

FC·LDC·cosθ2-FA·LDB·sinθ3-

FOy·LOD·cosθ2-FOx·LOD·sinθ2=0

(21)

式中:FA、FB、FC、FOx、FOy为铰点处对杆件的作用力;FDx、FDy为锁定机构在D点对连杆OC的作用力;LOC、LOB、LOD、LDB、LDC为各力作用点间的距离。

联立式(18)~(21)可得:

(22)

求解得:

2.4 锁定销轴最小直径

根据连杆OC在D点的受力,计算锁定销轴的最小直径。锁定销支撑点位于其受力点D两侧等距离处,锁定销长度l=80 mm。

(23)

FD=10853 N

(24)

式中:σmax为销轴受最大弯曲应力;Mmax为销轴受最大弯矩;W为抗弯截面系数;d为锁定销直径;[σ]为6061铝合金弯曲许用应力,取50 MPa。

根据材料力学知识易得:

d≥0.035 m

3 头锥机构运动仿真

为了验证所设计变体头锥结构的运动特性,保证设计的稳定性及可靠性,利用动力学虚拟仿真技术对所设计变体头锥进行了动力学仿真分析。首先对变体头锥的三维结构模型进行简化,然后为部件添加材料属性,并施加约束和载荷条件。以图14所示驱动方式(驱动函数STEP(TIME,0,0,4,0.375))驱动每一级连杆机构轴向伸展,以图15驱动方式(STEP(TIME,0,0D,5,30D))驱动弯曲变形机构弯曲变形,驱动位置弯曲角度θ为5°,驱动位置见图2。在整个变形过程中,头锥机构先轴向伸展,后弯曲变形,二者互不相关,独立运动。

图14 头锥伸展运动驱动曲线

图15 头锥弯曲变形驱动曲线

3.1 伸展变形仿真分析

头锥轴向伸展时,其顶点作直线运动,因此只须沿z方向(伸展方向)进行分析,在每级连杆机构中,连杆OC顶点C点与外壳直接相连,外壳用以支撑外部的变形蒙皮,C点的运动情况直接影响变形蒙皮的变形,因此,分析各级连杆机构C的运动特性对后续变形蒙皮的设计有重要意义。仿真结果输出了变体头锥机构伸展变形过程中头锥顶点P及各级机构C点沿z方向的位移、速度和加速度变化规律。

图16 头锥伸展变形前后对比

从图17中可以看出,头锥顶点P轴向位移最大为1407 mm,满足轴向变形要求,各关键点(C点)与初始位置的距离近似为正比关系。

图17 各关键点沿z方向位移

从图18、19中可以看出,各级连杆机构轴向展开过程中,速度均从零开始增大后减小为零。P点最先到达最大速度,从P点向后到达最大速度的时间依次滞后,整个过程没有出现速度突变或加速度极大的情况,运动过程平稳。

图18 各关键点沿z方向速度

图19 各关键点沿z方向加速度

3.2 弯曲变形仿真分析

头锥弯曲变形时,由于前端多级连杆机构为整体运动,因此,只分析头锥顶点P沿x方向(弯曲方向)的运动情况。在弯曲角度为θ为5°的情况下,头锥顶点P沿x方向位移为427 mm,满足弯曲变形要求。

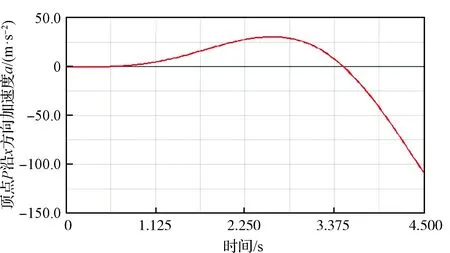

头锥顶点P的速度和加速度曲线分别如图20、21所示,变形过程中,速度先增大后减小为零,加速度先正向增大后减小为零,再反向增大。整个过程中没有速度和加速度突变,变形平稳可靠。

图20 头锥顶点P点沿x方向速度

图21 头锥顶点P点沿x方向加速度

3.3 伸展变形驱动力分析

将气动载荷以集中载荷的形式施加在连杆机构的C点及头锥顶点P,并按照图13运动驱动曲线进行仿真,得到各级驱动力结果如图22所示。前三级连杆机构驱动力均在启动时迅速增至最大,后逐渐减小趋于稳定,第四级机构因位于头锥最前端且不涉及连杆结构,其驱动力较小,第一级机构位于头锥尾部,因此其驱动力最大,四到一级头锥最大驱动力F次为1380 N、6377 N、6842 N和7914 N。所选各级液压缸的最大输出力可达13.7 kN,此仿真结果验证了该驱动方案的可行性。

图22 伸展变形各驱动力曲线

仿真结果表明,所设计空天飞行器变体头锥机构多级轴向伸展可达1407 mm,弯曲方向分量427 mm,均满足设计要求。通过对变形过程中关键点的速度和加速度进行分析表明,机构变形过程平稳,验证了变体头锥机构设计的可靠性。

4 结 论

本文设计了一种基于伸展与弯曲运动解耦的串联式非圆截面变体头锥机构,主要包括轴向伸展机构、弯曲变形结构、变形锁定装置及分节外壳四部分,通过图解法对连杆机构尺寸进行了设计,并对头锥的整体结构进行了三维建模。

建立数学模型,对头锥连杆机构进行了气动载荷及质量载荷的分析计算,为关键结构的设计及校核提供了依据。

本文给出了一种伸展变形与弯曲运动解耦的变体驱动方式,并在对应的载荷条件下对变体头锥机构进行了动力学仿真。结果表明,各关键点的位移图、速度图、加速图及各级驱动力体现了该变体头锥机构具有较好的运动特性和变形稳定性,驱动方式可行。

本文提出的变体头锥机构,各部分间变体运动可独立进行,变体形式多样,有利于飞行器应对复杂多变的空天环境。但串联的结构形式同时也存在刚度较小的缺点,更高刚度的头锥结构有待于进一步设计和探究。