高速巡逻船湿式排气系统设计

袁金永 杨 帆

(中国船舶及海洋工程设计研究院 上海 200011)

引 言

船舶上柴油机的排气管,根据排气口位置的不同,主要有烟囱排气、舷侧排气、尾部排气和水下排气等。按照废气是否与冷却水混合排出,排气方式一般分为干式排气和湿式排气。

干式排气,柴油机排出的烟气,容易熏黑船体外板和甲板设备,将极大影响船舶美观;整个排气管路温度较高,可达到400~600℃,排气管外壁一般需设置绝缘包扎以隔热,占用机舱更多空间,增加整船重量,机舱的通风量也要考虑整段排气管的散热;同时由于排气温度越高,声音在管路中传输的速度也越快,噪声污染也比较严重。高速船舶,如巡逻船、游艇,尤其注重外观,同时机舱空间紧凑,对设备自重敏感。军用舰船对噪声和红外辐射要求高,因此不适合采用干式排气方式。

为此,高速船舶上一般采用湿式排气系统,采用海水喷淋,其较之干式排气系统,具有排气温度低、自重轻和噪声低等优点,绿色环保。湿式排气系统中,柴油机烟气通过排气管出口和柴油机冷却水管中的冷却水混合后,排出船外,烟气无难闻气味,且对船体污染较小;烟气温度可降低到40~60℃,排气管可不包覆绝缘,甚至可使用耐高温的挠性橡胶软管,减轻排气管质量,且更利于机舱的布置和安装;烟气和冷却水混合后,声音传播速度降低,排气噪声也有明显改善。

湿式排气系统一般有如下布置型式:尾部排气、舷侧排气和水下排气。

1 湿式排气系统的布置和设计

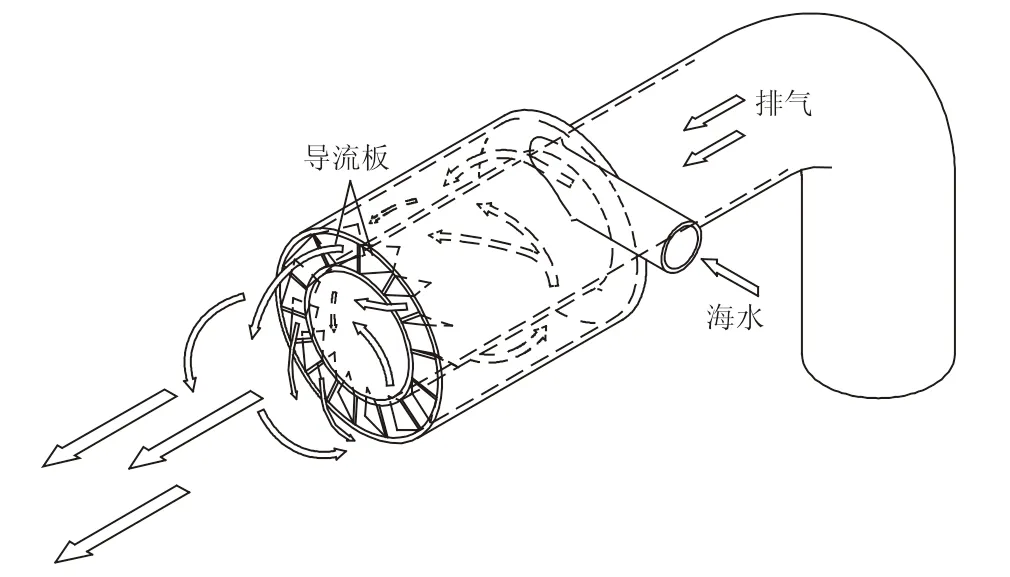

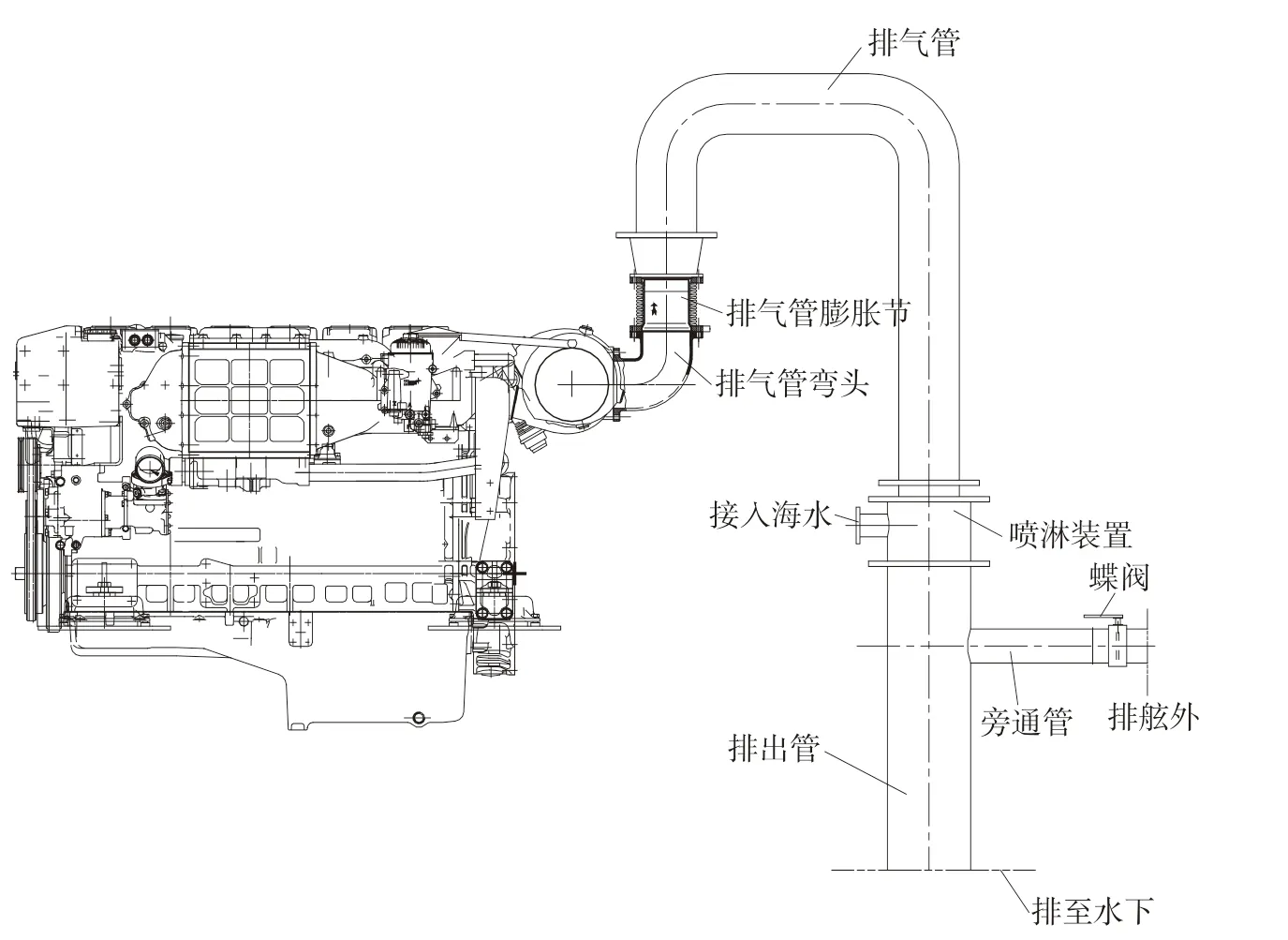

高速船上主机一般外部采用机带海水泵冷却,其冷却热交换器后,分一路冷却齿轮箱及排舷外,另一路接至排气喷淋装置(图1)和排气挡板。若主机外部为淡水冷却,或主机无接至喷淋装置的接口,则船上需配置电动海水泵供水。

图1 喷淋装置

高速巡逻船的推进系统一般为主机通过齿轮箱驱动FPP桨,主机转速为怠速至最大转速,机带海水泵的流量压力、主机排烟量与主机功率转速正相关。因此,在主机负荷较低时,亦能保证水喷淋;而在全速航行时,海水泵的工作点移至工作曲线上最大工作点,此时海水与排气充分掺混换热后排出。

1.1 尾部排气

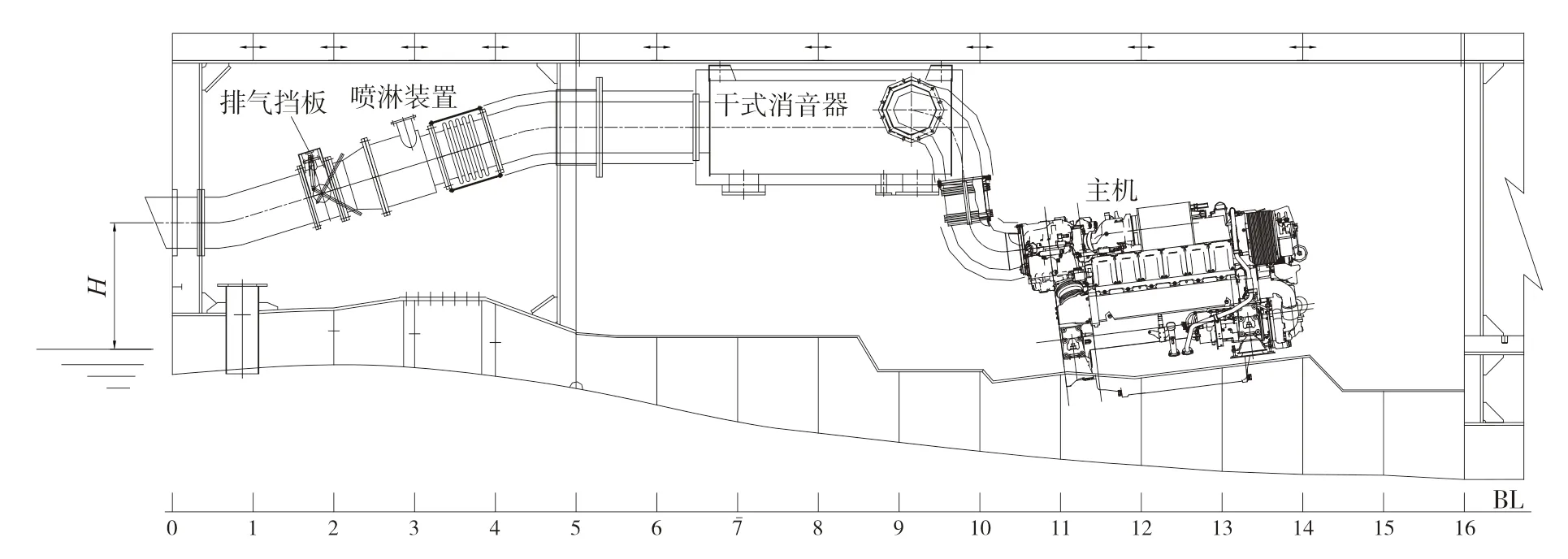

尾部排气一般由干式消音器、喷淋装置和排气挡板组成,排气口位于水线以上。排气挡板与主机启动联锁,可采用电动(或气动)方式操纵,失电或电器元件/线路故障时,可提供声光报警信号。

该系统技术成熟,且较为安全,不容易引起海水倒灌,应用较多。尾部排气避免了烟气和噪声污染,但消音器尺寸相对较大,需要占用一部分尾部舵机舱空间,同时排气管由于穿过水密舱壁需要增设通舱管件。

设计布置时,为防止喷淋后排气管路积水而引起虹吸,及因风浪或倒车时海水倒灌,喷淋装置后的排气管在设计安装时必须有向下的倾斜角度,同时排气出口高出满载水线一定高度(如下页图2所示)。由于排气挡板和喷淋装置在主机运行时为全通式,喷水引起的排气压降较小,因此管路的排气阻力主要表现为消音器压降、管路沿程阻力损失和局部阻力损失。设计时,尽量降低消音器的压降,将能较好地满足柴油机的背压要求。

图2 尾部排气

根据《国内航行海船法定检验技术规则》,高速船应进行故障模式和影响分析(FMEA)。主机排气挡板分别与左右舷主机启动联锁,排气挡板的控制系统应为各自独立的24 V供电,以免影响主机使用和船舶的控制状态。

1.2 舷侧排气

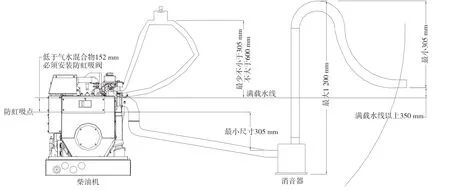

舷侧排气一般由气水混合管、水封罐(湿式消音器)和防虹吸阀等(如下页图3,该图示意的尺寸为一型奥南发电机组的要求)组成。

图3 湿式排气

此种型式的排气方式布置时需注意以下几点:

(1)柴油机出口经气水混合管后至水封罐这段管路,需设置一定的倾斜角,因此,水封罐布置时应保证其排气进口低于主机排气口一定高度,以确保水封罐内的海水在柴油机停机后不回流入柴油机。

(2)水封罐出口排气管设置鹅颈弯,其最高点与舷外排口有一定高度差,同时舷外排口高于水线约350 mm。

(3)柴油机出口气水混合点(防虹吸点),如其位置低于最大载重水线约150 mm时,必须安装防虹吸阀。柴油机可以都配置防虹吸阀,防止因船上实际安装布置不满足免设防虹吸阀条件,而发生虹吸现象,对柴油机造成损害(注:在柴油机停机而机带海水泵不工作时,喷淋冷却的海水在管路中形成一段连续的液柱,此时会产生虹吸;防虹吸阀设置在管路顶部,相当于一个透气口,其在水流压力降至一定值时会打开,将空气引至管路中,从而破坏液体的连续流动)。

柴油机和消音器布置时,需满足以上限制尺寸的要求。

为了防止舷外海水倒灌,可在舷外排气口外部设置不锈钢盖。柴油机工作时,排气顶开盖子,非工作状态,靠重力关上;有些设计为了更安全,在排气出口设置排气挡板。当然,主机或发电机组若靠近尾部,此种水封罐的型式亦可用于尾部排气。

管路的排气阻力主要表现为水封罐压降、管路沿程阻力损失和局部阻力损失,由于鹅颈弯的存在,故局部阻力较大。根据水封罐的原理(参见图4)可看出,其压降为水封的高度差,其高度差H

一般应控制在H

≤1/2H

(H

为柴油机最大允许背压)。

图4 水封罐

功率小的柴油机,排气管通径较小,水封罐尺寸可以较小,故适用于高速船的紧凑机舱空间。若大功率的主机采用此排气型式,随着排气管通径增加,水封罐的尺寸也需放大。这不仅不利于机舱布置,且高度H

也会增大。而如果用于尾部排气,由于排气管路加长,故更不利于排气系统的背压。因此,该型式适用于小功率的主机及发电机组,较多的案例应用于舷侧排气;在背压允许的情况下,也可用于尾部排气。

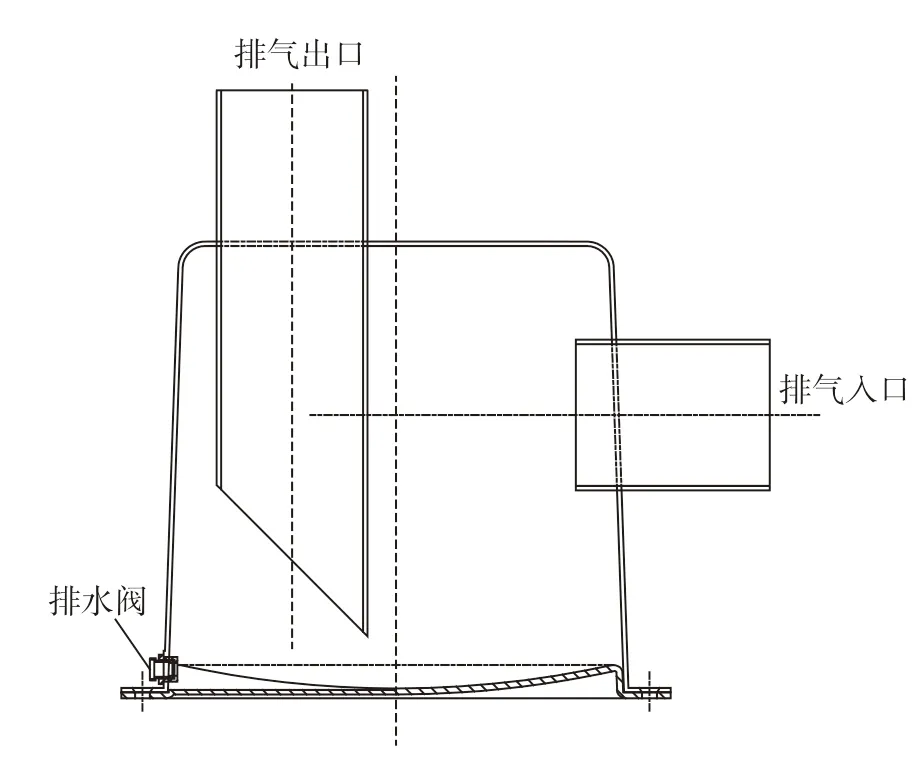

1.3 水下排气

水下排气型式由排烟管、消音器、喷淋水套和旁通管组成。排烟出口位于水下(其与水平线有一定夹角),旁通管排舷外口位于水上。出口处一般还设有一个导流板(位于船体外表面,见图5),保证烟气和水充分混合,并在船底形成负压区,满足柴油机排气的要求。当然,此导流板会增加一些船体阻力,从而可能影响航速。

图5 水下排气导流板

排烟口一般远离螺旋桨,以防止螺旋桨气蚀和效率损失。由于排烟口位于水下,背压较大,故有些船可不设消音器。此外,为防止海水虹吸倒灌,排烟管从主机排气口出来时一般设置一个鹅颈头高点,然后倾斜向下排烟,形成高度差;同时设置旁通管路及电动蝶阀,在水下排气背压较大时或主机低负荷不足以克服水下排气阻力时,可开启该蝶阀往舷侧水面以上排气。

图6 水下排气典型图

水下排气口一般可位于舷侧(管路需注意不干涉主机的维护空间),或位于螺旋桨后的船底。

2 高速巡逻船上应用介绍

上海海事局30 m铝合金船采用湿式排气系统,配置高速主机1 432 kW ,船体为深V型线型,型宽6.4 m,设计吃水1.2 m。由于吃水较浅,且是深V型线型,故在舷侧水下上外板结构有折边,如图7红框处。若采用水下排气,排气口只能设置在较靠船舯处,靠近螺旋桨,从而影响螺旋桨的使用,造成排气被吸入螺旋桨而产生空泡气蚀。

图7 主机横剖面布置

舷侧排气在船舶舷侧外板有较大开孔,为保证外形美观,故本船不采用。而水封罐的排气型式,只在小型功率主机上应用。

因此,本船主机采用了尾部水线上排气的型式,即采用干式消音器、喷淋装置和挡板。该方案由于在前部消音器的降噪基础上,通过气水混合,进一步降低了噪声,经实船验证,降噪效果较好,且排出口无烟。柴油机出口的背压测试,满足主机厂的背压值要求,保证柴油机的满负荷输出。

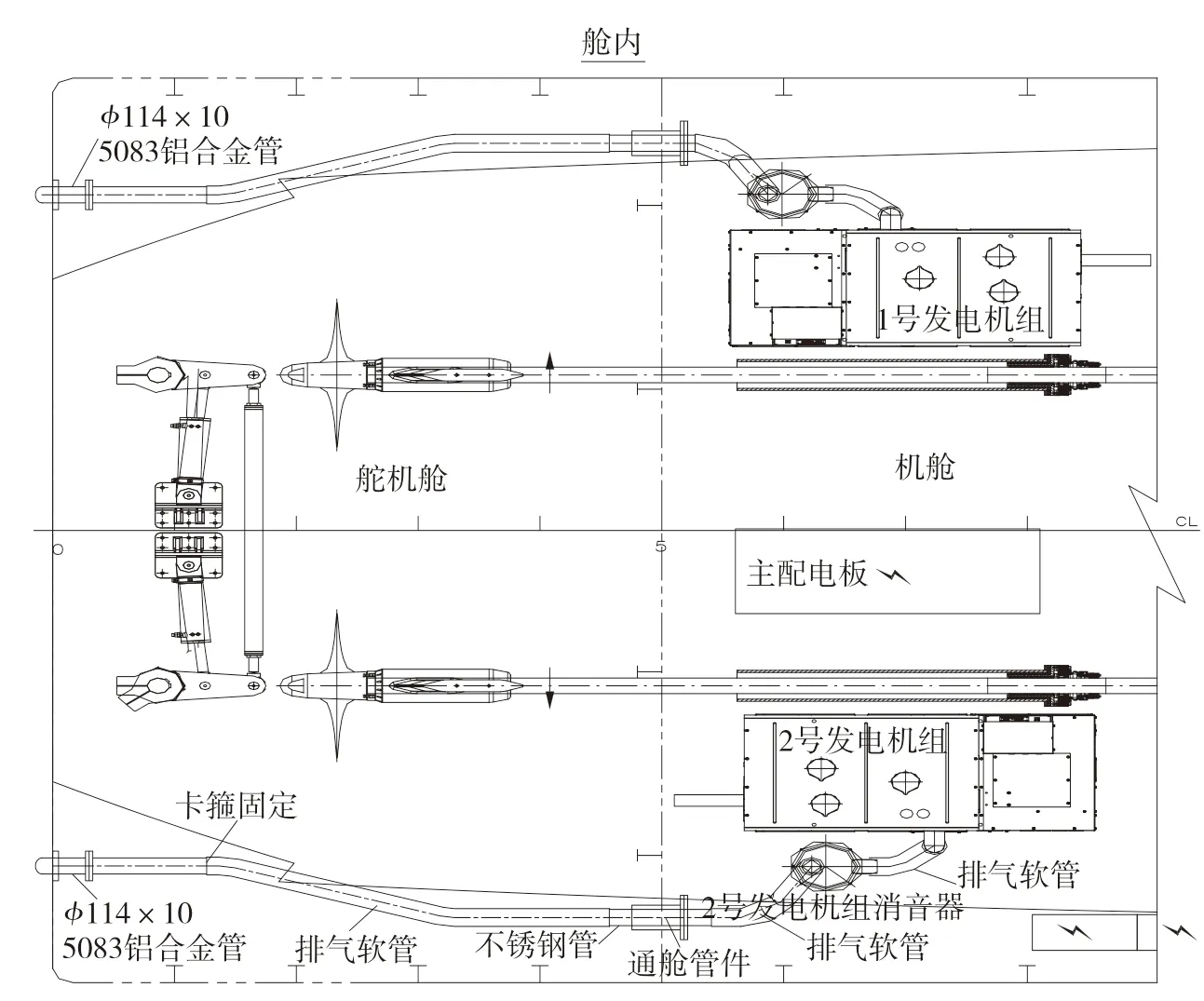

发电机组由于靠近尾部,实际采用了水封罐型式湿式系统排向尾部,见图8。

图8 发电机组尾部排气

3 结 语

近年来,为进一步加强水上安全监管和应急处置能力,海事系统对巡逻船的需求有了较大发展,对船舶的美观和绿色环保有了更高要求。本文结合实际项目湿式排气系统的布置方案和设计方法进行阐述和总结,并介绍了布置安装时需注意的问题,可为民用高速船的设计提供一些借鉴。