复杂地质条件下铁路路基人工挖孔桩施工技术

王树峰,龚 政,闫学冲,谭鑫亮,刘鑫章

(中建三局集团有限公司工程总承包公司,湖北 十堰 442000)

随着城市化进程的加快,越来越多的市政道路需要穿越铁路,在市政道路施工时由于铁路运输保通需要而对铁路进行架空保护,但多数位于城区的铁路周边环境复杂,施工难度很大。为了尽量减少对铁路运行的影响,符合铁路部门相关文件要求,铁路架空保护支护桩常常采用人工挖孔施工。

1 工程概况

十堰市林荫大道3 号线下穿东风铁路通道工程位于十堰市武当路美地天城小区旁,是林荫大道3 号线道路工程的控制性工程,其贯通可有效打通武当路到重庆路的交通壁垒,对完善十堰市城区路网建设具有十分重要的意义。

根据地勘情况,下穿铁路通道附近地勘孔钻至61m 深,未遇中风化及高强度岩层,主要由两层组成:第一层为杂填土,层厚约8.5~15.5m,主要是开山碎岩块、岩屑、岩粉及粘性土等;第二层为强风化绢云母石英片岩层,主要矿物成分为石英、钠长石和绢云母,岩体组织结构基本破坏,完整性差,岩体破碎,岩芯主要为针状岩渣,属极软岩,岩体基本质量等级为V 级,局部夹中分化薄层。未见明显地下水和暗河。工程地质剖面如图1 所示。

图1 工程地质剖面图

由于设计支护桩位于铁路轨道旁,受铁路安全限界的要求,其地勘孔未与支护桩设计位置重合,全部在设计位置2m 以外,根据十堰复杂多变的地质情况以及历史经验,以上地勘结果仅作为参考。

另外通过现场查看,在铁路路基下方有一横穿铁路路基的现状混凝土涵洞,经测量复核发现,该涵洞位于通道底板以下,但平面位置与支护桩3-1、3-2 略有冲突,将对该两根桩的施工产生一定影响。

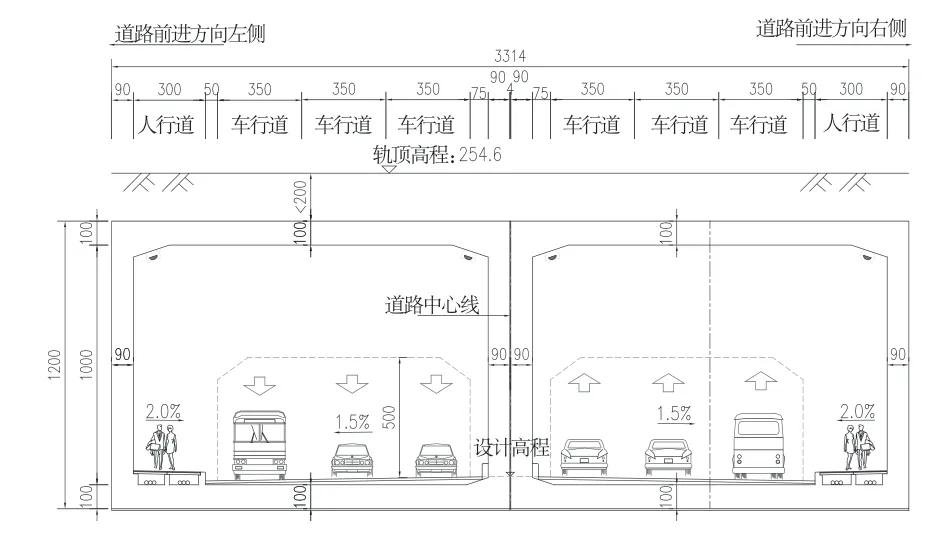

如图2 所示,下穿通道主体结构纵向全长21.6m,横向由2 个独立的、平行的钢筋混凝土闭合式框架结构组成,两箱净距为0.04m,每个箱涵宽14.75m,顶底板厚1.0m,侧墙厚0.9m,框架净高10m,通道顶部覆土约1~2m,铁路位于覆土层上。

图2 通道标准断面图

由于设计采用通道下穿铁路的方式,其通道主体结构采用原位现浇,在施工时需首先对铁路进行架空保护。架空保护采用位于铁路附近的10根支护桩作支撑,8 道铁路保护专用D 便梁位于支护桩顶,以承托列车和轨道的荷载,这样就直接将其荷载传递至通道底板以下的地基,为通道现浇施工创造了工作条件。其支护桩采用钢筋混凝土实心方桩,设计尺寸为1.5m×1.5m,桩长为18~28m,共5 排合计10 根,即每排两根,同时为增大桩底的承载力,在桩基底部设计了扩大头,最大直径2.8m,深度2.65m。布置如图3 所示。

图3 通道支护设计立面图和平面图

2 主要施工工艺

2.1 普通人工挖土

对于表层杂填土,多是铁路路基建设时期的回填土,土质较均一,开挖较容易,采用常规的普通人工挖土施工工艺即可满足要求。

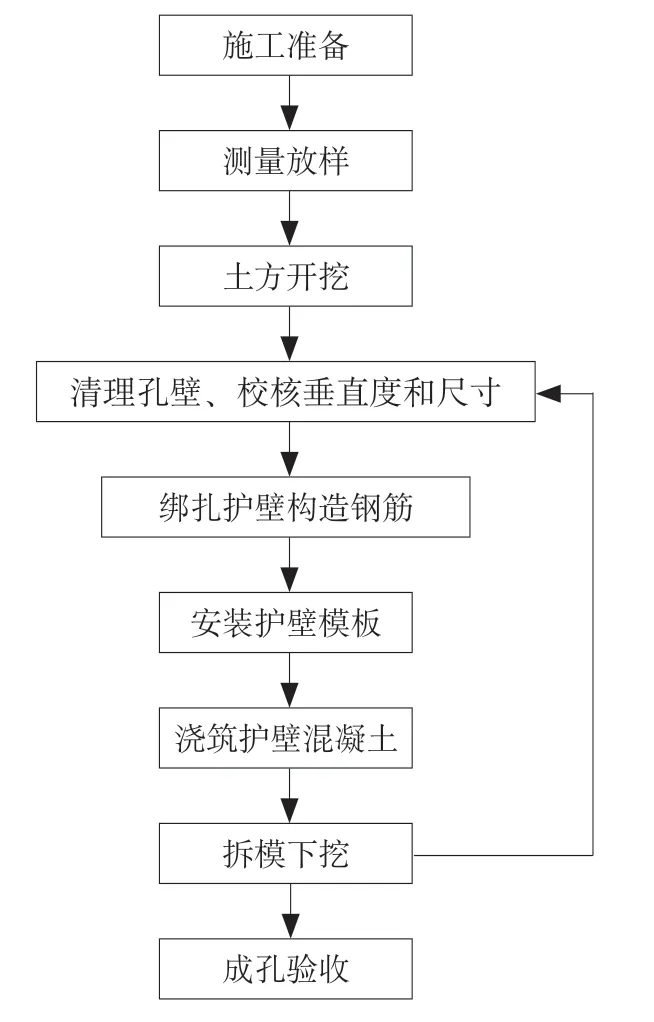

具体工艺流程如图4 所示。

图4 施工流程图

首先在桩位中心点处放出位置,确定首节桩孔截面的尺寸,撒石灰线作为桩孔开挖尺寸线。桩孔开挖采用从上至下分节挖土法,先挖出桩孔的中心部分,再扩散到周边普通土层,每节挖土1m,人工手持铁锹逐层挖掘。铁锹铲土装入吊桶,用卷扬机提升机提升至地面,至地面后用装载机铲运至附近的堆土位置做后期填土用。

待桩孔每开挖到1m 后,清理孔壁,校核垂直度以及桩孔尺寸,根据设计图纸以及技术交底要求进行护壁钢筋绑扎,主筋采用螺纹C20mm,箍筋采用∅8mm。第一节护壁高出地面30cm,防止水和杂物掉入孔内伤人。护壁模板采用木模,护壁混凝土采用C25,厚度20cm,振捣密实。待达到混凝土设计强度后,拆除模板,进行下一节开挖,循环作业。

该方法为常规施工工艺,适用于无地下水的杂填土层,操作简单,无需特殊工具,且效率高。

2.2 超前支护护壁

在施工支护桩2-1、2-2 时,当挖至约7m 处出现流动性极强的淤泥(流泥),询问得知修建该铁路前此处有一河流,据此推断该流泥与该河道多年沉积淤泥有关,通过挖孔发现该处流泥稳定性极差,护壁极易垮塌,按普通人工挖土施工方法已不可行。

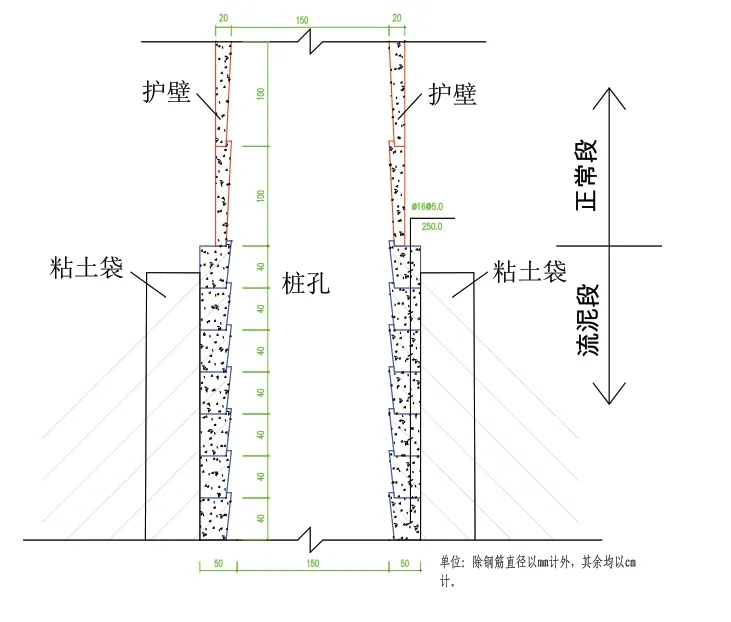

针对该情况,项目研究确定了“超前支护,短掘进,强护壁”的施工方法。具体工艺流程为:采用袋装粘土封堵→护壁斜插钢筋→护壁调整施工→浇筑混凝土→拆模下挖。

当遇到流泥时,首先扩大孔径并采取袋装粘土对流泥进行封堵,同步沿护壁内侧斜向插入直径16mm、长2.5m 的钢筋以固定粘土袋和附近土层,其次将护壁节段调整至0.4m,厚度调整至0.5m,进一步降低了侧壁垮塌的风险,最后浇筑混凝土,待达到设计强度后拆模,进行下一节段施工,循环作业,直至不出现流泥。流泥处理示意图如图5 所示。

图5 流泥处理示意图

本方法利用了隧道施工时超前支护的工艺原理,成功解决了流泥易造成护壁垮塌的问题,具有施工简单、效率较高、代价较小的特点。

2.3 普通风镐凿除

杂填土和流泥挖除都可采用常规的铁锹或洛阳铲等简单工具进行施工,当遇到强风化绢云母石英片岩层后,采用这些简单工具施工已比较困难,进而采用另外一种比较常规的风镐凿除工艺进行施工,其工艺流程与普通人工挖土类似。

具体工艺流程为:风镐凿除→石方清运→清理孔壁、校核垂直度和尺寸→绑扎护壁构造钢筋→安装护壁模板→浇筑护壁混凝土→拆模下挖。

采用风镐凿除的施工方法,可有效解决强风化岩层石头偏硬的问题,效率较高,这也是人工挖孔比较常规的一种方法。

2.4 水磨钻破除既有箱涵

在人工挖孔桩中间2 根桩3-1、3-2 掘进至约20m 时,遇到既有混凝土箱涵的侧壁,通过现场破壁试验,该箱涵采用片石混凝土结构,强度较高,采用风镐破除效率较低,不能满足工期要求,按常规方法,一般采用爆破施工,但此处爆破施工存在3 个问题:①爆破手续复杂,流程长,同样不能满足工期要求;②该桩紧邻铁路轨道,采用爆破易产生震动,对铁路运行安全产生影响,极难通过铁路部门的安全许可;③该桩仅与现状箱涵的部分侧壁冲突,采用爆破施工极易造成该箱涵侧壁的整体破坏,不仅会影响铁路路基的安全,还会增加后续的箱涵处理流程,给该位置人工挖孔桩护壁施工也带来一定难度。

基于以上问题,项目综合比较后采用水磨钻的施工工艺。具体工艺流程为:水磨钻凿除箱涵→废弃物清运→成孔验收→绑扎护壁构造钢筋→安装护壁模板→浇筑护壁混凝土→拆模下挖。

水磨钻施工采用小型电动机,沿挖孔桩外径成环状布置,由外侧向内侧推进施工,将既有箱涵一步步凿除,然后清运废弃物,再绑扎护壁钢筋,进行护壁浇筑,待强度达到后拆模,进行下一节段施工,循环作业,直至穿过既有箱涵。

水磨钻施工是人工挖孔遇坚硬岩石不能采用爆破施工时的一种常用替代方法,相对爆破施工效率要低,但优势是可克服爆破施工带来的一些不利因素,在工程量不大的情况下可优先考虑此方法。

2.5 半支撑倒边扩孔

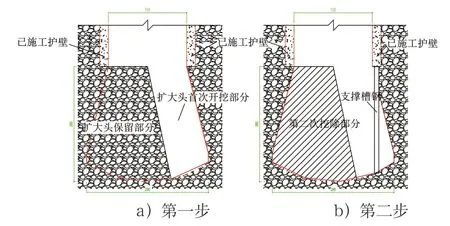

当标准段挖孔结束后,需施工桩底扩大头,根据设计,扩大头全部位于强风化岩层中,无护壁,若采用整体断面垂直下挖的方式,在上部已施工护壁的竖向荷载作用下,容易压垮底部扩大头的侧壁,同时上方护壁也存在下滑的可能,带来安全隐患,而且本项目在扩大头开始施工时也出现了侧壁强风化岩屑自然脱落的现象。为避免潜在的安全风险,在底部扩大头开挖时,项目上采取半支撑倒边扩孔施工工艺。具体工艺流程为:上方标准段完成→一半扩大头施工→临时支撑→另外一半扩大头施工→混凝土浇筑。流程示意图如图6 所示。

图6 半支撑倒边施工流程图

1)先开挖一边的扩大头,利用扩大头保留部分对上部护壁形成支撑,防止上方护壁整体下滑。

2)对开挖好的扩大头上方护壁进行临时支撑:沿护壁环向每隔30cm 安装支撑槽钢,利用槽钢给护壁的竖向潜在向下滑移提供反力,然后开挖第一步的扩大头保留部分。

本项目扩大头尺寸设计较大,侧壁岩石风化程度较高,采用该方法有效地避免了上方护壁下滑的安全风险,为扩大头施工提供了安全保障。

3 结语

1)临近铁路的人工挖孔施工风险较高,尤其是在地勘资料不能完全反映桩位地质的情况下,需根据现场实际情况逐一出具施工对策,综合多种方法保障人工挖孔安全正常进行。

2)人工挖孔桩施工应随时注意孔内不良地质,如流泥等,遇到此类情况时及时处理。

3)涉铁施工是一项敏感工程,施工前需与铁路部门做好沟通,在施工工艺的选择上需充分考虑对铁路的影响,如避免爆破等,防止外在环境对施工的干扰。