复杂地层泥水盾构泥浆及渣土综合处理施工技术

周玉标,曾瑞华

(广东华隧建设集团股份有限公司,广东 广州 510000)

近年来,随着城市基础设施的不断开发及科学技术的进步,盾构隧道施工技术越来越广泛地得到应用。泥水平衡盾构掘进中环流系统会产生大量的废弃泥浆,传统的泥水分离处理,采取单一的泥浆渣土分离技术,仅把泥浆与砂土进行分离,部分泥浆经调制后重新环流循环,其余泥浆作为弃浆外运处理。由于黏土或含泥量大的地层造浆能力强,盾构掘进产生的废弃泥浆过多,造成弃浆外运量大、槽罐车外运因环保问题困难且成本高,若弃浆外运不及时,将导致盾构停机而延误工期。同时废弃泥浆的含水率高、保水性较好,导致其中水分自然晾晒很难脱除,不但需要弃渣场占用土地资源,而且对环境造成较大的压力。我国幅员辽阔,地质条件相差较大,盾构区间线路上既存在岩层又存在土层或砂层的情况十分常见。泥水平衡盾构在砂层或含砂率高的地层中掘进时,经泥水处理设备分离出的渣土含有大量砂石。在国内砂石需求日益增长下,只采取简单的外运处理,致使砂石资源浪费、利用不充分。基于此,一种符合绿色环保且可持续发展的适用于复杂地层泥水盾构泥浆及渣土综合处理施工技术得到研究与实践。

白桠楠以广深港客运专线泥水盾构施工德国沙堡泥水分离设备为例,对泥水的分离处理进行系统论述,介绍了泥水平衡盾构施工中泥水分离设备在复杂地层中常见问题及处理方法。余承晔等通过将盾构施工过程所产生的盾构渣土和废水汇总后统一经过分筛系统、泥水分离系统这两种组合工艺的处理,使盾构泥浆及废水得到有效的处理,处理后各污染物浓度明显降低。杨钊等以福州地铁厚庭—桔园洲区间隧道泥水盾构下穿乌龙江施工为例,研究了利用泥水盾构废弃泥浆配制壁后注浆材料的可行性,并探讨了水胶比、粉灰比、砂胶比、泥浆比重4 个因素对壁后注浆材料的影响规律。

目前国内针对泥水盾构泥浆及渣土处理的研究,主要集中在单一地通过分离设备减少废浆排放或筛分渣土上,而对“盾构弃浆代替膨润土用于同步注浆+压滤机泥浆处理+洗砂机筛分渣土”3种处理方式有机结合的研究相对较少。本文以新白广1 标白云机场隧道段工程为研究背景,介绍其工艺流程、材料设备投入及操作要点,对该施工技术处理效果进行分析并总结其在工程中的应用。

1 工程概况

新白广城际白云机场隧道段分为一站三区间,区间采用∅9 130 双模盾构泥水模式进行施工,衬砌管片内径8m,外径8.8m,宽度1.6m,厚度40cm,强度等级C50,抗渗等级P12,线路单延长约8 650m。区间地质情况复杂,不良地质溶土洞发育强烈,综合见洞率高达28.18%(见洞钻孔数量/总钻孔数量)。穿越区域主要包括<3-2>粉细砂层、<3-4>粗砂层、<3-5>砾砂层、<4-2C>泥炭质土层、<4N-3>粉质黏土层、<4-4>含砾粉质黏土层、<7-3>粉砂岩层,局部经过<3-3>中砂层、<5-2>硬塑状灰岩残积土层、<6>碎屑岩岩石全风化带、<7>碎屑岩岩石强风化带、<8>碎屑岩岩石中风化带。其中据勘察统计三个区间地质情况砂层占比31.79%,黏土层占比44.70%、岩层占比23.51%。

2 工艺流程

泥水盾构掘进产生的携渣环流循环泥浆经泥浆管路流向地面泥水分离设备(黑旋风)进行简单的泥浆渣土分离,其中一部分泥浆经调制后重新进入土仓用于平衡掌子面水土压力,而绝大部分泥浆作为弃浆一部分用于同步注浆原材料、一部分经压滤机处理转换成泥饼及清水。同时,渣土经二级分筛、砂石检测后得到可用于建筑材料的砂子,而洗砂产生的废水通过压滤机进行环保化处理。泥浆及渣土综合处理工艺流程如图1 所示。

图1 泥浆及渣土综合处理工艺流程图

3 材料设备投入

压滤系统2 套,每套包括8台XMYG200/1250U液压板框式压滤机,每台压滤机滤板72 张、过滤面积达到200m3、过滤压力不小于1.0MPa、滤室容积3.82m3、整机重量10t。配套1 个容量300m3储浆罐,存储弃浆,并设置3 台压滤机入料泵,每台入料泵功率45kW,最大流量150m3/h。

统计工程实际工效,压滤机工作单个过滤周期为120min,盾构施工时间为3 个台班24h 作业,考虑设备故障、工人休息等因素,折减系数取0.8,压滤机容积为3.82m3,泥饼含水率取70%,泥浆含水率取97%,每台压滤机每日可处理弃浆量为366.7m3。按照单台盾构每日掘进4环指标,每掘进一环(1.6m)产生泥浆理论体积为104.7m3,考虑黏土层中或含泥量大的地层由于造浆能力强,每日需处理废弃泥浆最大值为206m3×2 台×4 环=1648m3,而2 套压滤系统每日总处理量达到366.7m3×16 台=5867.2m3,压滤处理远远满足泥水平衡盾构在黏土地层掘进施工需求。压滤机过程耗时:注浆20min,保压46min,泄压8min,卸泥36min,回程10min。

洗砂设备包括4 台螺旋式洗砂机、2 台轮式洗砂机、2 台脱水振动筛、1 台斗式给料机、2 台皮带输送机、粗细筛板、若干钢箱及渣浆泵等,具体参数如表1 所示。

表1 洗砂设备基本参数表

2 台螺旋式洗砂机或轮式洗砂机各自组成一套设备,通过多级洗选、筛离细颗粒砂与石粉流失较少,产出的砂级配较好,细度模数容易控制,质量较为稳定。按照盾构日掘进4 环指标,渣土松散系数取1.14,渣土比重取1.8,每日出土量理论重量为104.7m3×1.14×1.8t/m3×8=1718.8t。而3 套洗砂每日总处理量达到:(80+155×2)×24=9360t,完全满足盾构施工渣土处理需求。1t 洗砂产出的砂石一般需要消耗1.5t 的水,考虑蒸发、砂石携带水分等损失,每吨砂石能制造的废水废浆最大为1.2m3,2 套压滤系统每日总处理量5 867.2m3,废弃泥浆及废水废浆每日需总处理量1718.2×1.2+1648=3710.6m3<5867.2m3,压滤处理洗砂制造的废水废浆,不影响泥水平衡盾构正常掘进。

原始盾构同步注浆砂浆主要材料包括水泥、粉煤灰、膨润土。由于膨润土浆液是有一定的黏度悬浮浆液,可以增加浆体稳定性,防止浆液的离析,增大浆体黏度,阻碍河沙颗粒下沉。为扩展废弃泥浆环保经济的回收再利用措施,采用多余泥浆代替膨润土浆,经试验人员对弃浆性能检测,取比重1.25、粘度30s、含砂率3%的多余泥浆作为原材料后,用于同步注浆。由于多余泥浆主要由膨润土、黏土颗粒、CMC 增稠剂等添加剂、少量的砂、水等组成的具有一定粘度的悬浮浆液,拌和后的砂浆各项指标(强度、稠度、流动性等)均能满足同步注浆材料的要求,用于管片背后注浆的充填性得到保证砂浆前后配比如表2 所示。

表2 每方砂浆前后配合比表 (单位:kg)

4 操作要点

4.1 压滤机工作过程

压滤系统的工作是配合入料泵、加压水泵进行的,压滤机主要执行以下动作程序。

1)保压阶段 压滤机启动,入料泵及水泵开始工作,此时液压油缸保持不动。由于液压缸受到较大压力,板框间滤腔内部承受高压,此时必须保持液压缸不能泄露。即处于保压过程。

2)脱水期间 入料泵及水泵持续工作,沿着注浆孔将废弃泥浆注入压滤机两板框形成的滤腔中。随着注浆增多,泥浆受到挤压力越来越大,水就透过滤布流进两侧导水槽,经3个清水钢箱逐级沉淀后,可用于场地清洗、调浆及砂浆拌和用水。而滤腔中剩下挤压后的滤饼。该阶段液压缸处于持续保压状态。

3)泄压及卸泥过程 水泵停止后打开压榨水回水管蝶阀,卸掉水压;打开压滤机回浆管阀门卸掉压滤机里的浆压;按压滤机电柜松开按钮,液压缸腔内的高压液压油排入液压油箱,液压缸退回到限位开关位置停止;按下电柜拉板按钮,拉板小车自行拉板卸泥;由于泥饼受挤压自行脱落困难,需采用人工逐块卸泥。在卸泥过程中如发现有泥饼没脱落或滤布折角没绑好可拉小车下的绳索临时暂停,处理好再拉绳索拉板小车恢复工作;卸泥完成后,清洗滤布上的泥渍,拉板小车及液压缸已归位,为下一过滤周期做好准备。而泥饼经车辆外运回收至砖厂、陶瓷厂加工。

4.2 洗砂设备工作过程

1)筛离大直径块石、漂石 由于盾构掘进地层复杂、炭质灰岩风化程度不一、普遍存在裂隙发育,导致刀具未能很好地起到磨岩的作用,并且剥离下来的较大直径块石经泥水分离后成为渣土的一部分,若进入洗砂机内容易磕伤设备。通过人工焊接角钢与直径16mm 的钢筋组成隔离筛板,钢筋净间距10cm,有效地阻隔块石。

2)上料、初筛 安装斗式给料机、链条传动,将经过隔离筛板分离后的渣土由水池输送至初筛网上,利用重力作用,以粒径20mm 为界分离砂与石,细颗粒砂分别流向轮式及螺旋式洗砂机内,而粗骨料石子则由皮带传输到钢箱内。

3)两级筛分 细骨料砂由于盾构掘进地层的复杂,不可避免地会带有泥土和其他杂质,如不经过洗砂这步骤,砂子在存放时会凝结在一起,影响使用效果,而洗砂机对物料进行二级洗选筛离作业,清除包裹在砂子周围的泥土等杂质,还可以破坏砂粒表面的水汽层,有利于脱水疏干达到筛分出洁净度更高的砂子。洗砂用水,采用PVC 管路直接连接压滤机导水槽,实现洗砂废水到洗砂用水的无缝循环。

4)细筛 洗砂后的细砂和水浆液通过高效浓缩旋流器浓缩至60%以上浓度,均匀进入振动筛面,首先过滤出大量液体,经渣浆泵引入废水废浆钢箱内,排往压滤系统的储浆罐。随后受到振动的影响,强迫细砂向前运动分离液体控制形成粗砂滤层,进行二次内水分过滤,微细砂脱离水分张力与粗砂混合成团状,然后团状砂剥离粗砂滤层快速直线运动至排砂口干排然后由皮带运输机运送至一旁,经检测合格后,可用于建筑材料。干排后的细砂含水率控制在10%~15%之内,从而达到输送、干堆、运输等目的。

4.3 砂浆拌和

采用4 寸镀锌钢管将多余泥浆引流至钢箱内储存,砂浆拌和前进行泥浆的性能,由于泥水平衡盾构在下穿不同地层时泥浆比重和粘度会发生变化,当多余泥浆粘度大于30s 时,需在砂浆拌和中增加适量的水,使砂浆有更好的工作性能。

5 处理效果分析

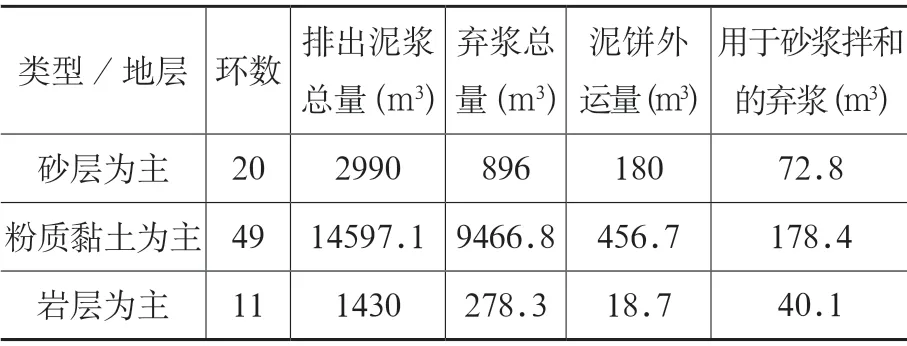

根据盾构区间掘进各个地层中排出的泥浆处理情况进行了分类统计,共调查统计80 环。通过统计计算,排出泥浆量以砂层为主的地层平均149.5m3/ 环、弃 浆44.8m3/ 环、渣土115.2m3/环,以粉质黏土为主的地层平均297.9m3/环、弃浆193.2m3/环、渣土125.6m3/环,以岩层为主的地层平均130.0m3/环、弃浆25.3m3/环、渣土119.4m3/环。应用综合处理施工技术,经压滤系统处理,实现弃浆零外运、而需要增加泥饼外运,其中泥饼外运量以砂层为主的地层平均3.0m3/环、以粉质黏土为主的地层平均9.32m3/环、以岩层为主的地层平均1.7m3/环,具体如表3 所示。

表3 各地层泥浆情况统计表

同时对盾构渣土洗砂的应用情况进行了统计计算,在去除岩层尤其是灰岩等非代表性的地层的情况下。应用综合处理施工技术,有效地利用渣土中存在的砂石资源、保护天然砂石资源及减少渣土的外运,其中以砂层为主的地层细骨料砂产量平均82.9m3/环、弃渣32.3m3/环,以粉质黏土层为主的地层细骨料砂产量平均56.5m3/环、弃渣69.1m3/环,具体如表4 所示。

表4 各地层渣土情况统计表

6 结语

总结得出,通过将多余泥浆代替膨润土浆、安装压滤设备及洗砂设备,实现废弃泥浆全部转化成泥饼及清水、渣土中的砂石得到洗选分离,大幅度减小泥浆及渣土的外运量,降低盾构同步注浆成本,并能利用压滤后的清水循环回用在洗砂及盾构施工上,减少项目工程用水支出。同时该施工技术采用压滤处理克服洗砂带来的废水废浆排污难题,工艺技术成熟、操作简便,保证泥水平衡盾构掘进的施工效率。