某盾构主驱动密封系统失效原因分析

姚 平/ YAO Ping

(中亿丰建设集团股份有限公司,江苏 苏州 215131)

1 事件概况

广州市轨道交通某标段,盾构在掘进过程中发现主驱动齿轮箱内存在异响,通过检查,确定主驱动密封系统已经失效,有细沙、水、密封系统注入的HBW、EP2 油脂一起反流进齿轮箱,当主驱动大齿圈和小齿轮啮合时对细沙进行挤压造成了异响。进过紧急处理,盾构最后顺利贯通隧道。

2 主驱动的改造使用情况

本工程所使用的盾构是一台经过维修再制造的旧设备,主驱动的结构如图1 所示,主驱动在正常工作状态下,外密封系统是不旋转的,而内密封系统是旋转的;相对的,外密封系统接触面是旋转的,而内密封接触面是不旋转的,内外密封两者刚好相反。

图1 主驱动结构剖面图

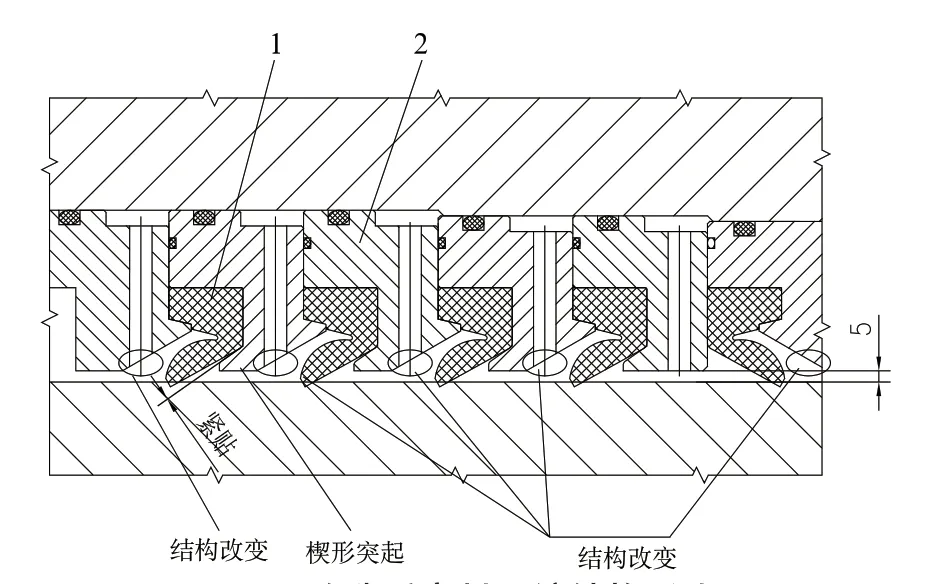

在维修再制造的过程中,对主驱动进行了全面的维修翻新,更换了内外密封系统的所有唇形密封件,修复了的密封接触面的沟痕,并对密封压环进行了局部改造,原密封系统的结构形式如图2所示,改造后的密封系统结构形式如图3 所示。

图2 原密封系统结构形式

通过查询主驱动原始图纸,确定了密封系统的工作间隙为5mm,所以,唇形密封要起到密封作用,安装后的密封唇突出密封压环的尺寸必须大于5mm。对比图2 和图3,可知密封系统的改造内容如下。

图3 改造后密封系统结构形式

1)采用了新的唇形密封,新的唇形密封与原来的唇形密封相比,截面尺寸增大,唇口厚度增加,弧度增大,唇口根部与密封支座间的位置关系也由原来的存在间隙变为紧贴。

2)在每道密封压与唇形密封相对的位置加工了一个倒角,目的是为了让尺寸较大的新密封有更大的空间可以充分张开。

3 主驱动拆解检查

3.1 外密封系统检查结果

将主驱动拆卸后对外密封系统的唇形密封进行测量,如图4 所示。

图4 外密封突出密封压环尺寸

测量结果显示,外密封系统不同位置的唇形密封突出密封压环的尺寸并不相同,以主驱动正常工作的安装位置来说,在其12 点钟方向平均尺寸为9mm,3 点钟和9 点钟方向平均尺寸为6mm,6 点钟方向平均尺寸为4mm,6 点钟方向的密封与密封接触面存在缝隙,无法保压,也无法阻止前方沙土和水的进入。测量结果显示外密封有3/4 范围的尺寸都超过了5mm,但是由于“木桶效应”,所以实际上外密封无法起到密封作用。

3.2 内密封系统检查结果

主驱动对拆卸后对内密封系统的唇形密封进行测量,如图5 所示,实际测量后,发现内密封系统圆周内几乎所有位置的唇形密封突出密封压环的尺寸均为4mm,与密封接触面存在缝隙,无法保压,也无法阻止前方沙土和水的进入。所以实际上内密封系统没有起到密封作用。

图5 内密封突出密封压环尺寸

3.3 外密封接触面磨损情况

外密封接触面的磨损情况如图6 所示,圆周各处磨损量基本一致,深度在1~2mm 之间。

图6 外密封接触面磨损情况

3.4 内密封接触面磨损情况

内密封接触面的磨损情况如图7 所示,12 点方向的密封接触面磨损情况较为严重,沟痕深度在2~3mm 之间,而6 点钟方向的密封接触面磨损情况较轻,仅见轻微沟痕,并且每道沟痕的深度并不一致,表面还有大量锈迹。

图7 内密封接触面磨损情况

3.5 油脂分布情况

密封系统内油脂分布情况如图8 所示,很明显的可以看到,不论是外密封还是内密封,黄色的EP2 油脂聚集在注脂孔附近,并且呈轴向分布,并没有填充成环,其余位置为黑色的油脂,证实相邻的两道密封之间没有形成密封效果。

图8 密封油脂分布情况

4 原因分析

4.1 外密封系统失效原因分析

根据外密封的尺寸测量情况和外密封接触面的磨损情况进行分析,密封失效的原因应该是唇形密封在安装过程中局部压缩过量造成的。

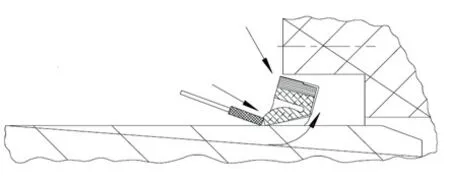

常规的唇形密封在制作时时会让唇形密封的外圈入密封槽后,轴承上唇形密封才会获得正确的径向压缩角度。为了密封在密封槽里能够尽可能的均匀分布,应该在最少3 个点位同时将密封推入密封槽内,如图9 所示,接下来,要将密封圈的剩余部分尽可能的同时挤入密封槽内到达终点位置。为了确保整个密封的外表面与密封槽的基面相接触,可以利用钝器将密封推入正确的位置,整个圆周都要进行这一步骤,如图10 所示。按照上述正确的安装步骤,才能够获得正确的安装效果,而失效事件中的主驱动密封显然没有进行多点推进,造成了局部的压缩过量,唇口径向角度不一致,导致唇口内径不均,没有起到密封效果。

图9 唇形密封多点安装示意图

图10 唇形密封推入示意图

4.2 内密封系统失效原因分析

根据内密封的尺寸测量情况进行分析,唇形密封突出密封压环尺寸不足5mm 的原因应该是新唇形密封与旧密封压环的楔形突起不匹配造成的。

楔形突起的作用主要有两个,一个作用是防止唇口在高工作压力下翻转,另一个作用是增加密封在高工作压力下的稳定性,延长寿命。但前提是密封支座不能影响唇形密封的密封性能,因此与密封唇口根部是存在着间隙的,目的是不限制唇形密封的张开变形。显然新的唇形密封安装后的径向压缩角度受到了密封支座的限制,导致无法正确展开,造成了唇口内径尺寸的变小,没有起到密封效果。但是如果唇形密封突出密封压环尺寸在整个周全均不足5mm 的话,密封唇口与密封接触面并不接触,不应该对密封接触面造成磨损才对。可实际上内密封接触面存在着磨损,且磨损后的沟槽12 点方向的深度还大于外密封接触面的沟槽深度,而6 点钟方向的磨损量很小且有大量锈迹。

对于上述问题,初步怀疑是内密封接触面所在的钢结构件出现了变形导致的,整个内密封接触面形成的圆柱体出现“抬头”,前端底部(6 点钟方向)存在较大间隙,水和细沙更容易进入聚集,因此出现底部磨损较小且磨损程度不一致的情况,这也是未磨损的地方出现大面积锈迹的原因。同时造成前端顶部(12 点钟方向)的间隙变小,因此出现了密封接触面磨损量较大的情况。为了验证,将拆解后的内密封接触面结构件水平放置在立式车床上,利用百分表测量内密封接触面的圆柱度,发现确实存着最大2.5mm 的变形量。钢结构件变形的原因有:①维修前就已经受撞击变形;②维修过程中因焊接引起的热变形;③本次掘进过程中受撞击变形。由于没有当初维修后的检测记录,已经无从查起。

可见,新密封与旧密封压环的楔形突起不匹配和内密封接触面所在结构件的变形是导致内密封系统失效的主要原因。

5 总结和建议

盾构主驱动密封系统失效的原因是多方面的,本文中的案例涉及到原因的比较少见,第一个主要原因是新密封的厂家对原密封系统的结构尺寸没有充分理解,因此提供配套的新唇形密封与旧密封压环不匹配,造成密封失效。第二个主要原因是安装工人在唇形密封的安装过程中没有按照正确的安装工艺进行安装,导致密封系统没有起到密封效果。更重要的是设备在出厂的时候没有进行的密封效果检测,所以没有发现密封系统存在问题,导致了存在问题的主驱动运输到现场,进行带病工作。多种因素造成了设备在掘进过程中密封系统的失效,好在经过紧急处理,盾构最后顺利贯穿通道,没有造成严重后果。

主驱动是盾构的关键核心部件,主驱动能够正常工作是盾构能够正常工作的基本保证,而出厂前进行密封效果检测是保证主驱动能够正常工作,提前检测才能防患于未然。

综上,经过再制造维修的盾构,所有的再制造部件都应严格遵守正确的生产工艺和安装工艺,并在出厂之前进行各种必要检测,严格的检测是产品质量的保证。