高硫重质原油加工路线研究

于 博,史晓迪,解增忠

(中国石油化工股份有限公司石油化工科学研究院,北京 100083)

高硫重质原油属于难以加工的劣质原油,一般为环烷基或中间基原油,主要特点为密度大、黏度大、凝点较低、残炭值和硫含量高,主要包括委内瑞拉波斯坎和马瑞、伊朗索鲁士以及巴西帕尔沃等原油品种。由于我国进口原油以高硫原油为主,其中约10%为高硫重质原油,这类原油在高油价环境下具有较明显的价格优势,能够为加工经济性带来积极影响[1]。近年来,随着美国页岩油资源大力开发增加了轻质原油的供应,受到疫情影响全球经济及消费市场萎靡,短期内国际油价处于较低水平,并且,优、劣质原油之间的价差缩小,因此炼厂加工高硫重质原油是否还具备显著的经济效益值得探讨;另外,随着一批大型民营炼厂陆续建成投产,国内炼油产能急速扩张,而成品油需求增速放缓,传统炼油企业“油化转型”已迫在眉睫。本研究针对加工高硫重质原油,采用不同工艺组合路线分别实现生产油品和化工品方案,对比分析不同方案的产品结构及经济效益,为炼油厂加工路线的最优化选择提供参考。

1 重油加工技术路线介绍

1.1 延迟焦化技术路线

延迟焦化技术是当前较为成熟可靠、灵活性强的热裂化技术,具有原料适应性好、脱碳效率高、投资和操作费用低等优点,同时也是炼厂“废物”处理的有效手段。至2019年,全球延迟焦化装置的加工能力为3.49亿吨/年。延迟焦化工艺的焦炭产率通常为30%~35%,生产过程半连续操作、清洁性较差。根据最新的石油焦标准,当焦炭的硫含量大于3%时,焦炭只能作为企业自产自用、异地调配的自用石油焦,不能作为产品销售[2],不利于石油资源的充分利用。随着国内油品质量升级与炼油行业竞争加剧,新增延迟焦化装置的数量及现有装置负荷都呈下降趋势。

1.2 固定床渣油加氢技术路线

固定床渣油加氢处理工艺技术成熟,设备简单,装置投资相对较低,适用于加工常压渣油,或加工减压渣油掺炼部分直馏重蜡油、焦化蜡油、脱沥青油、糠醛抽出油、催化柴油等,一般要求原料中金属含量小于150µg/g、残炭值小于15%。固定床渣油加氢装置主要用于催化裂化原料预处理,目的是深度脱硫,兼顾脱残炭、脱金属的需要,转化率一般控制在10%~20%[3]。目前固定床渣油加氢装置主要受到操作周期限制,通常还需要采用多台反应器,设置多个催化剂床层,级配装填加氢保护剂、脱金属催化剂、脱硫催化剂和脱氮脱残炭催化剂,以满足装置长周期运转需要。

1.3 沸腾床渣油加氢技术路线

沸腾床渣油加氢处理工艺技术设备复杂,投资较高,技术相对成熟,加氢转化率较高,对原料适应性较好。通常在高温、高氢分压条件下,重质原料在沸腾床反应器中自下而上与催化剂接触进行催化加氢反应和热裂化反应,并转化为干气、液化气、石脑油、柴油、蜡油,外甩部分未转化尾油,为减少反应产物重馏分系统沥青质析出堵塞,需要根据原料的性质来控制总转化率,转化率一般不大于80%。现有成熟的沸腾床渣油加氢工艺包括H–Oil工艺和LC–Fining工艺,中国石化大连石油化工研究院和中国石化洛阳石油化工工程公司合作开发的STRONG 技术也于2015年在中国石化金陵分公司进行了工业示范装置试验[4]。

1.4 浆态床渣油加氢技术路线

浆态床加氢工艺技术反应器结构简单,主要为鼓泡型反应器,装置投资较高,对原料中杂质含量几乎没有限制。浆态床加氢工艺转化率高,可达90%~95%以上,因此被视为劣质渣油轻质化的有效途径。高转化率下残渣可通过气化装置处理,馏分油则需要进一步加氢处理。中国石化石油化工科学研究院开发的RMAC工艺,采用“缓和临氢热转化+选择性溶剂萃取分离”组合工艺,采用强化加氢、适度裂化工艺条件,同时富沥青质及催化剂组分循环工艺路线,通过2个单元有机耦合,实现渣油转化率大于95%、沥青质轻质化率大于90%的渣油改质过程。

1.5 溶剂脱沥青技术路线

溶剂脱沥青是劣质渣油的重要预处理工艺,其本质是基于烃类溶剂对渣油中的组分有不同溶解度的原理进行的液–液萃取物理分离,脱除渣油中大部分难转化的沥青质和稠环芳烃化合物,以及对裂化催化剂和加氢催化剂有害的重金属、硫、氮杂质,从而得到质量较好的脱沥青油[5]。所用溶剂是决定脱沥青油收率和质量的主要因素,一般情况下,丙烷溶剂适于生产润滑油原料,丁烷或丙丁烷混合溶剂适于生产催化裂化原料,戊烷溶剂脱沥青与加氢脱硫组合工艺则可以提供更多的催化裂化原料。

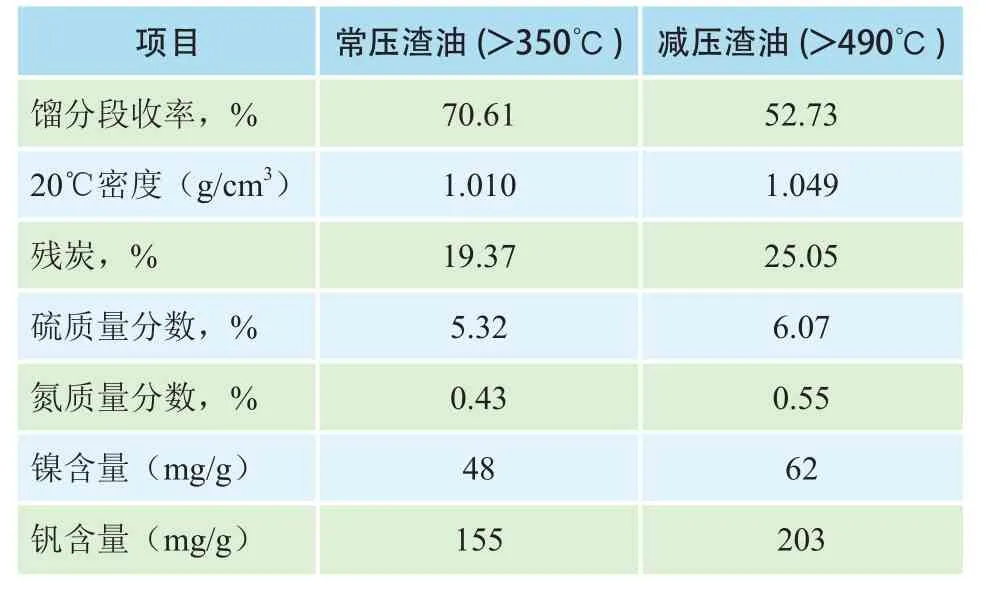

2 方案设计

本方案研究采用索鲁士原油作为加工油种,该原油API°为18.65,硫质量分数为3.99%,酸值(KOH)为0.57 mg/g。因高硫重质原油普遍具有渣油沥青质含量很高的特点,若按常规的减压渣油切割温度设计加工方案,无法保证原料流动性,极有可能造成加工困难,因此焦化路线的减压渣油初馏点调整为490℃,此时可以通过提高减压炉气速以减少结焦。其他加工路线均为常压切割。常压渣油和减压渣油的主要性质如表1所示。

表1 常压渣油和减压渣油的主要性质

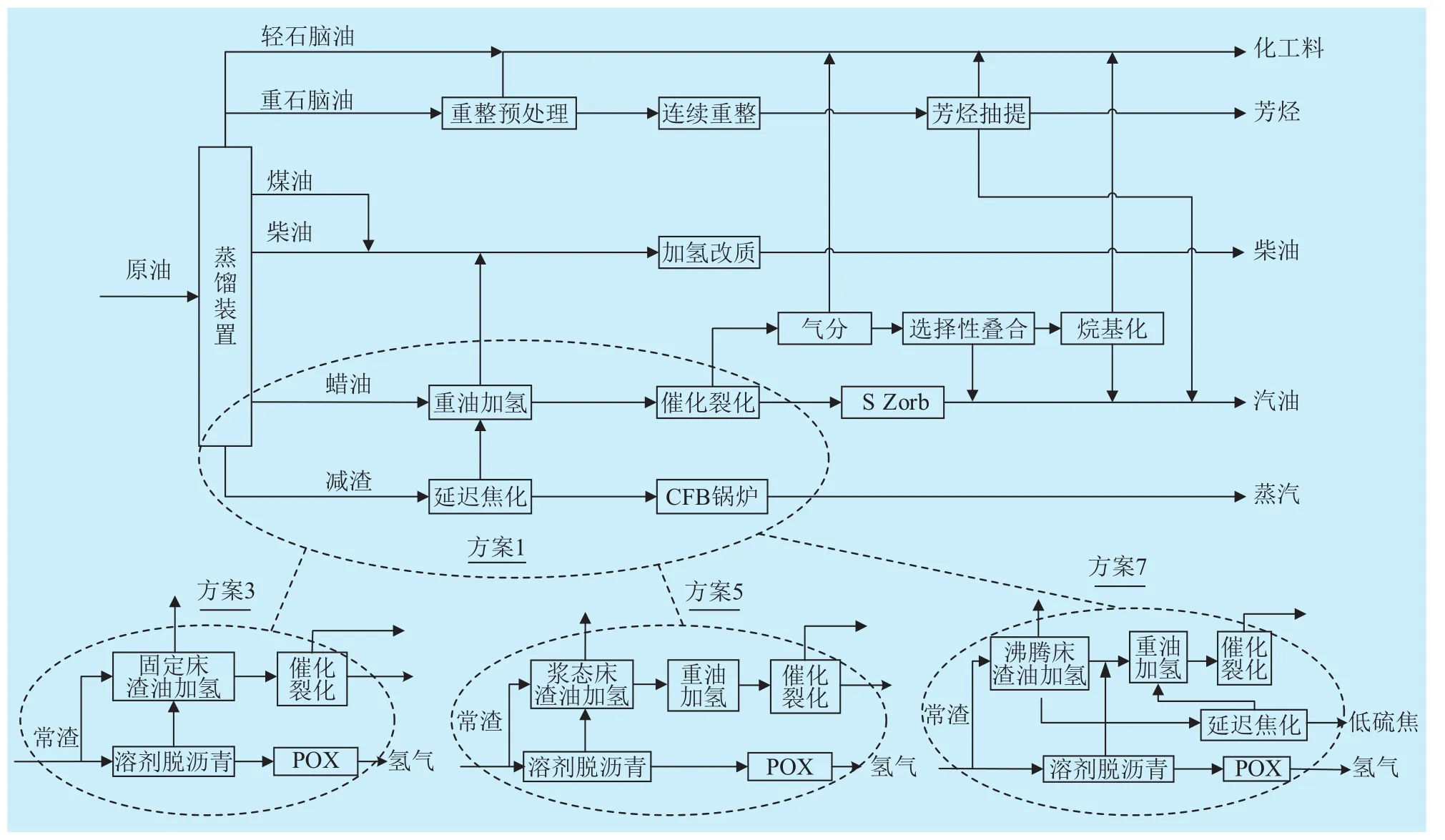

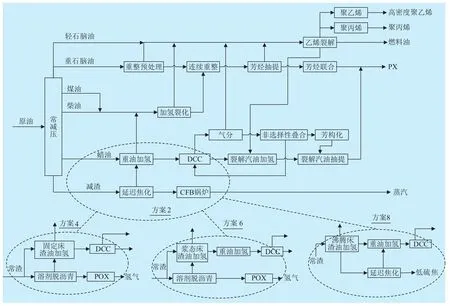

基于不同重油加工路线,分别针对油品、化工品生产方案进行综合对比,共计设置8个方案,分别为:焦化–油品方案(方案1)、焦化–化工品方案(方案2)、固定床渣油加氢–油品方案(方案3)、固定床渣油加氢–化工品方案(方案4)、浆态床渣油加氢–油品方案(方案5)、浆态床渣油加氢–化工品方案(方案6)、沸腾床渣油加氢–油品方案(方案7)、沸腾床渣油加氢–化工品方案(方案8)。

各方案原油加工规模均为1 000万吨/年。原油经蒸馏装置后的直馏轻、重石脑油分别作乙烯料和重整料,常一线并入直馏柴油加工,渣油在不同加工路线中分别采用焦化装置、固定床渣油加氢装置、浆态床渣油加氢装置、沸腾床渣油加氢装置与溶剂脱沥青装置组合加工,焦化蜡油、浆态床蜡油、沸腾床蜡油、脱沥青油还需要进一步加氢精制再送至下游装置加工。油品方案中直馏柴油及二次柴油经柴油加氢改质后生产车用柴油;加氢重油进催化裂化装置生产液化气、汽油,催化汽油经S Zorb装置精制后用于调和生产车用汽油,汽柴油质量均满足国ⅥB标准。化工品方案均为全厂不出油品的极限方案,直馏柴油及二次柴油经柴油加氢裂化后作为乙烯蒸汽裂解原料,并配套聚烯烃装置;加氢重油进催化裂解装置最大化多产丙烯,裂解汽油均经过加氢抽提后作为芳烃联合装置进料生产对二甲苯(PX)。各方案的低价值产品(如高硫焦、脱油沥青等)均作为锅炉燃料或制氢原料。各油品方案和化工品方案的全厂流程如图1、图2所示。

图1 各加工路线油品方案全厂示意流程

图2 各加工路线化工品方案全厂示意流程

3 结果与讨论

3.1 加工装置配套及加工量对比

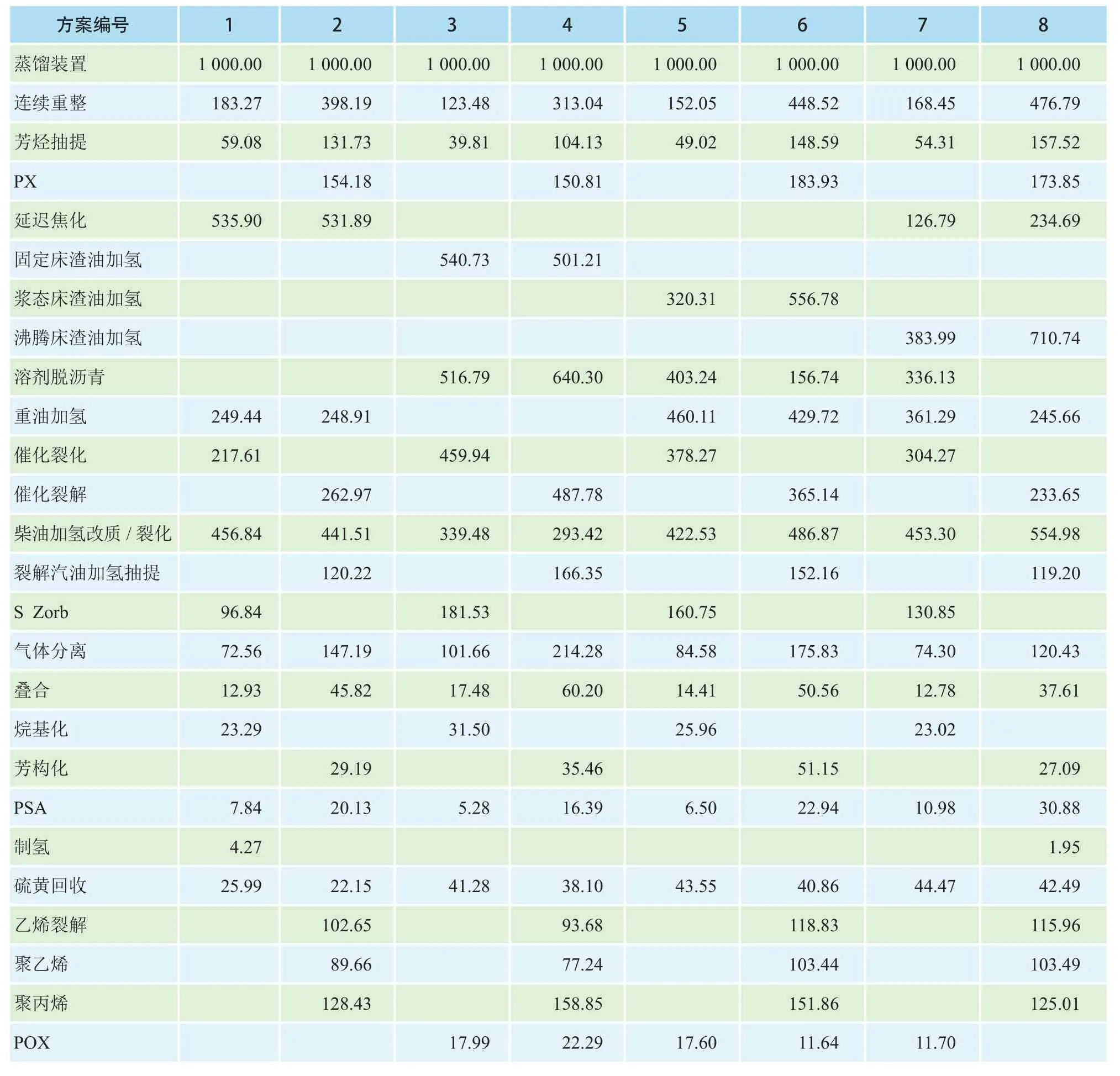

方案1、方案2为焦化路线,采用常减压蒸馏,其他渣油加氢路线均为常压蒸馏。焦化路线所生产石油焦均为高硫焦,无法满足环保要求不能直接作为产品销售,故用做CFB锅炉燃料产蒸汽,沸腾床路线中为未转化油配套焦化装置用来生产低硫焦产品。方案3、方案4采用固定床渣油加氢及溶剂脱沥青装置作重油加工手段时,由于固定床渣油加氢装置进料性质限制,需掺入较多脱沥青油以改善渣油进料性质,溶剂脱沥青装置加工量由脱沥青油的需求量决定,导致溶剂脱沥青装置规模较大,脱油沥青作为POX原料制氢,所产氢气除供炼厂自身消耗外,可作为产品外销。方案5~7中,因浆态床渣油加氢和沸腾床渣油加氢工艺对进料性质要求不高,溶剂脱沥青装置负荷主要由全厂耗氢量确定,利用脱油沥青的制氢量能满足全厂氢气平衡时,剩余渣油由浆态床或沸腾床加工。由于化工品方案会副产部分乙烯氢气,因此相应方案所需的脱油沥青制氢量及POX装置规模会比相应油品方案降低,方案8氢气缺口较小,达不到POX装置的最低经济规模,因此采用变压吸附(PSA)尾气制氢的方式补充氢气。碳四资源利用方面,油品方案中气分碳四通过“选择性叠合+烷基化”路线生产烷基化油作汽油优质调和组分,化工品方案中气分碳四采用非选择性叠合技术,生成C12链烷烃再返回催化裂解装置增产丙烯。各方案主要装置加工量见表2。

表2 各方案主要装置加工量对比 万吨/年

3.2 主要产品结构对比

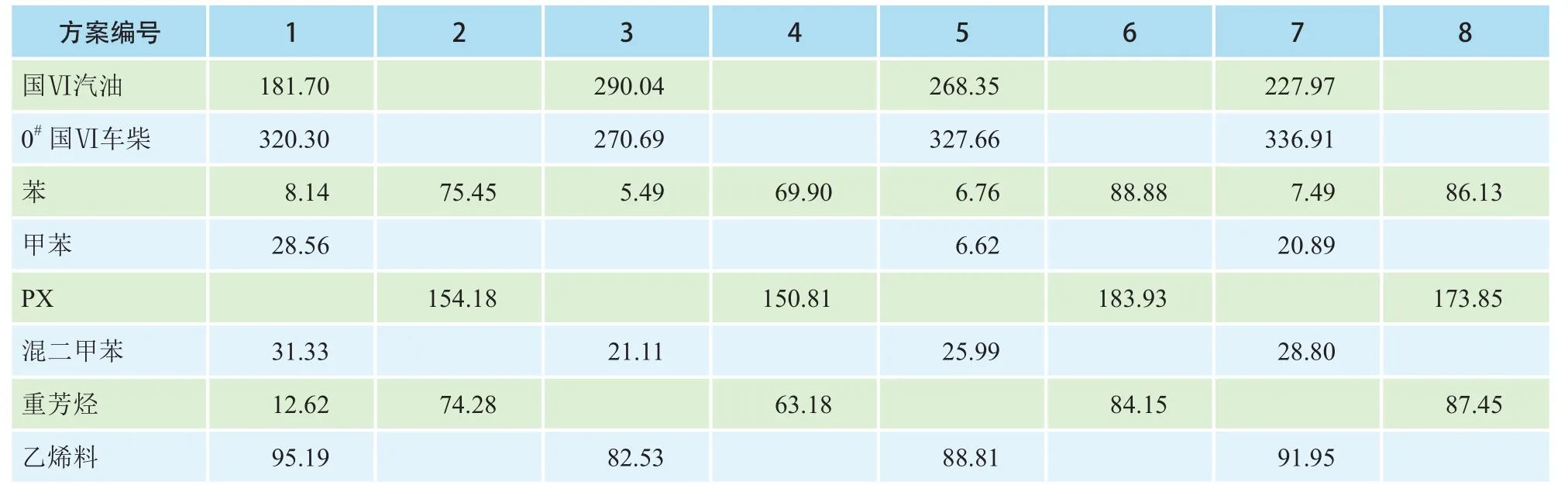

各加工方案的主要产品结构见表3。从各油品方案对比来看,固定床渣油加氢与催化裂化装置组合对生产汽油最有利,其他3种加工路线轻油收率由高到低排序,分别为浆态床渣油加氢、沸腾床渣油加氢、焦化路线,相应的,方案3汽油产量最高,然后依次为方案5、方案7和方案1。

表3 各加工方案的主要产品结构对比 万吨/年

续表

从化工品方案对比来看,在采用催化裂解工艺、完全不产油品的情况下,各方案乙烯原料结构相近,主要受催化裂解原料总量和性质差异的影响,方案6的双烯收率和三苯收率均为各方案中最高,方案4和方案8也远高于方案2,可见渣油加氢技术与催化裂解技术组合有利于增产化工品。另外,催化裂解技术能在最大化增产丙烯的同时,利用裂解汽油加氢抽提技术,实现芳烃资源的高效利用,实现油品向化工品的高效转化。

沸腾床渣油加氢装置的未转化油除了可用于生产低硫焦之外,还可以配合溶剂脱沥青装置,拔出脱沥青油用于调和生产低硫船燃,脱油沥青做POX原料,在本研究中不做更多讨论。固定床渣油加氢方案由于溶剂脱沥青装置负荷较大,脱油沥青量较多,故而POX装置产氢量较多,除满足自身消耗外需要外卖氢气,尤其是生产化工品时,同时生产乙烯氢气,外卖量更多。方案2为焦化路线,由于全厂用氢装置较少,乙烯裂解产

生的乙烯氢较多,消耗不完的氢气也需要外卖,其他方案均无需外卖氢气,浆态床和沸腾床方案由于本身渣油加氢装置耗氢量较大,厂内氢气能够根据耗氢量自产平衡。

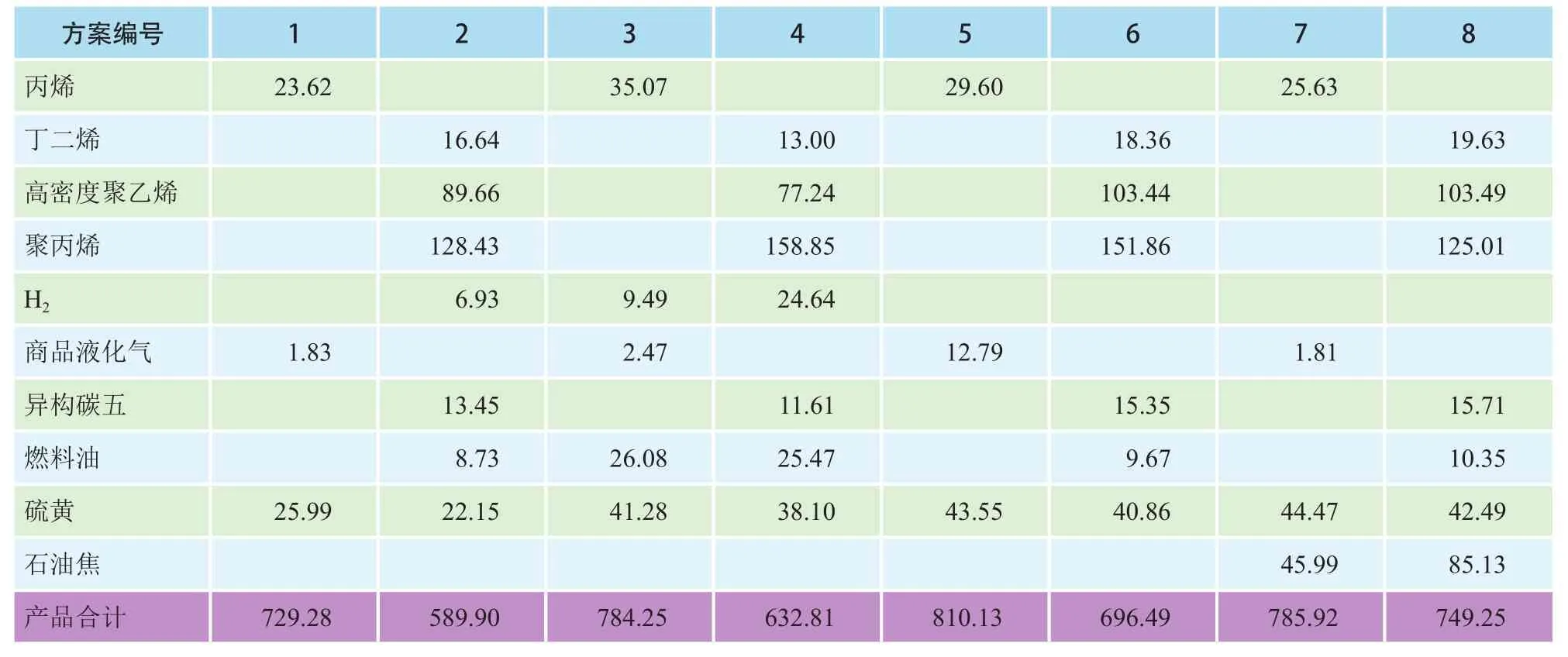

3.3 综合指标分析

各方案综合指标如表4所示。方案3柴汽比最低,是由于浆态床渣油加氢、沸腾床渣油加氢、焦化路线在渣油处理过程中产生的柴油馏分远高于固定床渣油加氢路线。由于方案3~7中溶剂脱沥青装置产生的脱油沥青去POX做制氢原料,导致对应方案的高附加值产品率都低于焦化产油品方案。方案6中DCC装置规模最大且原料性质得到改善,该方案的丙烯收率最高。

表4 各方案综合指标

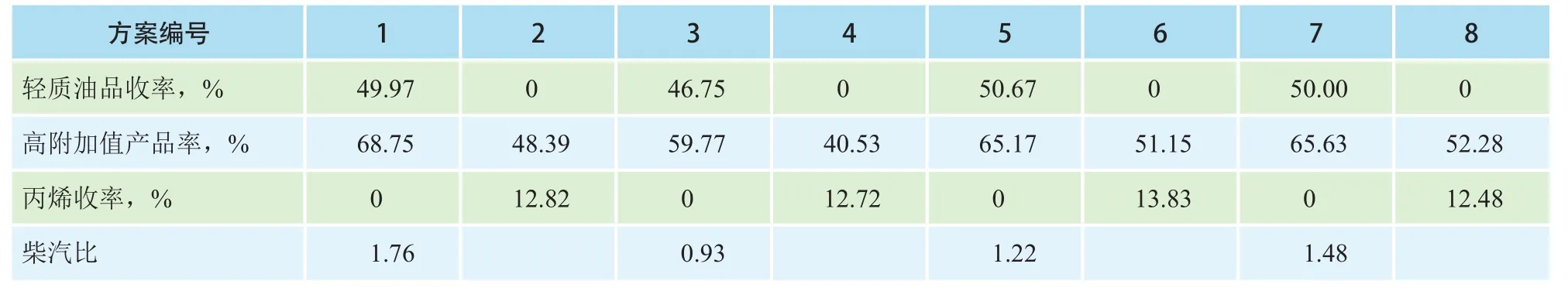

3.4 经济效益分析

测算所用价格体系为布伦特原油基准价格50、60、80美元/桶的价格体系及2019年中国石化平均价格,测算中根据已建同类装置投资额利用规模指数法进行估算并做圆整,作为各装置投资预估数据,投资折旧按照10年直线法计算,不计残值。表5为各方案效益对比,其中,毛利计算扣除了各方案设备的投资折旧费用、变动费用、增值税、消费税、城建及教育附加税以及所得税。

从表5看出,在50、60美元/桶的价格体系下,相同重油加工方案对应的化工品方案高于生产油品方案的效益,但随着原油价格升高,在80美元/桶及2018年中国石化平均价格体系下,化工品方案由于装置投资和操作费用远高于油品方案,部分路线的油品方案效益会高于化工品方案,因此,在原油价格较高时,炼厂短流程优势会愈发明显。在本研究设置的8个方案中,方案6在不同价格体系中效益均最高,由此可知,在配套装置基本一致的情况下,“浆态床渣油加氢+催化裂解”路线生产化工品方案的盈利能力最为突出。

表5 各方案效益对比 元/吨

4 结论

1)在油品方案对比中,各加工路线的汽柴油品收率均达到46%以上,浆态床渣油加氢路线因其重油转化率最高,油品总产量最高,而固定床渣油加氢与催化裂化装置组合对生产汽油最有利,柴汽比最低,更符合当前成品油市场需求趋势。

2)在化工品方案对比中,“渣油加氢技术+催化裂解”技术组合工艺的双烯收率和三苯收率远高于“焦化+催化裂解”技术路线,可见渣油加氢技术能有效提升渣油转化能力并改善催化裂解进料性质,增产丙烯且为乙烯蒸汽裂解提供优质富乙烯气,再通过配套裂解汽油加氢抽提技术,达到芳烃资源最大化利用的目的。“固定床渣油加氢+催化裂解”路线已在工业生产中被证明是油品向化工品转型的可靠技术路线,而“沸腾床渣油加氢+催化裂解”和“浆态床渣油加氢+催化裂解”路线的化工品总量能在此基础上得到提升。

3)在低油价情景下,相同的重油加工方案对应的化工品方案高于生产油品方案的效益,但随着原油价格升高,化工品方案的装置投资和操作费用将对效益造成更显著的负面影响。由于方案设置过程中未考虑工艺技术对应的标准装置规模,该结论仅适用于本研究设定的对比条件。在本研究设置装置配套条件及油品全转化的条件下,“浆态床渣油加氢+催化裂解”路线生产化工品方案的盈利能力最为突出。