国Ⅵ车用汽油质量现状分析

李 祎,赵丽萍,刘顺涛,郑 煜,陶志平

(中国石油化工股份有限公司石油化工科学研究院,北京 100083)

随着我国经济的发展,汽车保有量大幅增加,车用汽油消费量也相应飞速增长。据国家统计局统计,2020年我国汽车保有量达到2.81亿辆,汽油消费量为1.27亿吨,如此大的汽油消费量在为人们生活带来便捷的同时,也加剧了环境污染问题。机动车尾气排放的一氧化碳(CO)、碳氢化合物(THC)、氮氧化合物(NOX)、颗粒物(PM)、烃类(NHMC)、硫化物(SOX)等有害物质成为影响城市空气质量的重要污染源之一,严重危害居民健康[1]。

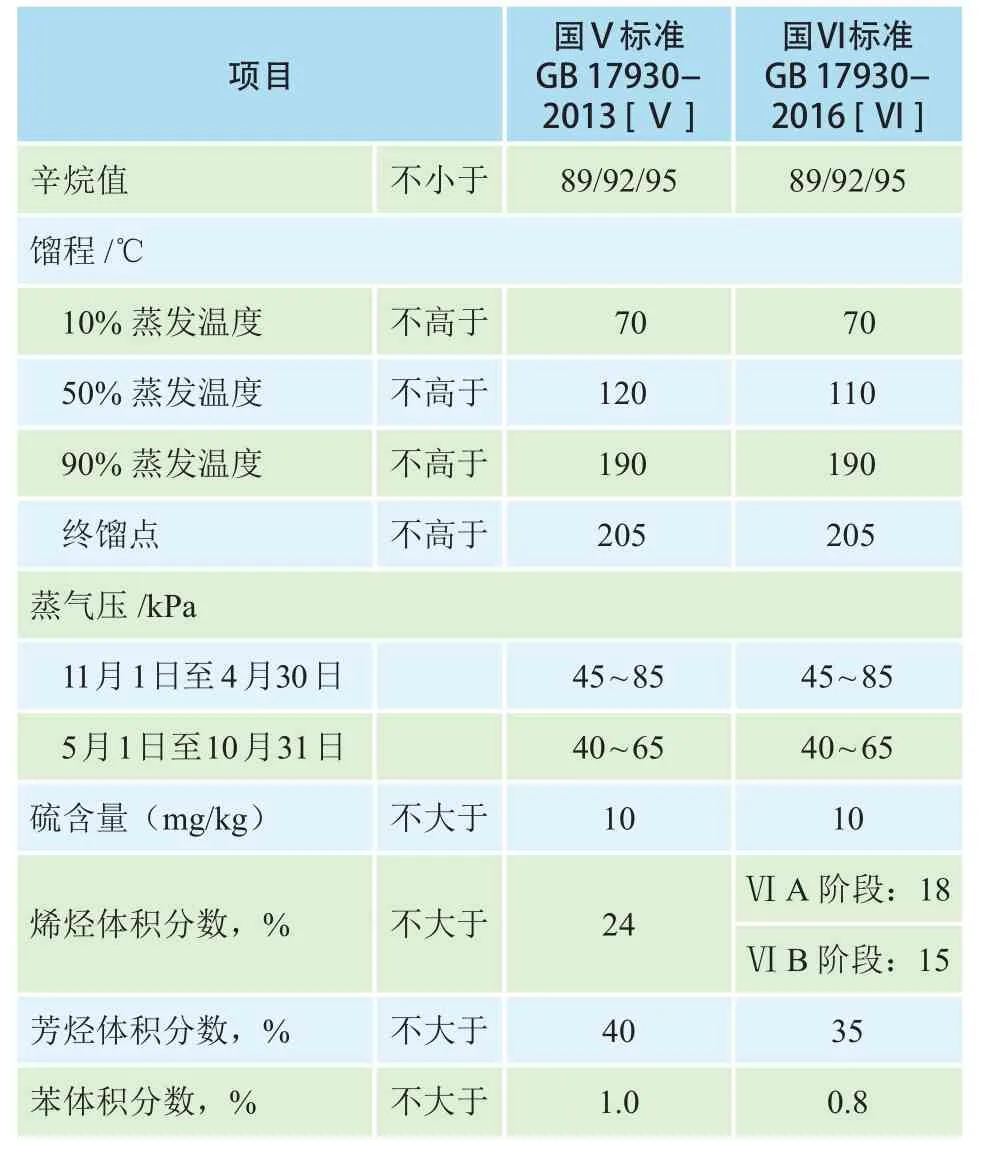

油品质量是影响机动车尾气排放的重要因素。近年来,我国一直加快推进汽油质量升级,国家市场监督管理总局于2016年12月23日正式发布第Ⅵ阶段车用汽油标准,新标准的实施对减少尾气排放和改善空气质量具有重要意义。相比于国Ⅴ标准,国Ⅵ标准降低了烯烃含量、芳烃含量、苯含量和馏程50%蒸发温度,二者主要技术指标差异见表1[2]。其中,国Ⅵ汽油标准分为ⅥA和ⅥB两个阶段,ⅥA标准自2019年1月1日起实施,ⅥB标准自2024年1月1日起实施。而2017年初环保部、发改委等有关部门印发了《京津冀及周边地区2017年大气污染防治工作方案》,对京津冀及周边地区“2+26”城市油品质量升级提出明确要求,要求2017年9月底前全部供应符合国Ⅵ标准的车用汽油[3]。

表1 国Ⅴ和国Ⅵ汽油标准主要技术指标对比

为考察自国Ⅵ标准实施后车用汽油的质量状况,本文选取2017–2020年国Ⅵ汽油的辛烷值、蒸气压、馏程、硫含量、烯烃含量、芳烃含量和苯含量等重点指标进行分析。所涉及的汽油样品数据均来自第三方实验室全国汽油质量抽查数据,共计1 200余批次。由于每年采样的样品来源不同,因此本文中提到的汽油各指标变化趋势只反映统计概念,并不能完全表明汽油性质变化趋势。

1 具体指标分析

1.1 辛烷值

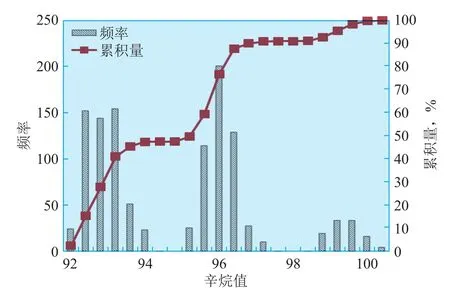

辛烷值用于划分车用汽油牌号,是衡量车用汽油抗爆性能的重要指标。如果汽油辛烷值偏低,发动机容易发生爆震,影响正常工作。国Ⅵ汽油研究法辛烷值分布情况见图1。

图1中的柱状图代表频率,表示辛烷值在相应区间内对应的样品个数,如辛烷值在92.0~92.4的样品共10个;点状图代表累积量,表示该数值以下区间样品量所占的百分比,如辛烷值小于92.4的样品占全部样品量的9%。

图1 国Ⅵ汽油研究法辛烷值分布情况

汽油辛烷值的平均值均优于指标要求。92号汽油辛烷值的平均值是92.8,数据主要集中在92.4~93.2;95号汽油辛烷值的平均值是96.0,数据主要集中在95.6~96.4;98号汽油辛烷值的平均值是99.4,数据主要集中在99.2~99.6。

如何提高汽油辛烷值是炼化企业亟待解决的重要问题,目前主要存在以下困难:首先,车用汽油标准中限制了烯烃和芳烃含量,需要其他高辛烷值组分来弥补辛烷值的损失。但目前我国烷基化、异构化等装置的生产能力有限,导致高辛烷值组分严重缺乏。其次,汽油的辛烷值越高,在生产过程中造成的能耗和CO2排放越高,而汽油的产率可能会降低,影响炼化企业经济效益。所以,在保证汽油抗爆震要求的前提下,不应盲目追求过高的辛烷值。

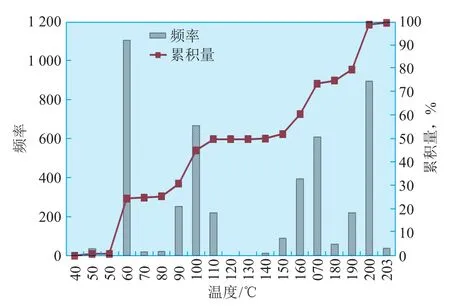

1.2 馏程

馏程是体现油品蒸发性能的重要指标。10%馏出温度(T10)反映汽油的启动性;50%馏出温度(T50)反映汽油的平均蒸发速度;90%馏出温度(T90)和终馏点则反映汽油中不能完全燃烧的重质馏分的比例。国Ⅵ汽油馏程数据分布情况见图2。

图2 国Ⅵ汽油馏程分布情况

馏程T10平均值是54.5℃,数据主要集中在52~58℃;T50平均值是94.5℃,数据主要集中在93~101℃;T90平均值是160.2℃,数据主要集中在159~167℃;终馏点平均值是193.8℃,数据主要集中在192~198℃。

馏程T50过高会导致汽车冷启动性能和暖机性能变差,T90过高则表明燃料中重组分含量较高,燃烧后易造成积碳。研究表明,通过增加汽油中C6~C8组分的含量,如烷基化油、异构化油和叠合汽油等,可降低馏程T50和T90,有助于降低碳氢化合物的排放和降低臭氧浓度[4-5]。但目前国Ⅵ汽油馏程的分布较为轻质化,若继续降低T50和T90,可能使炼化企业面临较大压力,因此,炼化企业需要根据实际生产情况确定适当的内控指标。

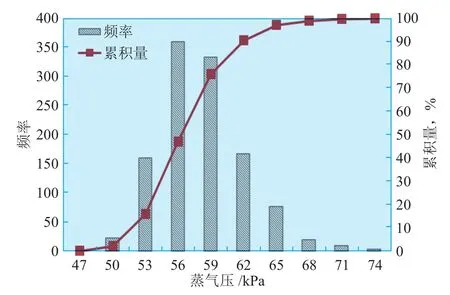

1.3 蒸气压

蒸气压用于说明油品在燃油管路系统中形成气阻的可能性,以及储运时损失轻质馏分的倾向。汽油蒸气压与车辆的启动性和蒸发排放相关。蒸气压过高,会造成蒸发排放增加;而蒸气压过低,将导致汽车启动困难,使尾气排放增加[6]。国Ⅵ汽油蒸气压数据分布情况见图3。

图3 国Ⅵ汽油蒸气压分布情况

蒸气压平均值是56.8 kPa,数据主要集中在56~59 kPa,蒸气压数值总体上处于一个可以同时满足冬、夏两季蒸气压标准的范围之内。

我国地域广阔,纬度跨度大,南北气候和环境温度差异显著。目前,除北京外,全国执行统一的蒸气压标准,建议未来炼化企业按季节针对不同地区提供不同蒸气压值的汽油产品,在保证车辆正常运行的同时,减少油品在储运过程中轻质馏分段的损耗,并降低挥发性有机物的排放。

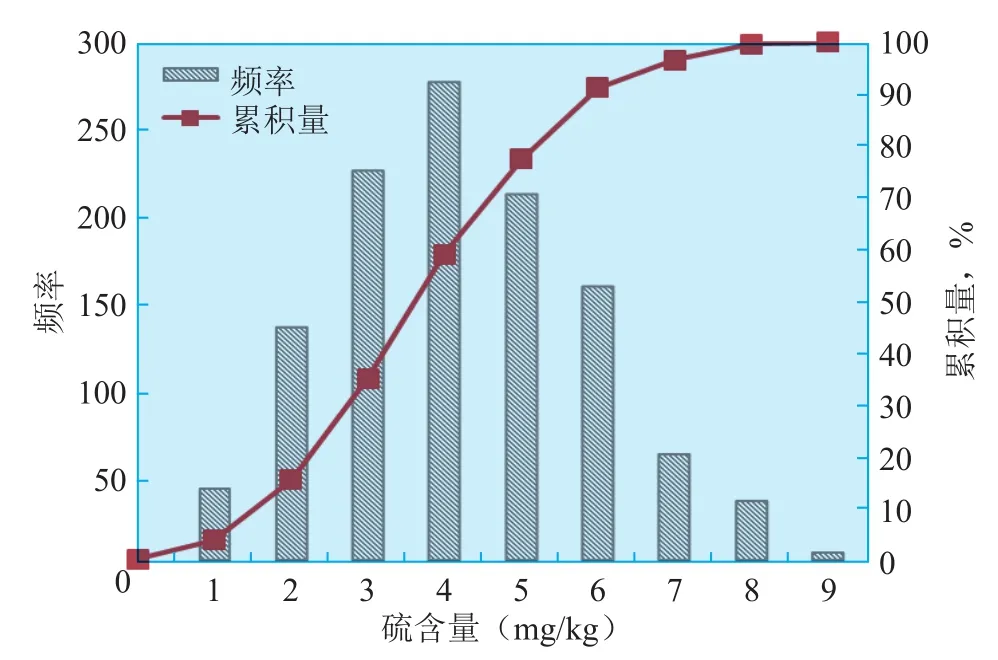

1.4 硫含量

车用汽油中的硫化物在燃烧过程中会生成SOX,不但污染环境,还会降低三元催化器中催化剂的转化率,影响其使用性能,导致尾气排放的劣化。国Ⅵ汽油硫含量的数据分布情况见图4。

图4 国Ⅵ汽油硫含量分布情况

汽油硫含量在较低的范围内,平均值为3.82 mg/kg,数据主要集中在3~5 mg/kg。随着环保要求的不断加强,降低硫含量是我国每次车用汽油质量升级工作的重点,目前,各炼化企业采用的脱硫工艺技术主要是吸附脱硫和加氢脱硫,均可得到硫含量极低的优质汽油产品。但脱硫过程中烯烃会发生加氢饱和反应,造成汽油池辛烷值的下降,特别是生产超低硫汽油时,辛烷值损失问题更加明显。因此,还需要炼化企业通过调整生产控制来解决脱硫与辛烷值损失间的矛盾。

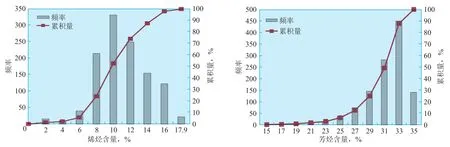

1.5 烯烃含量和芳烃含量

汽油中烯烃的挥发性强,光化学反应活性很高,易与氮氧化物混合,形成光化学污染。汽油中烯烃含量高会造成喷油器结焦、喷雾恶化。汽油中的芳烃含量过高,易形成发动机进气阀及燃烧室积碳,导致排放恶化,影响空气质量[7]。国Ⅵ汽油烯烃和芳烃含量的分布情况见图5。

图5 国Ⅵ汽油烯烃和芳烃含量分布情况

汽油烯烃含量控制在较低的范围内,平均值是10.1%,数据主要集中在8.0%~12.0%。有个别汽油因调合组分中无催化裂化汽油,烯烃含量小于1%。芳烃含量的平均值是30.4%,数据主要集中在29.0%~33.0%。由于调和高标号汽油时主要使用的组分有芳烃、石脑油和烷基化组分油等,因此烯烃含量平均值随汽油牌号的增加而降低,芳烃含量平均值随汽油牌号的增加而增加。需要引起关注的是,芳烃含量的平均值距离标准要求限值(体积分数不大于35%)的空间较小。

我国汽油池的主要调和组分是催化裂化汽油,催化裂化汽油中烯烃含量较高。而烯烃是汽油轻馏分段辛烷值的主要来源,如果烯烃含量继续降低,不但影响轻馏分段的辛烷值和蒸气压,馏程T50也无法得到保证[8-9]。因此,炼化企业应综合考虑现有技术和装置能力,在保证轻质产品收率尽可能不减少的前提下对烯烃进行脱除或转化。

芳烃是汽油重馏分段辛烷值的主要来源。由于C9及以上重芳烃组分会影响油品蒸发性能,增加进气阀沉积物并影响排放,为实现提升油品质量、增加企业经济效益,炼化企业应利用烷基转移、脱除烷基及选择加氢开环等技术将C9及以上重芳烃转化生成BTX或高辛烷值汽油调和组分等产物[10-11]。未来炼化企业也可增加馏程T70作为内控指标,目的是限制重芳烃和重组分含量。

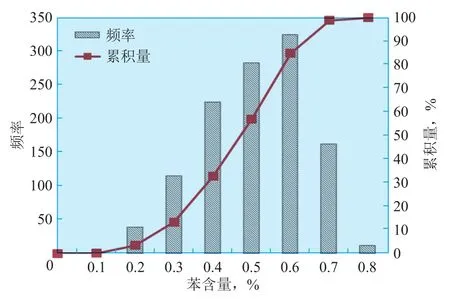

1.6 苯含量

苯是公认的致癌物质,对人体健康有较大危害。当苯燃烧不充分时,也会增加尾气排放中污染物的含量。国Ⅵ汽油苯含量的分布情况见图6。

图6 国Ⅵ汽油苯含量分布情况

汽油苯含量保持在较低的范围内,平均值是0.46%,数据主要集中在0.4%~0.6%。苯主要来自催化重整汽油组分,降低汽油苯含量的关键在于控制重整汽油组分中苯的含量。目前,各炼化企业降苯技术已较为成熟,汽油中苯含量控制的较好。

2 结论与建议

1)现阶段国Ⅵ车用汽油的质量较好,总体上呈现高辛烷值、低硫、低烯烃、低芳烃、低苯以及馏程和蒸气压分布合理的特点。随着环保法规要求的日益严格,汽油质量升级步伐加速,适度降低硫、烯烃和芳烃含量将成为未来我国汽油标准发展的方向。

2)如何在满足车用汽油标准的前提下,优化生产工艺参数,保证产品竞争力和经济效益最大化,是我国炼化企业未来值得深思的问题。若一味追求车用汽油的高辛烷值、低硫含量和低烯烃含量,可能会使炼化企业增加生产能耗,降低其他产品的质量或收率。只有平衡汽油重点指标质量和产品收率之间的关系,炼化企业才能实现最佳的经济效益。

3)目前催化裂化汽油是我国汽油池的主要调和组分,催化裂化汽油普遍具有高硫、高烯烃的特点,这一现状在短期内难以改变。降低汽油池烯烃含量的同时多产高辛烷值组分,弥补脱硫过程对辛烷值造成的损失,是影响我国汽油质量升级的关键问题。烷基化油和异构化油不含烯烃、芳烃和苯,是清洁的高辛烷值组分,炼化企业应根据自身原料性质和加工工艺调整装置结构,适当降低催化裂化汽油组分比例,开发C4组分烷基化、C5/C6组分异构化、轻汽油醚化等高辛烷值组分生产技术,升级油品质量。