费-托合成制烯烃铁基催化剂的锆(铬)酸锌载体效应

刘振新,高玉集,赵晨曦,贾高鹏,田红美,邢 宇

(郑州轻工业大学 材料与化学工程学院 河南省表界面科学重点实验室,河南 郑州 450002)

富碳原料,如煤炭、天然气、沼气、生物质等,可以通过蒸汽重整、干重整、水汽变换等工艺流程加工制备合成气(CO+H2)[1-3]。费-托(Fischer-Tropsch)合成过程通过将合成气催化转化为优质清洁能源和各种化工原料,能够有效削减对于石油的依赖以及对环境的污染[4-7]。费-托合成的产物包括各种烃类化合物和各类有机含氧化合物,通常可通过对催化剂和反应条件调变来提升目的产物的选择性[8-11]。

沉淀铁具有很高的烯/烷比,其C5+产物的烃类选择性虽较金属钴催化剂低一些,但是对于制取低碳烯烃来说仍然过高,即沉淀铁的C—C偶合能力需要加以进一步的遏制才可能用于FTO反应[14]。因此需要开发担载型的铁催化剂,通过施加活性载体或/和助剂来改良铁催化剂的性能[14,23]。

铁基FTO催化剂始于德国鲁尔化学开发的Fe-Mn-Zn-K 烧结型催化剂[24]。中国科学院大连化学物理研究所徐龙伢等[25-26]使用MgO、CaO、SrO、BaO作为载体担载Fe-MnO,发现所制FTO催化剂能够抑制甲烷的生成及烯烃的二次反应;中国科学院山西煤炭化学研究所李永旺研究组开发了Fe/MnOx系列催化剂,可以提高烃产物中低碳烯烃的选择性[27]。以上铁基FTO催化剂主要以K或MnO等较强的电子供体作为助剂,或/和以碱土族简单氧化物作为载体,在一定程度上提高了低碳烯烃选择性,但是在普通煅烧条件下制备的简单氧化物却难以承受费-托合成中苛刻的“水热”环境,易于烧结变质,甚至与活性金属发生固-固相反应[28-29]。近年来国外开发的Na/S促进型铁基FTO催化剂虽然性能较好[12-13],但是Na/S助剂的水溶性较高,在费-托合成的“水热”环境中存在逐渐流失的隐患[16]。因此,迫切需要开发能够提高低碳烯烃选择性,而且能够耐受“水热”环境、助剂不易流失的新型铁基FTO催化剂[14,23]。

与简单氧化物相比,复合氧化物通常具有熔点更高、耐热、耐水热、性质易于调变等特点[14-16,30-32]。笔者所在研究组自2015年初开始报道含锌复合氧化物载体对钴基和铁基费-托催化剂的影响[30],强调尖晶石、钙钛矿等复合氧化物在费-托领域的巨大应用潜力[14-17,23,30-32]。关于复合氧化物应用于FTO反应的文献报道近年来显著增多[14,23,33-37],主要有2大类:其一为复合氧化物与沸石分子筛(例如AlPO-18[36]、SAPO-34[19,34,36]、丝光沸石[37])的双组分联用;其二为复合氧化物与铁的联用[14,23]。均在费-托合成制低碳烯烃领域取得了相应进展。文献数据显示,这2大类中Zn是FTO反应用复合氧化物催化剂的关键元素[14,19]。

目前,Zn元素主要用于铁基[14,15,23]、氧化物/沸石基[33-37]费-托合成制低碳烯烃催化剂中,Cr元素[19,35,38]和Zr元素[11,20,34]主要用于氧化物/沸石基费-托合成制低碳烯烃催化剂中。尖晶石、钙钛矿复合氧化物载体在费-托反应中的基础性研究仍相当少[14]。含Cr、Zr的复合氧化物对铁基费-托催化剂的影响研究亦为鲜见。因此,笔者侧重于铬酸锌尖晶石、锆酸锌钙钛矿这2类复合氧化物型载体在铁基费-托合成制低碳烯烃催化剂中的基础性质,探讨其构效关系。

1 实验部分

1.1 试剂

硝酸铁(Fe(NO3)3·9H2O)、硝酸铬(Cr(NO3)3·9H2O)、碳酸氢钠(NaHCO3)、碳酸钾(K2CO3),均为分析纯,国药集团化学试剂有限公司产品;硝酸锌(Zn(NO3)2·6H2O)、柠檬酸铁铵,均为分析纯,上海阿拉丁生化科技股份有限公司产品;硝酸锆(Zr(NO3)4·5H2O),分析纯,西亚化学科技(山东)有限公司产品;田箐胶粉,食品级,河南省兰考县植物胶厂产品。

1.2 催化剂的制备

催化剂的组成以元素名义组成(即所加配料中的元素组成)表示。铁基费-托合成制低碳烯烃催化剂的活性中心为铁(通常在费-托反应过程中铁会发生碳化,以碳化铁为主要活性形态[11,14]),K2O为助催化剂(简称助剂;施用碳酸钾的催化剂组成中一般惯常以K2O的质量分数来简化表示含钾量[11,15]),ZnCr2O4·Cr2O3、ZnZrO3·ZrO2均为担载活性中心的载体。

30 g参比催化剂Ref (即100%Fe,质量分数,以下同)的制备[14,16]:首先称取Fe(NO3)3·9H2O,加入去离子水溶解,所用去离子水与Fe(NO3)3·9H2O的质量比为5∶1。称取沉淀铁元素所需当量1.15倍的(即过量15%)沉淀剂(NaHCO3)于烧杯中,加入去离子水溶解,所用去离子水与NaHCO3的质量比为13∶1。在40 ℃和800 r/min的条件下将上述2种溶液以相同的滴加速率同步滴加,实施沉淀反应,同步滴加完毕后继续在40 ℃搅拌陈化1 h;抽滤后使用总计6000 mL去离子水多次充分洗滤。在80 ℃下将滤饼置于鼓风干燥箱中部分脱水后,称取1.5 g的助挤剂田菁胶粉与半干的滤饼混匀、捏合1 h 后挤条,自然阴干,再于110 ℃干燥2 h。之后将所得含铁样品在空气气氛下于350 ℃煅烧4 h得到氧化态催化剂,命名为催化剂Ref,又称沉淀铁催化剂。

30 g催化剂A1 (即98%Fe+2%K2O)的制备:其沉淀过程和挤条过程均与参比催化剂Ref相同,只在挤条干燥后,将所得含铁样品在空气气氛下于1200 ℃煅烧24 h,然后等体积浸渍K2CO3水溶液,自然阴干,再于110 ℃干燥2 h。之后将所得含铁/钾样品在空气气氛下于350 ℃煅烧4 h得到氧化态催化剂,命名为催化剂A1。

30 g催化剂B1(即15%Fe+2%K2O+83%(ZnCr2O4·Cr2O3))的制备:首先按照n(Zn)∶n(Cr)=1∶4(摩尔比)称取Zn(NO3)2·6H2O和Cr(NO3)3·9H2O,加入去离子水溶解,所用去离子水与Zn(NO3)2·6H2O和Cr(NO3)3·9H2O总质量之比为5∶1。称取沉淀锌/铬元素所需当量1.50倍的(即过量50%,原因在于锌/铬元素的情况比铁元素的情况较为难以沉淀)沉淀剂NaHCO3于烧杯中,加入去离子水溶解,所用去离子水与NaHCO3的质量比为13∶1。在40 ℃和800 r/min的条件下将上述2种溶液以相同的滴加速率同步滴加,实施沉淀反应,滴加完毕后继续在40 ℃搅拌陈化1 h;抽滤后使用总计6000 mL去离子水多次充分洗滤。在80 ℃下将滤饼置于鼓风干燥箱中部分脱水后,称取1.5 g的助挤剂田菁胶粉与半干的滤饼混匀、捏合1 h后挤条,自然阴干,再于110 ℃干燥2 h。之后将所得含锌/铬样品在空气气氛下于1200 ℃煅烧24 h得到含锌/铬复合氧化物型载体,即ZnCr2O4·Cr2O3。按照m(Fe)∶m(K2O)∶m(ZnCr2O4·Cr2O3)=15∶2∶83比例(质量比)称取K2CO3,等体积浸渍载体后于110 ℃干燥2 h,再称取柠檬酸铁铵,再次等体积浸渍后于110 ℃干燥2 h,然后在空气气氛下350 ℃煅烧4 h得到氧化态催化剂,命名为催化剂B1。

30 g催化剂C1(即15%Fe+2%K2O+83%(ZnZrO3·ZrO2))的制备:首先按照n(Zn)∶n(Zr)=1∶2比例称取Zn(NO3)2·6H2O和Zr(NO3)4·5H2O,加入去离子水溶解,所用去离子水与Zn(NO3)2·6H2O和Zr(NO3)4·5H2O总质量之比为5∶1。其余步骤均与催化剂B1的制备步骤相同。所得氧化态催化剂命名为催化剂C1。

氧化态催化剂Ref、A1、B1、C1分别在管式炉或费-托反应装置中,需要经过50%H2/50%Ar(摩尔比)混合气体于550 ℃还原6 h,可得还原态催化剂。

1.3 材料表征

采用X′Pert Pro X射线衍射仪(荷兰PANalytical B.V.公司产品)测定所制备材料的晶体物相结构。采用Elan 9000型电感耦合等离子体质谱仪(美国Perkin-Elmer公司产品)测定化学组成。采用NOVA1000表面积与孔径分析仪(美国Quantachrome公司产品)测定N2物理吸附介孔分布。采用带有Chem-Bet检测器的ChemStarTM化学吸附分析仪(美国Quantachrome公司产品)进行CO2程序升温脱附(CO2-TPD),催化剂装填量100 mg,检测器电流127.0 mA,催化剂首先通过550 ℃原位H2的预还原,继而冷却至50 ℃时,使用CO2-Ar混合气实施CO2吸附,之后在50 ℃下用氦气吹扫去除物理吸附的CO2,然后再以10 ℃/min升温速率从50 ℃升温到800 ℃进行CO2-TPD检测。采用QUANTA Q400热场发射电子显微镜(美国FEI公司产品)观察材料的微观形貌。

1.4 催化性能测试

费-托合成制烯烃反应装置为固定床管式反应器。首先,将制备的新鲜氧化态催化剂(40~60目,4 mL)安装至固定床反应管中,通入含氢混合气(50%H2/50%Ar,摩尔比),在大气压力下于550 ℃进行6 h催化剂原位还原。还原后降至常温,通入氩气吹扫管路,驱除残留还原气。然后单程通入合成气(45%CO/45%H2/10%Ar,摩尔比),升温进行费-托合成反应,记录稳态性能数据。反应条件为:总压力2 MPa,空速(SV)1500 mL/(g cat·h)。反应后反应管压力和温度降至常压和室温,然后用高纯氩气吹扫反应管,将催化剂拆除。反应产物用气相色谱仪(GC-6890气相色谱仪,北京普瑞分析仪器有限公司产品)分析,合成气中的氩气即为内标成分。CO、CH4和CO2检测分析使用配有3 m长度TDX-01填充柱的TCD检测器气相色谱仪。烃类分析使用配有PLOT Al2O3/S(50 m×0.53 mm×25 μm)毛细管柱的FID检测器气相色谱仪。转化率、选择性和产物分布的数据处理均基于碳原子的物质的量。

CO转化率(xCO,%)和CO2选择性(sCO2,%)计算式如式(1)和(2)所示。

(1)

(2)

式中:nCO为已转化的CO物质的量,mol;n′CO为引入反应器内的CO物质的量,mol;n″CO为CO转化为CO2的物质的量,mol。

(3)

(4)

铁时间产率(yFe,t,Iron time yield)为单位质量的Fe(mFe)在单位时间(t)内将CO分子转化为烃类产物的碳基物质的量,10-5molCO/(gFe·s),其计算式如式(5)所示。

(5)

2 结果与讨论

2.1 还原态催化剂的物化表征

2.1.1 结构分析

新鲜还原态催化剂的XRD谱图见图1。由图1可见,参比催化剂Ref的结晶物相为金属态的零价铁(JCPDS:06-0696)。催化剂A1的结晶物相也是金属态的零价铁。由于钾元素的含量低,因此在催化剂A1、B1和C1的XRD谱图中均没有观察到含钾物种的衍射峰。催化剂B1的结晶物相包括尖晶石ZnCr2O4相(JCPDS:22-1107)、Cr2O3相(JCPDS:84-0312)以及零价铁相。催化剂C1由钙钛矿ZnZrO3相(JCPDS:32-1482)、ZrO2相(JCPDS:70-2491、87-2105)、零价铁相以及少量FeO相(JCPDS:06-0615)组成。少量FeO相的存在表明,与其他催化剂相比,催化剂C1略微难还原一些。

图1 新鲜还原态催化剂样品的XRD谱图Fig.1 XRD patterns of fresh pre-reduced catalyst samples

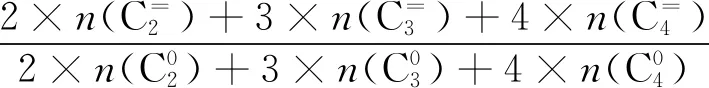

2.1.2 孔织构分析

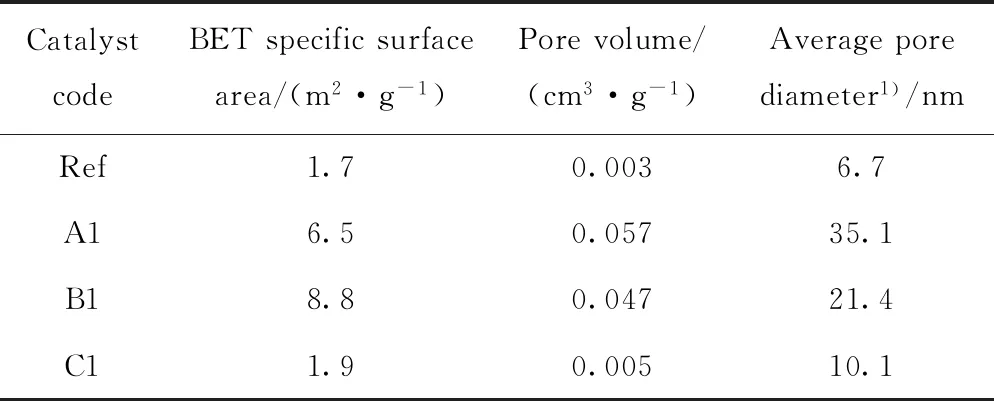

新鲜还原态催化剂的氮气物理吸附结果示于图2和表1。由图2可见,催化剂Ref、A1、B1、C1的N2吸附-脱附等温线均为IUPAC分类的Ⅳ型,表明这4种催化剂都属于介孔吸附剂[39]。其滞后环均类似于H3型,表明这4种催化剂的介孔均为片层(或板)状颗粒聚集形成的狭缝形孔隙[39],其中催化剂B1和A1的滞后环具有尤为显著的H3型特征。由表1可见,参比催化剂Ref和催化剂C1的比表面积和孔体积均较低,表明它们的抗烧结能力弱于催化剂A1和B1。催化剂B1的比表面积达到C1的4.6倍,说明B1的抗烧结能力显著优于C1,这可能是由于AB2O4尖晶石型晶胞原子堆积的致密度高于ABO3钙钛矿型晶胞[40],导致前者的结构较后者更为稳定的缘故。FTO催化剂的性能主要受到表面化学吸附性质、气体扩散性质、微孔择形性质(特指使用微孔分子筛的情况)等因素的影响。4种催化剂均属于比表面积小于10 m2/g的低比表面积介孔型材料,因此可以显著弱化合成气扩散对催化性能的影响程度;由于未使用微孔分子筛,因此不存在微孔择形性质对催化性能的影响。

图2 新鲜还原态催化剂的氮气物理吸附-脱附等温线和BJH孔径分布Fig.2 N2 adsorption-desorption isotherms and pore diameter distribution of freshly pre-reduced catalysts(a)N2 adsorption-desorption isotherms;(b)BJH pore diameter distribution

表1 新鲜还原态催化剂的孔织构特征Table 1 Texture features of freshly pre-reduced catalysts

2.1.3 电子形貌分析

图3为新鲜还原态催化剂的FESEM图像。由图3看到,催化剂B1是由尺寸约在1~5 μm的不规则层片状构造堆叠构成,堆叠层次丰富,立体感很强,而这些层片状构造本身则是由约40 nm的椭球形一次颗粒团聚而成。催化剂C1是由尺寸约在1~10 μm的“蜡团状”层叠体二次颗粒构成,层叠程度较为致密,这些层叠体构造也是由约40 nm的椭球形一次颗粒团聚而成。催化剂A1主要是由粒径尺寸约为100~200 nm的金属态铁颗粒构成,这些铁颗粒之间存在着一定程度的烧结颈(Sintering neck)相互连接,并非简单的颗粒接触。参比催化剂Ref是由熔融状的金属态铁构成,大小约为1~5 μm。综合参比催化剂Ref和催化剂A1的电镜表征结果和表1中氮气物理吸附表征结果,即便A1的煅烧温度远高于Ref,在催化剂A1制备中引入少量碳酸钾还是显示出了结构型助剂的效能,可以有效降低活性组分(铁)的粒径,从而将活性组分的比表面积增大了约282%。因此,碳酸钾不但可用作电子型助剂来源[12-13],还可以用作结构型助剂来源。

图3 新鲜还原态催化剂的FESEM照片Fig.3 FESEM images of freshly pre-reduced catalysts(a),(b),(c)Catalyst B1;(d),(e),(f)Catalyst C1;(g),(h)Catalyst A1;(i)Catalyst Ref

2.1.4 表面碱度分析

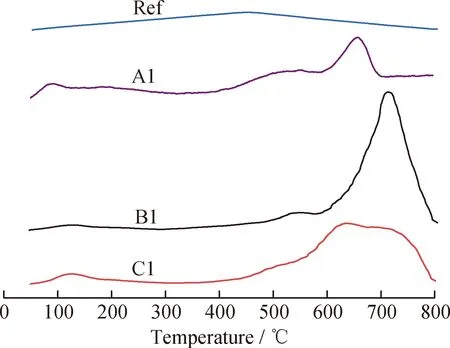

二氧化碳是碳酸酐,通常做为酸性探针分子用于材料表面碱性位的化学吸附-程序升温脱附研究[14]。新鲜还原态催化剂的CO2-TPD曲线示于图4,相应的积分数据列于表2。将峰顶位置位于300 ℃以下的脱附峰归为低温脱附峰,300~600 ℃的脱附峰归为中温脱附峰,600 ℃以上脱附峰归为高温脱附峰。脱附温度越高,表明该脱附峰对应的材料表面碱性位具有越强的碱性,对CO2分子的化学吸附作用越强;CO2-TPD峰面积越大,对应的碱性位位点数量就越多[14]。

表2 图4的CO2-TPD的积分数据Table 2 Integral data of CO2-TPD results of Fig.4

由图4可见,催化剂Ref仅有1个位于453 ℃处的中温脱附峰,说明100% Fe的表面具有中等强度的碱性位。其他3种催化剂A1、B1、C1除了中温脱附峰外,还具有较小的低温脱附峰和较大的高温脱附峰,表明这些催化剂除了具有中等强度的碱性位外,还具有少量弱碱性位和数量可观的强碱性位。与Ref相比,催化剂A1具有近似的铁质量分数(98%),但是A1中还存在着2% K2O的引入,使得A1的CO2-TPD积分总面积比催化剂Ref高出164%(表明K2O可以有效增多材料表面的碱性位位点数量),这部分高出的积分面积主要来自于催化剂A1的高温脱附峰(表明K2O可以有效产生材料表面的强碱性位位点)。催化剂B1和C1也都含有2%K2O,它们的CO2-TPD积分总面积虽然只比催化剂A1分别高出35%和12%,但是高温脱附峰总面积却比催化剂A1分别高出了115%和84%,这表明除了助催化剂K2O外,通过调节催化剂载体和活性中心也可以有效调节催化剂表面的碱性位性质。与A1相比,催化剂B1和C1的高温峰位置均有所偏移(在B1中向更高温方向偏移)或分化(在C1中分为1个更弱的高温峰和1个更强的高温峰),表明含铬酸锌或锆酸锌的载体(ZnCr2O4·Cr2O3、ZnZrO3·ZrO2)可以调节材料表面碱性位点的强弱及数量。

图4 新鲜还原态催化剂的CO2-TPD谱图Fig.4 CO2-TPD profiles of freshly pre-reduced catalysts

如图1所示,在催化剂的XRD谱图中,没有发现各个载体相含有任何结晶态碳酸盐。此外,在催化剂制备过程中使用的碳酸钾其在常压下的热分解起始温度是其熔点891 ℃[41],因此不会因为热分解而对位于50~800 ℃温度区间的常压CO2-TPD测试造成干扰。

2.2 费-托合成烯烃反应催化性能测试

2.2.1 催化剂活性

不同反应温度下的CO转化率和铁时间产率数据见图5。为了比较催化剂的活性,在图5(a)中添加了1条CO转化率为50%的水平虚线,每个催化剂的CO转化率对应反应温度的关系曲线都与该水平虚线有1个交点,相应可以得出转化率和温度关系曲线在CO转化率为50%时所对应的反应温度,这个反应温度通常用来比较催化剂的活性(即常用于催化剂活性对比的半程转化法):该反应温度越高,说明催化剂活性越低;反之亦然[14]。由图5(a)得出,4种催化剂的费-托反应活性由高到低的次序为Ref、A1、B1≈C1。这个催化剂活性次序与CO2-TPD高温脱附峰总面积之间基本上呈近似的反方向关系,即高温脱附峰总面积越低则催化剂活性越高,这表明高温脱附峰的产生,也就是催化剂表面强碱性位点的产生,对催化剂活性有一定的抑制作用。因此推测,高温脱附峰总面积越高,也就是催化剂表面强碱性位点数量越多,一般来说对催化剂活性的抑制作用就越显著。

图5 半程转化法对比催化剂活性以及不同反应温度下对比铁时间产率(yFe,t)数据Fig.5 Comparison of catalyst activity by half conversion and comparison of yFe,t data at different reaction temperatures(a)Comparison of catalyst activity by half conversion;(b)Comparison of FTY data at different reaction temperaturesReaction conditions:p=2.0 MPa;SV=1500 mL/(g cat·h);n(H2)∶n(CO)∶n(Ar)=45∶45∶10

2.2.2 催化剂的烃类选择性

费-托合成的一次反应产物主要是端位烯烃;在二次反应中,中间产物(如端位烯烃)可以发生进一步的链增长和加氢而生成不同链长的烷烃[42]。费-托合成是一个强放热反应,反应温度的升高,将加速中间产物的脱附速率,既不利于中间产物在催化剂表面停留而发生碳链的进一步增长反应,也不利于催化剂表面中间产物发生进一步的二次加氢反应[11]。因此,理论上来说,升高反应温度不仅会导致费-托产物的C5+烃类选择性下降,也会导致烯/烷比(n(O)/n(P))的上升。那么,如果低碳烯烃是主要目标产物的话,相对略高的反应温度在理论上会比相对略低的反应温度更适于获取低碳烯烃。下面将考察反应温度对各催化剂在费-托合成制烯烃反应中催化活性的影响。

如果催化剂的C-C偶合能力较强,就会导致C5+(即较长链烃类)的烃类选择性较高,C1~C4(即较短链烃类)的烃类选择性较低。为了获取更多高附加值的低碳烯烃产品,需要提高C2~C4的烃类选择性,降低C5+的烃类选择性,即从催化剂设计的角度看,需要尽量弱化催化剂的C-C偶合能力,同时最好能够尽量弱化催化剂的加氢能力。

表3~表6为不同反应温度下各催化剂在费-托合成制烯烃反应中的催化活性。

表3 不同反应温度下参比催化剂Ref在费-托合成制烯烃(FTO)反应中的催化性质Table 3 FTO performance of reference catalyst Ref at different reaction temperatures

如表2、表4和图4可知,催化剂A1的CO2-TPD中温脱附峰面积低于参比催化剂Ref,前者的高温脱附峰面积高于后者,说明高温煅烧并施加K2O助剂的处理,可以减少催化剂表面中等强度的碱性位,同时增加强碱性位。催化剂A1在每个反应温度的C5+烃类选择性均低于同一温度时的参比催化剂Ref,说明催化剂表面碱性的调变可以弱化催化剂的C-C偶合能力。催化剂A1的C5+烃类选择性并没有如理论推导那样随温度的升高而单向下降,而是在280 ℃升至300 ℃时呈下降趋势、在300 ℃升至330 ℃时转呈上升趋势。在330 ℃时催化剂A1的C5+烃类选择性(57.9%)已然升至接近参比催化剂Ref(62.5%)的程度。这些现象表明,调变表面碱性对催化剂C-C偶合能力的弱化作用,在较低反应温度区间(对应较低转化率区间)相当显著,但在较高反应温度区间(对应较高转化率区间)则会逐步丧失。也就是说,在较低反应温度区间对产物选择性起主导作用的是催化剂的表面碱性,在较高反应温度区间对产物选择性起主导作用的因素则逐渐变为反应温度本身。催化剂A1在每个反应温度的C2~C4烯/烷比均低于参比催化剂Ref,说明催化剂表面碱性的调变会增强催化剂的加氢能力。与参比催化剂Ref不同,A1的C2、C3、C4烯/烷比数值,全部符合烯/烷比随温度升高而上升的理论推导,表明A1的表面与乙烯分子之间的化学吸附作用不同于参比催化剂Ref的情况。

表4 不同反应温度下催化剂A1在费-托合成制烯烃(FTO)反应中的催化性质Table 4 FTO performance of reference catalyst A1 at different reaction temperatures

由表2可知,与参比催化剂Ref、催化剂A1相比,催化剂B1和C1的CO2-TPD中温脱附峰面积有所降低,高温脱附峰面积增加,表明含有铬酸锌、锆酸锌复合氧化物的载体对催化剂的表面碱性具有显著的调变作用。这使得催化剂B1和C1具有比催化剂Ref和A1更少的中等强度碱性位点、更多的强碱性位点。在B1和C1上,这种表面碱性的调变对催化剂C—C偶合能力的弱化作用更加显著,使得其C5+烃类选择性在低反应温度区间竟然低至个位数,这将非常有利于富产低碳烃(见表5和表6)。

表5 不同反应温度下催化剂B1在费-托合成制烯烃(FTO)反应中的催化性质Table 5 FTO performance of reference catalyst B1 at different reaction temperatures

表6 不同反应温度下催化剂C1在费-托合成制烯烃(FTO)反应中的催化性质Table 6 FTO performance of reference catalyst C1 at different reaction temperatures

在表5采用的330 ℃共同反应温度下,4种催化剂上C2~C4烯/烷比数值由高到低的顺序为:Ref(7.2)、A1(4.3)、C1(1.7)、B1(1.5);由表2知,CO2-TPD高温脱附峰面积由低到高的次序为:Ref(0)、A1(16567)、C1(30559)、B1(35548)。这表明,催化剂的C2~C4烯/烷比与表面强碱性位点数量之间呈反方向的关系。也就是说,强碱性位点越少,则抑制加氢的性能越好,C2~C4烯/烷比越高。

3 结 论

(1)探索了Fe/K分别担载在沉淀铁、Fe/K、铬酸锌型和锆酸锌型载体的4种催化剂的性质以及在费-托反应过程中的构效关系。碳酸钾不但可用作电子型助剂的来源,还可用作结构型助剂的来源。高温煅烧并施加K2O助剂的处理,可以减少催化剂表面中等强度的碱性位,同时增加强碱性位,降低单位质量铁元素的活性。含铬酸锌或锆酸锌的载体(ZnCr2O4·Cr2O3、ZnZrO3·ZrO2)对催化剂的表面碱性具有显著的调变作用,可以进一步增加材料表面强碱性位位点,有效遏制催化剂的C-C偶合能力。

(2)反应温度也是影响产物选择性的因素。在较低反应温度区间对产物选择性起主导作用的是催化剂的表面碱性,在较高反应温度区间对产物选择性起主导作用的则逐渐变为反应温度本身。