液压伺服控制系统油液污染及控制

宋云清,丁晓强

(1.伊犁职业技术学院,新疆伊宁 835000;2.伊犁丝路职业学院,新疆伊犁 835000)

0 引言

由于液压油选择不当及油液不清洁引起的故障,约占液压控制系统总故障率的70%。油液污染是指液压伺服控制系统的工作介质中,混入磨耗粉末、铸造砂、尘埃、水、空气等异物,使油液污浊。表示污染程度的量称为污染度。污染控制是指根据污染原因,有针对性地防止污染,并通过过滤器净化被污染的油液,使油液的清洁度满足允许使用的要求。

1 油液污染的危害

1.1 控制性能下降,伺服阀失灵

据统计,油液污染也是造成伺服阀工作性能被破坏的首要原因。因此,油液污染严重威胁液压伺服控制系统的正常工作。油液污染物中,主要成分是固体金属粒子,约占总量的75%,其次是尘埃等杂质,约占总量的25%,因此,固体金属粒子极大地危害液压伺服控制系统的正常工作。这种坚硬的固体粒子被称为“磨料催化剂”。因为硬粒磨损过程产生碎屑,经反复切压又会产生新的更坚硬的粒子,这样进行“磨损连锁反应”,使液压元件的磨损加速,寿命缩短。伺服阀芯径向间隙只有数微米,极小的金属粒子就会引起阀芯与阀套之间的摩擦,使伺服阀滯后增加,浸损阀的工作棱边,从而使阀的中间位置流量增加,也可能使阀芯黏着于阀套中,并会出现阻塞阀内部的节流孔,使阀完全失灵,会使整个系统性能慢慢变坏。伺服阀污染敏感性试验表明,每100 mL 油液中含有l~5 μm 的颗粒达到或超过(25~500)万个时,何服阀就会完全丧失机能。

总之,当系统出现间歇特性和其他不合理特性以及出现原因不明的故障时,首先应怀疑是油液污染引起的。

1.2 污染对液压元件的影响

油液污染物中的金属颗粒会使液压伺服系统中有相对运动的各元件表面的磨损加剧,引起损伤、咬死,缩短液压伺服系统中泵和阀的使用寿命。油液污染对泵的寿命起决定性作用,国外对飞机用柱塞泵的寿命研究报告中指出:每100 mL 中含污染物质量要小于3~35 mg,粒径10~15 μm 的颗粒小于3 万个,而且硬度高于莫氏6 度的颗粒不超过30%,柱塞泵才能达到50 h。

金属颗粒会使液压伺服系统密封件的破坏加速,拉伤磨损各元件的相对运动表面,导致系统泄漏的增加,直接影响元件和系统的性能。

油液污染物会黏着、堵塞过滤器滤芯,降低过滤器的通油能力,使液压泵工作困难。

1.3 油液变质

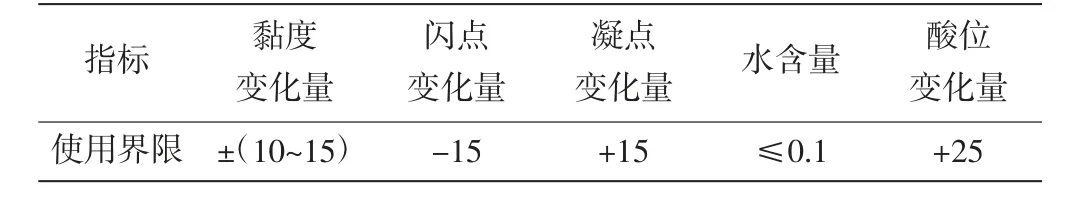

油液的变质将引起黏度的变化、酸度的增加,消泡性和低温流动性变差,缩短油液的更换周期,降低液压系统的抗磨性、防锈性、防腐性及润滑和冷却性。因此,工程机械液压油的主要性能指标必须在使用界限内变化,否则,就必须更换。主要性能指标的使用界限见表1。

表1 油液主要性能指标的使用界限 %

2 油液污染的原因

2.1 新购油液的污染

从厂商购进油液就已经污染,这是由于大气中尘埃的混入、大气和水分的浸入、容器漆料以及镀层的剥蚀、注油时橡胶粒脱落等所致。

2.2 新系统的固有污染

液压元件在装配和运转过程中,在液压系统工作之前,已经进入液压系统中的金属颗粒、粉尘、焊料焊渣、铸造砂等污染物。

2.3 工作过程中的污染

造成液压系统污染的主要原因是:在工作过程中,由于运动副之间的磨损、空气在油箱中凝结的水滴、返回油箱的泄漏油液、密封件的磨损、不恰当的清洗及尘埃都会造成污染物的混入。

2.4 油液变质引起污染

油液变质引起金属腐蚀,油液中产生金属粒子、锈片。

3 污染控制

3.1 设计和储运中要注意污染问题

对装有何服阀的液压装置,为了减少污染,从设计阶段就要注意如何减少污染,使配管尽量减少,装配时要保证高度清洁,要注意保存时的包装、搬运及运转中作防锈处理等。

3.2 装配前后

严格检查各液压元件,以满足安装要求。在运管过程中,应加盖密封高压软管的所有油口。装配前(新装或检修后重新装配)使用专业清洗液对所有零件必须认真进行恰当的清洗,铸件孔道内残砂及氧化皮不易清洗,有效办法是电化清砂处理或使用专门的清砂机清洗,还要进行高温、高压、高效能的清洗。用磁铁吸出液压元件内腔死角残存的铁屑,恰当清洗后,并对油口加盖封闭。新购油液进厂取样检验合格后,再过滤后方可使用。

3.3 防止污染物浸入

这种预防主要从装配和运转中进行控制,采取以下4 点措施:

(1)防止环境污染。装配车间充压及注意关闭门窗是防止大气灰尘污染的有效措施。

(2)采用“湿加工、干装配”。即装配前,对所有工序的操作,都采用润滑油和清洗液;装配时,将液压元件吹干。

(3)在试验台进行台架试验,如加载、高压跑合及清洗等。台架试验所用油液要比液压系统主机用油液容易污染,会产生液压元件的二次污染。因此,要设置多级试验台过滤系统,过滤器要有足够大的容垢量,易清洗,滤芯要始终保持清洁。此外加油用具要干净。

(4)防止新生污染。液压系统中,元件磨损产生的金属颗粒、元器件的锈蚀、漆料及镀层的剥落、高温及高压造成的油液变质等,都会生成新生污染物,因此,应设置合适的过滤器防止新生污染。

4 过滤器

过滤器是控制液压系统油液污染最经济有效的措施之一,它能保障液压系统正常可靠的工作,提升液压系统的工作性能,增加液压元件的使用寿命。因此选择过滤器必须合理,如果过滤精度选用过高会造成浪费,如果过滤精度过低会使液压元件过早损坏。

4.1 过滤器选择及考虑的主要因素

(1)过滤器耐压。

(2)过滤器寿命。

(3)高、低压力和静态压力。

(4)壳体的额定压力和疲劳极限。

(5)系统液压元件的敏感度。

(6)过滤精度。

(7)滤芯与油液的相容性。

(8)通流能力。

过滤器应根据过滤精度、通流能力、耐压等方面要求来选定其型号和规格。原则上吸油管过滤器的耐压不应大于1.38×10-2MPa,回油管路过滤器耐压不应大于3.45×10-2MPa。国外过滤器生产厂家向用户提供给定流量、油液黏度和所需寿命压力流量曲线,供用户选用。过滤器整个工作寿命期间,在前75%寿命期间,耐压是稳定的,而在后25%寿命期间,由于污垢逐渐聚集,耐压就会急剧增大。

4.2 过滤比

过滤器是一种比例控制器,用过滤比β 来表示过滤等级。它是指过滤器进油口一定尺寸范围内的污染粒子数与过滤器出口同样尺寸范围内粒子数的比值,如β10=2,是指过滤器入口粒径大于10 μm 的粒子数是出口同样尺寸范围内粒子的2 倍,即出口仍保留1/2 粒径大于10 μm 的粒子。

在选择过滤比β 时,主要考虑油箱的初始污染度和污染侵入速度,因为这两个因素决定过滤器要滤除多少污粒才能达到实际系统所需求的污染浓度,这就是选择过滤器的依据,应使系统污染保持在允许范围内。

油液的污染程度决定液压元件的使用寿命,且每种液压元件具有完全不同的抗污染能力,因此,过滤器的等级必须按照与液压元件抗污染能力相匹配原则选择,保障最敏感的元件正常工作进行选择。所以液压元件厂必须提供液压元件达到最长寿命所需的β 值。

4.3 过滤器特性分析

4.3.1 多次通过试验法

试验开始时,将实验用污染物连续不断地注入油箱,污染物与容器中的油液混合后用泵注入过滤器入口。污染物只能被迫被过滤器滤除,未能被滤除的污物仍在系统中循环。在试验过程中,在确定的间隔,定时的从过滤器入口段和出口段,取出油液试样进行检测,分析粒子尺寸和分布规律。当滤芯聚集一定数量的污染物,过滤器压降达到设计值时,试验结束。整个上述试验时间,就是过滤器寿命。注入油箱污染物总质量就是污染量。污染量分三部分:一部分为过滤器捕集的污物;一部分残留在系统中;还有一部分在提取试样时取出。因此,注入油箱的污物量总是大于过滤器上捕集的污物量。多次通过试验法的试验系统示意如图1 所示。

图1 多次通过试验法系统图和方框图

由于多次通过试验法的条件与实际工作情况相似,因此能正确的模拟过滤器实际工作状态,所以从数据上很容易推测出实际工作状况下过滤器的性能。

4.3.2 数学模型的建立

多次通过试验法反映出物质(污物)平衡理论关系,得到污物粒子平衡关系,即入口段粒子数=原有颗粒数+注入颗粒数-滤除颗粒数。

这个平衡关系,可用数学形式描述,即式(1):

式中:Nu,Nd分别为过滤器入口段和出口段单位体积油液中累计的大于规定尺寸的累计颗粒数;N0,Ni分别为单位体积油液中,原来积累和注入的流体中积累的大于规定尺寸的累计颗粒数;Q,Qi分别为通过过滤器的流量和注入试验系统的流量;V为在试验系统中循环的油液体积。

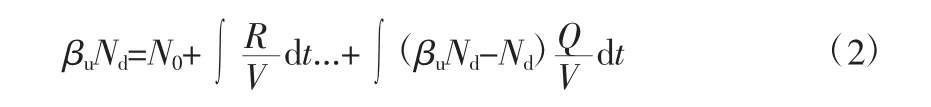

将过滤比βu=Nu/Nd代入式(1)整理后得式(2):

式中:R=NiQi为单位时间内注入系统内大于规定尺寸颗粒数,即输入速度。

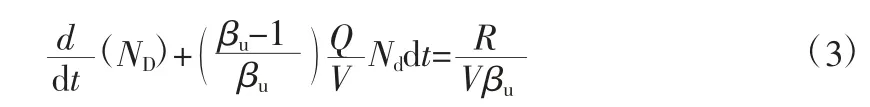

对式(2)微分,得式(3):

以上公式是过滤器过滤过程的控制关系式,它完整地描述了瞬态和稳态条件下,一个系统污染度与参数R、βu、V 和Q 之间的关系。

4.3.3 动态特性

过滤器是一种污染控制器,因此可面出污染控制方框图如图1b)所示。用此方框图可以真实的描述过滤器和过滤过程的控制情况。

再对式(2)积分,整理后为式(4):

式(3)称为污染控制方程。

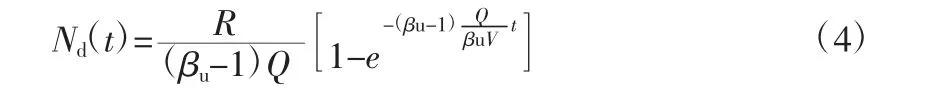

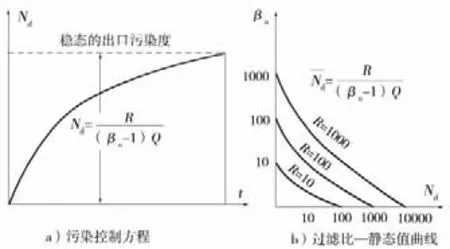

根据式(2)可绘制出一般污染方程曲线如图2a)所示。该曲线可以说明在一个具体的系统中,任何时间内过滤器出口段污染度与输入速度大小R 成正比,与通过过滤器的流量Q 和过滤因子βu-1 成反比。当Q 和R 确定后,βu>1 时,过滤器达到稳态,其静态值为式(5):

根据式(5),由在各种不同数值条件下输入速度绘出静态值与过滤比的函数关系画线如图2b)所示。图中清楚的表示出输入速度对出口段污染度的影响。如果不考虑输入速度增加,而要保持出口段污染度不变,则必须选用过滤比值大的过滤器。

图2 污染控制方程和过滤比—静态值曲线

5 结束语

如上所述,研究和探讨油液污染的原因并加以控制是十分必要的。采用易于维修的过滤器来控制油液的污染,是液压系统中不可缺少的一个组成部分,它可以有效地使污物颗粒大小限制在液压控制系统正常运转的范围内,保持油液的清洁度,保护液压元件不被堵塞,确保液压系统的正常工作。