改进钻杆管体淬火机喷嘴 提高生产换道效率

刘 聪,支鹏鹏,马韦华

(渤海石油装备制造有限公司钻井装备公司科技质量中心,河北沧州 062658)

0 引言

渤海装备钻井装备公司生产线以钻杆管体产品为主,不同规格产品的生产,热处理生产线都要有或大或小的调整,称之为生产换道。其中淬火机喷嘴与钻杆管体的中心对中找正耗费淬火机换道时间最多。为提高淬火机生产换道效率,对淬火机喷嘴进行设备改进,缩短了换道时间,有效增加了生产时间,取得了良好的效果。

1 钻杆整体淬火机及淬火工艺

钻杆管体是一种比较特殊的钢管产品,通常采用低合金钢或合金钢制造,在钻杆管体两端的加厚区,其壁厚比管体标称壁厚增加100%左右,壁厚增加造成产品淬火后管端直线度不易控制,内孔的变径也导致内喷水流线变化致使管端热处理后偏心不理想。钻杆管体淬火机见图1。

图1 钻杆管体淬火机

在钻杆管体淬火技术和淬火设备的发展、完善过程中,国内外各公司淬火方式各有不同。日本钢管淬火有全长内冷的工艺,国内有的采用淬火环的局部连续冷却,有的倾向于采用内冷+外冷。渤海装备钻井装备淬火机采用内冷+外冷的技术工艺,管体接料方式上采用整体升降旋转装置代替了斯惠顿装置,其优势在于大大节省了管体接料到淬火的时间。

2 淬火机改进内容

为提高生产换道的效率,公司组织生产技术人员对现场工艺、设备、岗位人员操作等进行研究,按照人、机、料、法、环的方式对整个过程进行了讨论与分析,针对生产过程中主要存在管体中心寻找困难的问题提出了3 个主要改进方向。

2.1 喷嘴增加挡片

喷嘴在调整时,需要将管体和喷嘴贴在一起进行测量比较中心是否一致。淬火机设备厂家也没有喷嘴与管体中心找正的专用工具,仅凭板尺目视等来查看喷嘴与管体两侧缝隙是否均匀来判断。喷嘴口径明显小于管体内径,当其紧贴在一起时,喷嘴与管体外径有20~40 mm 宽缝隙,这样造成对中没有基准测量,现场的找正全评岗位人员目测。

技术人员对喷嘴的结构进行了改进,在喷嘴出水端添加了一个圆形挡片,利用该挡片与管体实现对中。挡片的外径设计与相应规格的管体外径一致,这样对中只需要查看挡片边缘与管体外圆是否一致,能够快速确认管体中心与喷嘴中心一致找正。

2.2 喷嘴分段加工、现场焊接

喷嘴原来采用外协方加工焊接,现场直接采用喷嘴成品,这种方案存在喷嘴曲面精度不高、吹口与入水口偏移量难把握的缺点。改进了喷嘴的加工工艺,采用如下方案:

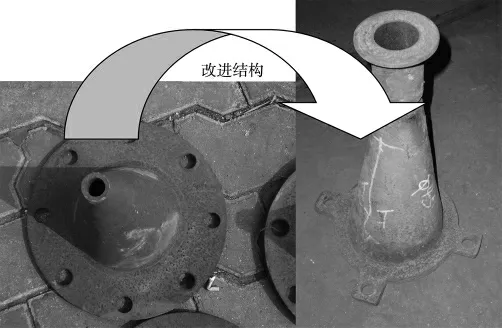

(1)喷嘴分解成法兰、喷嘴曲面、端部挡片等组件(图2),然后在生产现场进行焊接。

图2 喷嘴组件

(2)焊接时先将挡片点焊在管体一端,将法兰居中紧固于淬火机三通上,将喷嘴曲面的两端点焊在挡片和法兰上,最后整体取下焊接牢固。

现场采用这种方案后,喷嘴成品质量有了明显提高,装配后的形状能够很好的符合现场使用。

2.3 法兰连接改进为长爪密封板连接

淬火机上的喷嘴是焊接结构,本身粗加工,焊接控制再好也存在组装的时候调整找正的问题,其他厂家均采用在连接法兰上加大螺栓孔或者开椭圆槽等方式来调整,这些方式的弊端在于调整难度比较大、范围比较窄,每次都需要钳工敲敲打打调整,浪费时间比较多。为此重新设计采用了一种新的连接方式。

该方式利用长爪密封板代替螺栓孔,调整范围由原来3~5 mm 增加至10~15 mm。喷嘴结构通过增加圆形挡片、更改连接方式,再重新设计喷嘴法兰结构(图3),该整体结构获得了国家实用新型专利。

图3 喷嘴法兰结构改进

该喷嘴包括挡片、水平管段、喷嘴曲面和密封板,水平管与挡片焊接固定,另一端与内喷嘴的出水口焊接固定,密封板与内喷嘴的入水口焊接固定,法兰与进水管采用螺栓固定,法兰与进水管之间有密封板,密封板外侧有4 个外凸长爪,长爪密封板的长爪分布在法兰的螺栓孔之间,使喷嘴对中调节范围增加,并实现喷嘴在平面内转动,便于调节喷嘴的对中性,在操作过程中,只需松开法兰的螺母,旋转长爪密封板即可,比传统增大螺栓孔、开椭圆槽方式更加的方便快捷。

3 淬火机改进后效果

经过对喷嘴结构的改进,并对岗位人员进行了培训,经过现场使用淬火机收到良好效果,喷嘴换道的时间明显缩短,直接提高了淬火机的换道效率,缩短了热处理生产换道的时间,增加了有效生产工作时间。钻杆管体产品的各项机械性能参数符合标准及客户要求,金相组织为回火索氏体,管体晶粒度能够达到9级,淬火机的改进很好的满足了标准要求。