抽油机连杆结构疲劳强度分析及优化改进

赵伟军,万 凯,史建兵

(中国石油吐哈油田公司,新疆吐鲁番 838202)

0 引言

石油资源在我国整个能源结构体系中占有非常重要的位置,为国民经济发展做出了非常重要的贡献。抽油机是石油开采中必不可少的机械设备,在所有形制的抽油机中,游梁式抽油机以其显著优势在实践中得到了比较广泛的应用。抽油机包含很多结构部件,任何一个结构部件出现故障都会影响抽油机的正常稳定运行。连杆结构是游梁式抽油机的重要结构件,由于抽油机的工作环境恶劣,且连杆结构工作时需要承受交变载荷,在工程实践中容易出现微裂纹甚至疲劳断裂,对抽油机的正常稳定运行构成严重威胁。利用先进的疲劳分析技术分析游梁式抽油机连杆结构的疲劳强度,在此基础上对连杆结构进行优化改进,以提升连杆结构的疲劳性能。

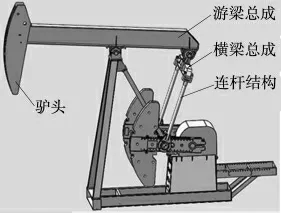

1 游梁式抽油机主要结构

在我国石油开采实践中,使用较多的游梁式抽油机是C-456D-305-144型。该型号抽油机重要的机械结构主要有驴头、游梁总成、横梁总成和连杆结构等,不同机械结构之间的相互配合,实现抽油机的各项功能。抽油机正常工作时,动力驱动系统输出的动力需要经过减速装置,进而驱动曲柄轴做低速旋转运动,再通过连杆结构将低速旋转运动转换成为驴头的上下往复运动,最后带动抽油泵做周期性的往复运动,实现抽油的目的。

2 建立游梁式抽油机有限元模型

2.1 建立三维模型

通过SOLIDWORKS 软件建立游梁式抽油机的三维模型,考虑到抽油机的实际结构非常复杂,为了在确保计算结果的前提下提升计算速度,建立模型时将一些对计算过程和结果基本没有影响的结构进行忽略处理,重点对连杆结构进行建模分析。图1 为利用SOLIDWORKS 软件建立的游梁式抽油机三维模型。为了确保计算结果的准确性,模型建立过程中,所有参数按照C-456D-305-144型抽油机实际尺寸。模型建立后导出为STP 格式,以便进一步导入ANSYS 软件中建模。

图1 游梁式抽油机三维模型

2.2 建立有限元模型

2.2.1 材料属性设置

将建立好的三维模型导入ANSYS 软件进行进一步建模。首先需要对抽油机各结构件材料属性进行设置,不同结构件材料类型存在差异,本研究主要的研究对象是连杆结构,以下主要对连杆结构材料属性进行说明。结合游梁式抽油机的实际情况,连杆结构的生产制作材料主要为ZG230-450。该材料的弹性模量和泊松比分别为172 GPa 和0.3,屈服强度和抗拉强度分别为230 MPa 和450 MPa,密度为7.823 g/cm3。将上述材料属性输入ANSYS 软件中进行计算。

2.2.2 网格的划分

网格划分是有限元模型非常关键的环节,网格类型和网格单元大小会对计算过程和结果产生重要影响。ANSYS 软件中内置很多种类型的网格单元,本模型中选用六面体单元进行网格划分,最终划分得到的网格单元数量和单元节点数量分别为16 786 和18 324。

2.2.3 设置加载条件

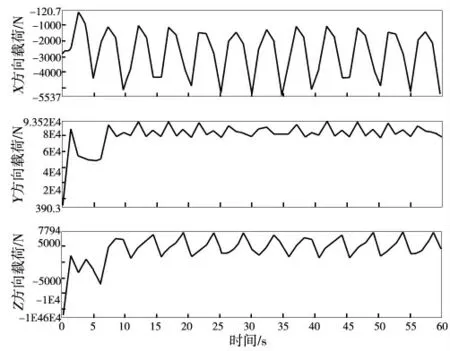

利用专用传感器测量游梁式抽油机连杆结构运行时X、Y、Z 方向上的载荷,结果如图2 所示。由图2 可知,连杆结构在3个方向上均承受循环载荷,因此有必要对连杆结构的疲劳行为进行深入分析与研究。连杆结构承受的最大载荷在Y 方向上,大小为9.352×104N。为简化计算和分析过程,主要研究连杆结构在1×106次循环加载条件下的疲劳寿命情况。

图2 连杆结构循环加载载荷情况

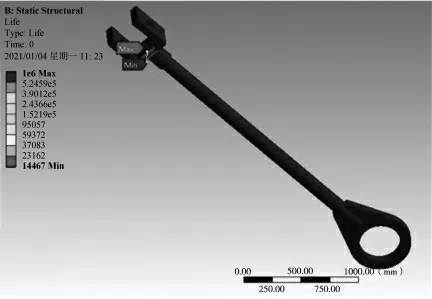

3 连杆结构疲劳强度结果分析

建立游梁式抽油机有限元模型后,在ANSYS 软件中调用计算分析模块对模型进行计算,计算完成后对结果提取分析。图3、图4 为游梁式抽油机连杆结构疲劳安全系数和疲劳寿命分布云图。疲劳安全系数分布云图指的是在给定的循环次数下,连杆结构不同部位的安全程度。安全系数超过1,则认为该部位相对安全,安全系数小于1,则认为该部位存在疲劳断裂的危险。从图3 可以看出,连杆结构的疲劳安全系数绝大部分位置均大于1,但仍有少数区域安全系数小于1,主要集中在连杆套筒部位,最小安全系数值为0.586 68。疲劳寿命分布云图指的是连杆结构能够承受的最大循环次数。由于本研究中将循环次数设置为1×106次,因此所得结果中疲劳寿命最大值为1×106次。疲劳寿命最小值为14 467 次,意味着该部位在经历14 467 次循环加载后会发生裂纹甚至断裂,该位置同样处于连杆套筒部位。

图3 连杆结构疲劳安全系数分布云图

图4 连杆结构疲劳寿命分布云图

基于以上分析可知,连杆结构在经历循环加载时,连杆套筒部位的疲劳性能最差,最容易出现疲劳裂纹。因此有必要对连杆结构中的连杆套筒进行结构优化改进,以提升该部位的疲劳性能,从而提升连杆结构的性能,为游梁式抽油机的安全稳定运行奠定坚实的基础。

4 连杆结构的优化改进研究

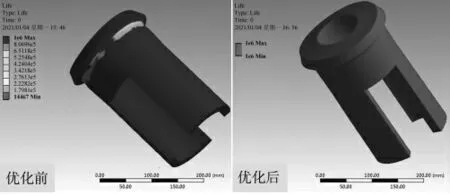

深入分析游梁式抽油机工作过程,认为连杆结构中的连杆套筒部位容易出现疲劳损伤的原因,主要是抽油机工作时较大的惯性力对装置的正常运行造成很大冲击。因此需要采取措施降低惯性力的大小,以降低冲击力。惯性力主要与零部件的质量有关,所以需要对连杆结构进行轻量化设计。考虑到连杆套筒的疲劳性能最差,以连杆套筒的长度、凸缘厚度、内径为优化目标,结合实际情况将上述3 个参数的取值范围分别设置在230~270 mm、18~22 mm、58.5~70.5 mm 范围内进行计算;以连杆结构的最大变形量和最大应力为约束条件,分别控制在0.02 mm 和200 MPa 以内,确保连杆结构满足静力学受力要求;以连杆结构最小疲劳寿命为优化目标,要求最小疲劳寿命超过1×106次。整个优化计算过程在ANSYS 软件中进行,优化过程主要是改变3 个变量不断地进行迭代计算,并对计算结果进行比较。

在ANSYS 软件中经过多次循环迭代计算后,最终确定最优连杆套筒长度、凸缘厚度、内径分别为231.07 mm、20.176 mm、55.168 mm。对应的连杆结构最大位移量和最大应力值分别为0.018 9 mm 和58.696 MPa,最小疲劳寿命为1×106次,图5为连杆套筒优化前后的疲劳寿命分布云图。可以看出,不管是位移量还是应力值,均控制在相对较小的水平,且疲劳寿命也达到了相关要求。以上性能参数能够满足连杆结构的实际使用需要。

图5 连杆套筒优化前后疲劳寿命分布云图

优化改进前连杆套筒长度、凸缘厚度、内径分别为255 mm、20 mm、64.5 mm,对应的连杆结构质量为17.271 kg,优化改进后连杆结构质量降至13.426 kg。连杆结构重量降低,意味着其惯性力降低,对整个结构造成的冲击有所减缓,因此整个连杆结构的疲劳寿命有了显著提升。

5 结语

连杆结构是游梁式抽油机的重要构成部分,但该结构在工作时需要承受显著的循环载荷,容易产生疲劳损伤,进而影响抽油机的正常稳定运行。利用SOLIDWORKS 和ANSYS 软件建立抽油机有限元模型,分析连杆结构的疲劳性能,发现连杆套筒部位最容易出现疲劳损伤。基于此,利用ANSYS 软件对连杆套筒结构进行优化改进,改进后的连杆结构质量明显降低,在满足静力学要求的情况下,其疲劳寿命有了显著提升。