120 t转炉合金扇形阀限位检测技术改造

卢 刚

(山东钢铁股份有限公司莱芜分公司检修事业部,山东济南 271104)

0 引言

山钢自动炼钢控制技术已投入使用,既可以提高钢水质量,降低生产消耗,又可以提高生产效率,改善工人劳动条件。为保证钢水质量,精准添加合金是炼钢工序重要部分,随着转炉冶炼节奏的加快,对合金扇形阀限位检测的精准度提出了更高的要求。

目前,合金扇形阀的启停状态由焊接在合金扇形阀上的上机械限位和下机械限位进行检测,上机械限位为开限位,下机械限位为关限位,整个检测装置安装于13 m 平台。

1 改造前存在的问题

(1)机械限位长期处在环境较为恶劣的高温、多灰尘处,一些杂质、垢片等经过高温烤过后易堆积于机械限位上,长期堆积后会将机械限位卡死,使其无法正常进行扇形阀开闭检测,影响生产进程(图1)。

图1 改造前状态

(2)机械限位位于较为恶劣的环境中,现场线路及限位平均每月需更换1 次,中间最少进行2 次故障维护,型钢炼钢厂共4座转炉,每年需用于更换的机械限位达96 只,大大缩短机械限位的使用寿命,增大设备成本,同时浪费大量人力资源进行维护。

(3)故障处理时间长,需要检修人员先做好防护,从9 m 平台先经过爬梯上到13 m 平台,现场无有效照明设施,检修人员必须一人作业,一人使用手电配合,在对机械限位及线路进行检查时,需先对设备进行清灰,因积渣凝固于机械限位上,开盖检查清理处理时间长,有的甚至无法打开,严重延长故障抢修时间。

(4)管理与维护难度大。合金扇形阀处于13 m 独立小平台,空间狭小,上下爬梯困难,操作人员思想意识不到位,认为电气设备与操作无关,对现场积灰清理不够及时。同时由于现场环境恶劣,日常点检维护人员也不愿上去进行检查,造成现在以修待检的现象。

2 合金扇形阀电气改造方案

2.1 检测元件选型

合金扇形阀限位检测元件选用光电开关代替原机械限位,以方便维检人员能够及时准确的判断其工作状态。日常维护中,机械限位是否正常无法直观进行确认,必须由一名检修人员上13 m 平台左右摇动限位撞杆,另一人在9 m 操作箱处观察限位指示灯有无显示。而光电开关自带指示灯,使用一铁件靠近检测部位,其上指示灯亮则证明该光电开关处于正常状态。

2.2 设备改造方案

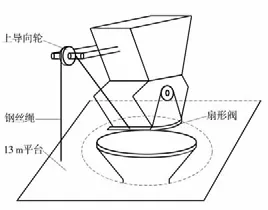

合金扇形阀处于13 m 独立平台(图2),空间狭小、上下爬梯困难是增大维护难度的主要因素。此次改造加设一套牵引装置,将限位检测机构由13 m 平台改至9 m 平台上(图3)。

图2 13 m 平台结构

图3 9 m 平台结构

将下支架固定在9 m 平台上,上检测开关和下检测开关固定安装在下支架上。其牵引装置包括钢丝绳、上定滑轮、下定滑轮和坠砣。上定滑轮和下定滑轮对钢丝绳起导向作用,由钢丝绳牵引限位挡铁上下移动。上定滑轮转动连接在位于扇形阀门上方的上支架上,下定滑轮转动连接在下支架上,钢丝绳绕过导向机构并向上穿过13 m 平台与扇形阀门固定,在钢丝绳的下端固定坠砣。

在下定滑轮钢丝绳绕过的一侧以及下支架上分别固定连接有固定鼻子。通过固定鼻子和坠砣共同对钢丝绳起限位作用,使钢丝绳始终在上、下检测开关的垂直线上,保证上检测开关或下检测开关能够检测到限位挡铁。

2.3 电气运行原理

当扇形阀门关闭时,扇形阀门拉动钢丝绳,钢丝绳牵引限位挡铁,使限位挡铁位于上检测开关位置处,上检测开关检测到限位挡铁,表示扇形阀门此时为关闭状态;当扇形阀门打开时,扇形阀门上移,钢丝绳下移,钢丝绳牵引限位挡铁下移,使限位挡铁下移至下检测开关位置处,下检测开关检测到限位挡铁,表示扇形阀门为打开状态。

3 改造效果

设备自2019 年4 月完成改造后(图4),现场线路及限位由每月更换一次变为一年更换一次,极大降低了设备成本。新合金扇形阀限位检测机构位于9 m 平台上,远离13 m 平台的恶劣环境,能够有效避免恶劣环境对电气元件造成损害,既提高设备稳定性,降低了设备故障率,保证对扇形阀门的正常检测工作,延长了电气元件的使用寿命,无需工作人员频繁进行设备维护。

图4 改造后状态

从高空有限空间作业变为低空宽阔区域作业,改善现场作业条件,减少了设备管理与维护过程中的部分环节,使维检人员能够高效、快速的对设备进行故障判断,提高了工作效率。

4 结语

随着智能化、自动化水平的提高,设备状态检测成为现代设备管理的重要组成部分,是提高设备管理与维修技术水平必不可少的手段。目前山钢已投入一键式炼钢、液面自控、自动测温取样、自动打号机等多项自动化设备,选用合适的检测元件,确保其检测精度及灵敏度,及时准确地查出故障及故障隐患,减少停机时间,打破以修待检的局面,保障设备稳定顺行是下一步的工作重点。