烟包模具的机械精度要求与维修要点分析

金叶南

(湖南福瑞印刷有限公司,湖南长沙 410100)

0 引言

在烟包印刷中,卷筒纸由凹印机印刷后,经过中间的烫金、二维码印制等工序,最后进入离线模切机模切成为单个烟包。模具是离线模切机将纸卷模切成形的关键工作单元,是一种高精度、难维护、难调校、常需拆卸的机械组件(图1)。质量上,要求烟包四周切边光滑无纸毛纸灰,毛巾刃直角边切透,小飞机处不带废;工艺上要求烟包无大小张,套印准确;刀刃耐磨损。因此,模具很大程度上制约机器运行速度和产品质量。模具图案拼版方式有多种,现以2×8 烟包小盒为例进行阐述,分析其机械精度要求和维修要点,供同行参考。

图1 2×8 烟包小盒模具

1 模具结构

模具为独立的工作单元,通常由上辊、下辊、滚枕、机架、齿轮组等部件组成(图2)。上辊与下辊两端轴头分别为2 个32016 轴承背靠背安装,轴承安装于轴承座孔内,然后与轴承座一起安装于机架上;上、下机架通过其中间定位销定位后,由4 根弹性拉杆锁紧;滚枕安装于上、下辊辊体两端并贴紧,上、下辊由齿轮组带动实现同步转动。刀块表面刻出刀刃,安装于上辊表面相应的凹槽并拼成烟包形状;下辊辊体表面加工M4 的螺纹孔,以安装清废针,辊体表面镀硬铬60 HRC。

图2 模具结构

(2)更换新的联轴器符合过渡配合。设备开启后轴头泵振动符合标准范围。

2 关键部位机械精度要求

2.1 上、下辊

上、下辊选用40Gr,经锻造成形后,自然时效1 年以上,加工时做调质处理24~26 HRC,以减少加工变形。上辊刀块凹槽需有粗、半精、精三道铣削工序,并保证宽度尺寸公差为0~0.015 mm、深度公差0~0.05 mm。下辊表面淬火55 HRC 后,表面镀硬铬,铬层厚0.03~0.05 mm;清废针螺纹孔M4 深度9±0.1 mm。

2.2 机架与机架组件

本部分包括机架、轴承座、拉杆、定位销等;机架选用45#钢,采用锻压和调质热处理以改善其金相组织,减少成品变形。轴承座选用40Gr,并做调质处理30 HRC。机架内孔与轴承座配合为Φ170(H6/js5),加工时实配间隙为0.015~0.025 mm;轴承座内孔与轴承外圈配合为Φ125(H5/js6),装配时选用合适的轴承,使其齿轮端实配间隙为0.005~0.01 mm,另一端为游动端,实配间隙为0.01~0.02 mm;上、下机架销孔与定位销配合为Φ20(H7/k6)。拉杆为Φ9 细长轴,45#钢调质处理28 HRC。

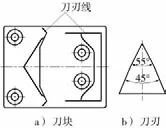

2.3 刀块

刀块选用瑞士进口材料,采用专炉热处理后表面淬火硬度60±1 HRC,其外周尺寸公差0~-0.015 mm(图3)。刀刃高度1.3~1.6 mm,并采用复合角形式,刀刃顶部角度取55°、根部取45°;刃线宽度0.03~0.05 mm,新刀取0.03 mm 为宜。

图3 刀块与刀刃

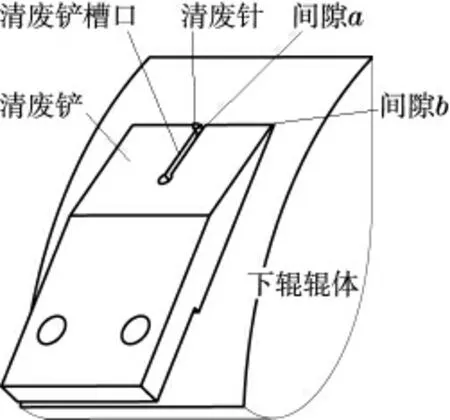

2.4 清废铲与清废针

清废铲与清废针均为易损件(图4)。清废针依次由扎针部分、六方、螺纹三部分组成,安装于下辊表面M4 螺孔内,扎针露出辊体表面,采用不锈钢材料,M4 螺孔深9 mm,六方+螺纹的长度8.7 mm,安装时确保六方不高于辊体表面。清废铲采用优质黄铜,安装时保证其底面与下辊表面相切,刃口紧贴辊体并确保间隙b=0.03~0.05 mm,避免与辊体表面摩擦而损坏铬层;清废铲槽口两侧与清废针均保证间隙a=0.2 mm。

图4 清废铲与清废针

2.5 各部件装配后整体精度

上辊部分:滚枕跳动≤0.01 mm,刀刃跳动≤0.005 mm。下辊部分:滚枕跳动≤0.01 mm,辊体表面跳动≤0.005 mm。上辊刀刃与下辊表面间隙0.002~0.003 mm。

3 实际问题与维修要点分析

模具在实际运行中,常表现出的问题有纸毛、纸灰、粘连、未切透、大小张等质量问题,以及刀刃崩裂、清废针带废、刀刃线偏斜、局部未切透、连接点、清废针断裂、下辊表面掉铬等机械问题。质量问题一般是模具日常使用的渐变过程,主要由刀块加工和修磨工艺决定;机械问题一般由于各部件尺寸精度、形位精度、磨损、间隙变大、装配精度等因素引起。

3.1 轴承、轴承座、机架

轴承、轴承座、机架三者是保证模具精度与正常工作的基础件,当模具表现出振动大、刀刃异常磨损、下辊辊体表面铬层出现线条压痕等现象,则需考虑三者配合面磨损值超差。轴承座外圆与机架内孔间呈上下方向对称磨损,此处间隙≥0.05 mm,则修磨机架内孔,轴承座外圆实配加工并保证设计间隙;齿轮端轴承为轴向定位安装,其外圈与轴承座内孔间磨损较小,但游动端因间隙较大而致使磨损也大,当此处间隙≥0.04 mm,则需要更换轴承座和轴承。

3.2 机架、定位销、拉杆

机架销孔、定位销之间的磨损是造成刀刃线偏斜、上辊刀刃与下辊表面间隙不能调平整的重要原因。定位销与销孔为小间隙过渡配合,是上辊刀刃与下辊轴线对中的关键点,维修时此处常被忽视。当二者配合间隙≥0.05 mm,则需要修正销孔,并实配定位销,保证设计间隙。

拉杆是将上、下辊通过机架锁紧的部件,受力部位为Φ9细长轴,其作用是保证模具模切压力,并力求压力稳定。因为模切力不连续,拉杆表现为脉动式受力,承受交变载荷,容易疲劳。模具装配时,用专用工具测量其受力后的伸长量为0.45 mm 即可。维修时,应反复测量其自由长度与受力后的伸长量,以确定拉杆是否疲劳。一般在模具运转2000 万转时可以更换新拉杆。

3.3 刀块

一方面,刀块的损坏有两种情况:①刀刃突然崩裂,为保证刀刃足够的强度,刀刃截面采取复合角形式,根部采用45°夹角,确保刀刃宽度不过宽,顶部为55°夹角,确保刀刃耐磨,同时刀刃高度在1.3~1.6 mm,确保刀刃在切纸时能承受较大的折弯力矩,减少根部弯曲应力;②渐进式磨损,这属于正常磨损,一般需要送修或加工新刀。

另一方面,刀块与辊体刀块凹槽的配合:当其表面刀刃与相邻刀块刀刃相连成一条刀刃线时为小间隙配合,一般为0.01~0.02 mm,否则两刀刃相连处间断点间距大,模切时烟包上留有连接点甚至出现切不断的现象;如果此处为小过盈配合,相邻刀刃受挤压,刃尖将因此而崩裂受损。

3.4 清废铲与清废针

清废铲与清废针安装不正确,将使二者磨损过大过快,是模具异常损坏的关键点。常表现为模具带废,废纸再次进入模切区,废纸与待模切纸张叠加,刀刃因受到突变且倍增的切断力而被压坏甚至崩刀。安装时,注意将清废针拧紧、六方拧紧部位不高于辊体表面、不歪斜、扎针尖锋利不卷曲;同时确保扎针与清废铲槽口两侧间隙a=0.2 mm,当槽口磨损时两侧间隙a≥1.0 mm 时,应更换新清废铲。清废铲一般存在刃口缺口、刃口不平正、槽口宽度太宽等问题,安装时其底面与辊体表面相切、刃口紧贴辊体、间隙b=0.03~0.05 mm。清废铲与清废针需要常检查、常更换。

4 总结

模具作为一个工作单元,组成部件多,影响模具精度和使用寿命的因素也很多。维修过程中,不仅需检测单个部件精度是否符合要求,还应规范装配,保证各配合部位合理的间隙;不能仅关注刀刃、辊体表面的磨损,还应检查机架、轴承等运转部件的磨损量。只有严格控制过程参数,模具维修和使用才能迈上更高的台阶。