FOCKE350 内框纸接头新型检测装置的研制

徐国现,陈 圣,权发香,王茂方

(红云红河集团会泽卷烟厂,云南曲靖 654200)

0 引言

在包装硬包小盒时,内框纸为必备原辅材料之一。内框纸在随机位置会含有接头部分,必须准确检测并剔除,由于原检测装置的不稳定性,漏检、误检现象时有发生。但是,目前在用的内框纸接头检测装置是原机自带,设备制造商对其进行技术保护,无法再加以开发革新,导致了此套检测装置出现技术落后、维修困难等问题。有鉴于此,问题,研制一套新的内框纸接头检测装置,以解决原检测装置准确率低、故障率高、维修成本高昂等问题,提升“精益制造”能力,满足车间降本增效的要求。

1 背景

1.1 硬盒烟包质量的需求

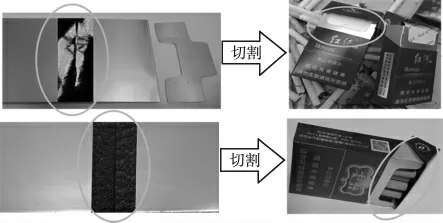

在硬包包装过程中,由于辅料供应商制造工艺原因,内框纸中会随机出现内框纸接头(图1)。按照生产工艺要求,内框纸接头必须进行精确检测并进行处理,严禁带有内框纸的烟包流向下一道工序。

图1 FOCKE350 内框纸接头

FOCKE350 原机自带内框纸接头检测装置(图2)。班组人员反映,原检测装置误检、漏检现象频发,不仅增加了机组人员的工作负担,甚至会提高相关机组人员质量考核的难度。

图2 FOCKE350 内框纸接头专用检测装置及安装位置

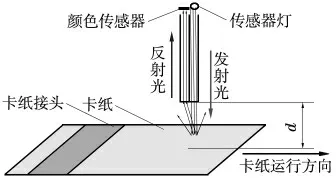

1.2 原机自带检测装置工作原理

查阅FOCKE350 相关的设备资料可知,原检测装置是通过反射式光纤感应不同颜色的物面反光不同来实现检测,在生产过程中,由于原检测装置采用固定灵敏度设置,内框纸纸面与光纤头的距离发生变化d、光纤头积灰、烟丝飞溅、内框纸换牌等都会导致误捡、漏检现象(图3)。

图3 原检测装置分析原理

以上不可控外因直接制约了内框纸接头检测的精准性,导致其误捡、漏检率过高。设备维修人员反映,该检测装置的准确性取决于“光纤头与内框纸的检测距离及相对位置”和“光纤头的清洁程度”。在生产过程中,光纤头容易积灰导致误检,尤其是换牌时,内框纸颜色发生变化,须进行调校、维修。

2 创新思路及方法

(1)提高内框纸接头检测装置的检测精度和抗干扰能力,使其能够及时分辨内框纸接头部分,适用于烟丝、烟尘较多的FOCKE350 硬包包装场合。

(2)从检测原理入手,采用更为先进的检测技术来检测内框纸的接头位置。

(3)采用更为先进的内框纸面特征提取方案,提取内框纸与接头的特征。

(4)自主编制软件,对提取的特征进行判断、比较并进行实时监测。

(5)利用平面镜反射原理,使装置布局更为合理。

3 改进理论分析

3.1 设计层面理论分析

对FOCKE350 现有内框纸接头检测装置进行调查,发现光纤头感光面积小(Ф2 mm),光纤头积灰或烟丝飞溅直接影响检测的稳定性。内框纸接头新型检测装置拟选用相机采集纸面图像进行图像分析,检测面积(4 cm×2 cm 的矩形)将大大增加,在受到干扰的情况下误漏检次数将极大降低。

3.2 参数可靠性方面分析

(1)原有检测装置采用固定灵敏度设置,换牌、积尘、烟丝飞溅将导致检测出现误检和漏检,此时须由维修人员进行灵敏度调整,而且灵敏度没有进行量化,只能靠经验,可靠性不高。

(2)新装置采用“逐帧差”算法(始终以上一帧图片作为参考),具有很强的判异和抗干扰能力,受到轻微干扰时可以智能地辨别“真伪”接头。它避免了传统检测的单一性,可以运用于不同颜色的内框纸接头检测。

(3)新装置拟采用图像识别技术,该技术已较为成熟且参数调整可以量化、可视、简单快捷,可以提高检测结果的准确性。

4 改进方式

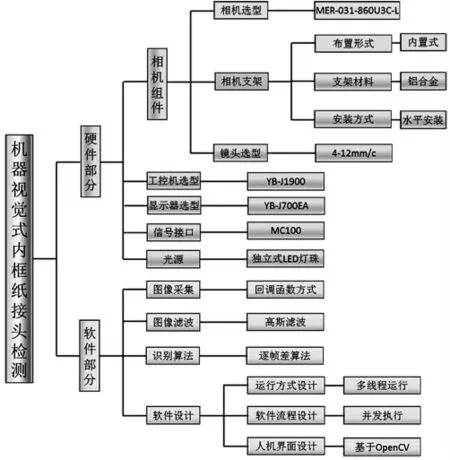

4.1 系统结构

系统结构综合树如图4 所示。

图4 系统结构综合树

4.2 人机界面

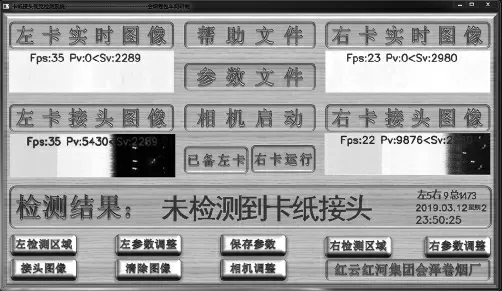

人机界面的实现有基于MFC 和基于OpenCV 的两种方式。由于图像滤波和图像识别都需要运用OpenCV 视觉库进行,为了兼容采用基于OpenCV 的方式进行人机界面开发,人机界面的设计应以简洁、美观、方便为原则(图5)。

图5 人机界面设计

4.3 核心算法

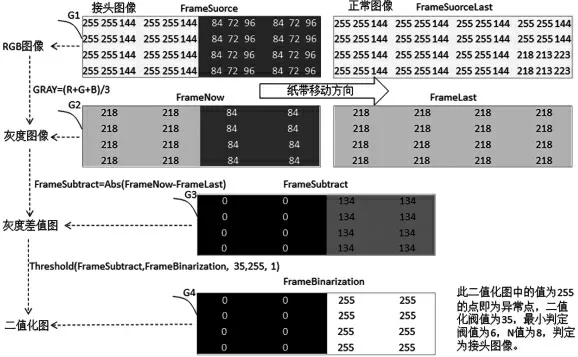

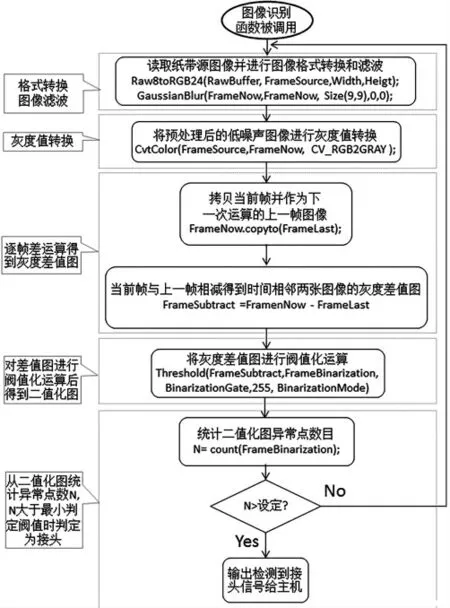

用当前帧每一像素点的灰度值减去上一帧相同二维坐标对应像素点的灰度值,得到时间相邻的两张图像的灰度差值图,对该图进行二值化阀值处理:当灰度差值大于设定的“异常点阀值”时,改写该点灰度值为255,并将该点作为异常点;当灰度差值小于设定的“异常点阀值”时,改写该点的灰度值为0,当处理完所有像素点后得到一张二值化图;对二值化图进行异常点数目统计,当异常点数目大于“最小判断阀值”时,判定为检测到内框纸接头(图6、图7)。

图6 逐帧差算法示意

图7 核心算法流程

通过实验发现,逐帧差算法特别适合该项目。该算法能够在不调整参数的情况下检测不同牌号的内框纸接头,此算法始终以上一帧图像(FrameLast)作参考,属于随动设定,具有很强的抗干扰(灰尘、烟丝飞溅、光强变化、检测距离变化等)能力。

4.4 代码实现

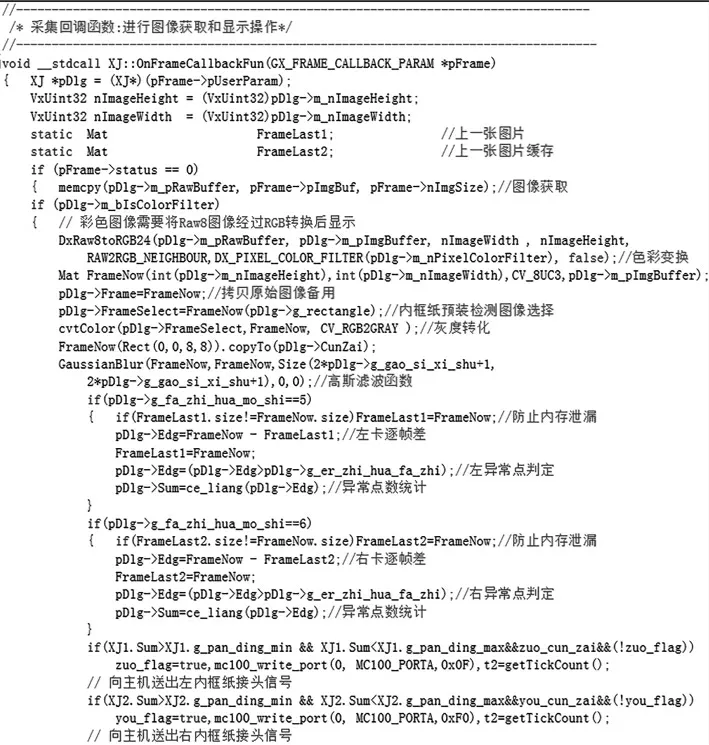

项目程序所有代码有5824 行,本次检测的关键代码如图8所示。

图8 内框纸接头识别模块程序关键代码

4.5 安装过程

(1)拆除原机内框纸接头检测装置,给新型检测装置腾出空间。

(2)在支架内安装镜面、光源。

(3)将相机安装在支架内。

(4)将相机支架装在机器上。

(5)安装工控机,连接其与显示器、相机及信号接口电气线路(图9~图11)。

图9 镜面、光源、相机安装于相机支架内

图10 电气线路连接

图11 安装后内框纸接头新型检测装置

4.6 调试运行

4.6.1 采集帧率的确定

经过计算,FOCKE包装机每秒生产7包烟,则有7 张内框纸经过,检测视窗范围只有内框纸长度的1/3,为避免漏检问题,采集帧率至少为21 帧/s。为确保安全,放出50%的余量,最终采用32 帧/s 的采集速度。

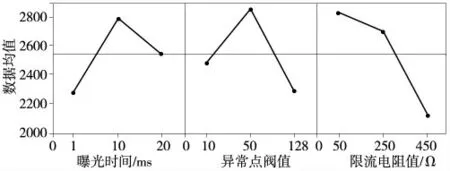

4.6.2 利用正交实验确定曝光时间、光源亮度和异常点阀值

(1)实验目的。为了使接头图像与非接头图像容易区分,通过实验确定曝光时间、光源强度、异常点阀值3 个因子的最佳组合,使得n 值尽可能大(望大值),其中n=n1-n2,n1为接头图像异常点数,n2为非接头图像异常点数。

(2)挑因素选水平。对影响n 值的因素进行逐一筛选,得到影响n 值的3 个可控因素,分别是曝光时间、异常点阀值和光源亮度,分别选取3 个水平(表1)。由于没有“光照强度计”来测量光源亮度因子,采用了间接测量的方法:在光源回路中有一个串联的限流滑变电阻,该电阻值与光源亮度呈反比,即光源亮度I=k/R。其中,I 为光源亮度,k 为比例系数,R 为电阻。n 值的主效应如图12 所示。

表1 影响n 值的3 个可控因素的水平分布

图12 n 值主效应图

(3)选择L9(34)正交表安排实验,R 为j 列极差(图13):①通过“直接看”的方法,第5号实验的水平组合A2B2C3 为直接看的好条件(它是通过实验实践直接得到,比较可靠);②由极差r 的大小顺序可以得出,光源亮度对n 的影响最大,由主到次的顺序为:光源亮度>异常点阀值>曝光时间>实验误差;③借助Minitab 16 将实验结果导入,通过统计、方差分析绘制出主效应图,得到“算一算”之后的较优组合,也为A2B2C3。因此,确定较优参数组合为:曝光时间50 ms,异常点阀值50,限流电阻阻值50 Ω。

图13 L9(34)正交实验方案

4.6.3 最小判定阀值的确定

通过正交实验结果记录,第5号实验结果显示无内框纸接头时异常点数为15,有内框纸接头出现时异常点数为3471,因此,最小判定阀值设定为(3471-15)/2=1728。

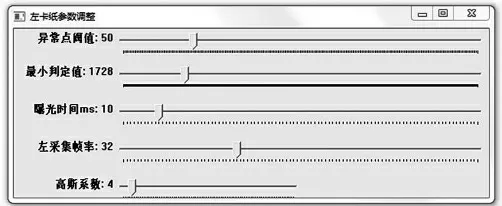

4.6.4 较优参数设定

按正交实验得出的较优参数组合进行参数设定,如图14所示。通过200 个接头检测结果的验证,准确率达到了目标要求100%,检测能实时监测内框纸接头并向主机发送正确信号。

图14 最佳参数设定

5 改进效果

FOCKE350 内框纸接头新型检测装置研发前后进行对比后可以发现,误漏检率由改进前的8.9%降低至0;“平均每月维修次数”由改进前的2.48 次/(月·台)降低至0.25 次/(月·台),效果很好。

包装机内框纸接头检测装置的价格由原来的48 454.8 元降至7962 元,可节约48 454.8-7962=40 492.8 元/台。

6 课题创新点

(1)创新点1:检测精度可达100%。FOCKE350 内框纸接头新型检测装置具有高精度的检验功能,正常情况下其检测精度高达100%且可以有效排除外界干扰,准确地判异内框纸接头的存在,有效地保障了卷烟产品质量,提质增效。

(2)创新点2:适用范围广。帧间差算法的运用,使得该装置具有很广的适用范围,利用色彩阀值的差值运算,可适用于各种型号内框线的检测。