磷酸铁锂锂离子电池循环寿命的加速模型

吴欢欢,邵素霞,朱振东,彭 文

(合肥国轩高科动力能源有限公司,安徽 合肥 230012 )

锂离子电池的寿命实际测试需要较长的时间,无法满足产品的开发需求,因此,寿命加速衰减实验十分重要。寿命加速衰减实验是将待测电池置于影响性能的加速应力下,进行循环测试,在不改变失效机理的前提下,将得到的实验数据与数学统计假设相结合,构建应力与性能之间的加速模型,再根据该模型外推正常应力条件下的性能信息。该方法可提高实验效率,降低成本,快速评估产品的使用寿命。目前常见的加速应力有电流、温度和放电深度(DOD)等[1-3]。E.V.Thomas等[1]在研究老化条件[如温度、荷电状态(SOC)等]对电池容量衰减的影响时,发现容量衰减与工作温度及SOC有关,并根据实验结果,给出了容量衰减的加速模型。

基于以上研究背景,本文作者以磷酸铁锂(LiFePO4)/石墨体系锂离子电池为对象,分别研究工作温度、充放电倍率及DOD等因素对锂离子电池循环性能的影响,基于阿伦尼乌斯公式,构建锂离子电池温度及倍率循环寿命的加速模型。

1 实验

1.1 电池制作

实验以额定容量为2.7 Ah的自制软包装LiFePO4/石墨体系锂离子电池为测试对象。

以N-甲基吡咯烷酮(深圳产,电池级)为溶剂,将正极活性材料LiFePO4(合肥产)、导电炭黑Super P(广东产,电池级)、导电石墨KS-6(广东产,电池级)和聚氟乙烯(PVDF,深圳产,电池级)按质量比96.0∶0.5∶1.0∶2.5混合成正极浆料,并涂覆在12 μm厚的涂碳铝箔(广东产,≥99.8%)上,在120 ℃下烘干,之后辊压(压实密度为2.35 g/cm3)至130 μm厚,分切成990 mm×60 mm的正极片。

以去离子水为溶剂,将负极活性材料石墨(深圳产,电池级)、导电炭黑Super P、羟甲基纤维素(河南产,电池级)和丁苯橡胶(河南产,电池级)按质量比95.5∶1.5∶1.2∶1.8,混合成负极浆料,并涂覆在10 μm厚的铜箔(广东产,≥99.8%)上,在120 ℃下烘干,之后辊压(压实密度为1.65 g/cm3)至110 μm厚,分切成1 027 mm×63 mm的负极片。

将极片与Celgard 2400膜(深圳产)用卷绕方式制成尺寸为8 mm×70 mm×80 mm的电池,在80 ℃下真空(-0.095 MPa)干燥12 h后,注入电解液1 mol/L LiPF6/EC+DEC+EMC(体积比1∶1∶1,深圳产)。电池中负极容量过量10%。

1.2 电性能测试

化成:电池在常温下以0.02C恒流充电4 h,静置5 min;以0.10C恒流充电2 h,静置5 min,在45 ℃下老化10 h,结束后,放气,二次封装。

分容:化成后的电池在2.00~3.65 V以0.10C循环1次,0.33C循环3次。将0.33C循环容量记为分容容量。

为了确保电池加速循环失效的机理不变,规定实验中电池的循环温度为25~55 ℃[2],循环倍率均不超过2.00C[3]。具体实验分组为:在25 ℃下,固定DOD为100%,设置循环倍率为0.50C、1.00C和2.00C,研究倍率对电池性能衰减的影响;固定循环倍率为1.00C,设置循环区间DOD为30%、50%、70%和100%,设置循环温度为25 ℃、45 ℃和55 ℃,研究循环温度及DOD对电池性能衰减的影响。每组实验设置2只电池,以保证数据的可靠性。详细分组情况见表1。

表1 加速循环实验的计划表

将电池置于CT-9004-5V5A-G4高精度电池性能测试柜(深圳产)上,进行循环测试,电压为2.00~3.65 V。实验前,待测电池先以0.20C循环3次,用小倍率激活,再以0.50C循环3次,然后以1.00C循环3次定容,定容容量为Q0。电池循环过程中,每隔200次以0.50C循环3次(100%DOD),进行容量测试,比较不同加速应力的作用大小;此外,1.00C不同DOD循环的电池,每隔400次还需以1.00C循环3次(100%DOD),进行定容,修正不同DOD循环的放电时间,修正公式见式(1)。

(1)

式(1)中:Q1为电池循环过程中的实际容量;Q0为定容容量;D为放电深度;60为以1.00C、100%DOD为基准放电一次所需的时间;td为放电时间。

上述充电过程均采用恒流-恒压充电模式(即以某电流恒流充电至3.65 V,转恒压充电至电流为0.05C)。当电池容量降为初始容量的80%时,循环停止。

2 结果与讨论

2.1 不同加速应力对电池循环寿命的影响

不同温度、倍率及DOD时,电池循环容量每隔200次循环容量的标定数据衰减曲线见图1。

图1 不同条件下锂离子电池循环的容量衰减曲线Fig.1 Capacity fading curves of Li-ion battery cycled under different conditions

从图1(a)可知,在25 ℃、45 ℃和55 ℃下,电池1.00C循环的寿命分别为4 379 h、2 094 h 和437 h;从图1(b)可知,在25 ℃下,电池2.00C循环的寿命为1 506 h,以0.50C循环8 772 h,容量保持率仍有84%;从图1(c)可知,DOD对电池的循环寿命没有明显影响。由此可知,循环倍率与工作温度对锂离子电池的循环性能衰减具有较好的加速效果,因此,实验重点考察温度、倍率与电池循环性能的关系。

2.2 温度加速模型

在锂离子电池温度加速模型的研究中,电池循环的容量损失率(Y)与循环时间(t)满足阿伦尼乌斯公式[4],即:

(2)

式(2)中:T为热力学温度;A为指前因子;Ea为活化能;R为理想气体常数;Z为幂律因子。

由于电池循环过程中输出的容量与循环时间呈正比例关系,式(2)可转化为:

(3)

(4)

式(3)-(4)中:A′为指前因子;Q为电池循环过程输出的总容量,可表达为单次循环容量的叠加,即:

(5)

式(5)中:Q′为单次循环的容量,n为循环次数。

由式(4)拟合得到的不同温度下电池循环时的lnY-lnQ曲线,见图2。

图2 不同温度下电池循环时的lnY-lnQ拟合曲线

从图2可知,不同温度下电池循环的lnY与lnQ均呈现较好的线性关系,由式(4)拟合得到的斜率即为Z。相关文献指出[5],Z与温度无关,是与电池循环衰减机制有关的参数,因此,选取中间值0.82。

在一定温度范围内,活化能的数值保持不变[2]。结合拟合曲线截距B的表达式为:

(6)

从式(6)可知,截距的差异主要由温度导致。

将两个温度值代入式(6),得到A与Ea的数值,再代入式(3),可得到电池温度加速模型的表达式:

(7)

为进一步验证上述模型的普适性,将45 ℃下电池30% DOD与100% DOD循环的实验数据代入式(7),得到相应容量损失率下的容量输出值。在30%DOD时,Y=8.15%,实验和拟合得到的Q分别为911 Ah、847 Ah;在100%DOD时,Y=22.62%,实验和拟合得到的Q分别为2 991 Ah、2 931 Ah。

对比循环过程中电池实际输出的容量值与理论计算的容量值,代入相对偏差表达式:

(8)

式(8)中:X为电池输出容量的实验值与拟合值的相对偏差。可知,1.00C30% DOD循环时,X≈6.46%,1.00C100% DOD循环时,X≈1.77%。上述现象在一定程度表明,在考察的温度范围内,温度加速模型可准确地模拟不同温度下电池1.00C循环过程中的容量变化趋势。

2.3 倍率加速模型

锂离子电池在以不同倍率循环时,容量损失率与循环时间同样满足阿伦尼乌斯公式[6]。

研究倍率加速模型时,循环测试均在25 ℃下进行,即T保持不变,故式(2)可写成:

Y=Arate×tZ

(9)

式(9)中:Arate为Y-tZ的斜率,计算公式见式(10)。

(10)

式(9)可转化为:

lnY=lnArate+Zlnt

(11)

由式(11)拟合得到的不同倍率下电池循环的lnY-lnt拟合曲线见图3。

图3 不同倍率下电池循环时的lnY-lnt的拟合曲线

从图3可知,不同倍率下电池循环的lnY与lnt均呈现较好的线性关系。由式(11)知,拟合得到的斜率即为Z值。当倍率为0.50C、1.00C和2.00C时,lnY-lnt拟合曲线的Z分别为0.741、0.851和0.783,R2分别为0.989、0.996和0.995。不同倍率拟合得到的Z值约为0.8,而Z是与电池衰减机理相关的参数。在考察的倍率范围内,电池的衰减机制保持不变,此处Z选取与上述温度加速模型一致的0.82。

将Z值代入式(9),即得到:

Y=Arate×t0.82

(12)

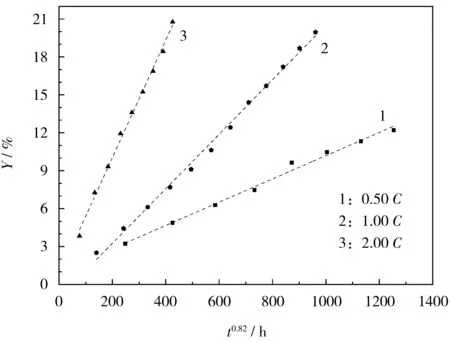

由式(12)得到不同倍率下电池循环时Y-t0.82的拟合曲线,见图4。

从图4可知,不同倍率循环下的容量损失率Y与循环时间t0.82均呈现较好的线性关系,拟合得到的斜率即为Arate。当倍率为0.50C、1.00C和2.00C时,Y-t0.82曲线的Arate分别为0.009 2、0.021 6和0.046 4,R2分别为0.989、0.996和0.996。将Arate与电池循环倍率进行模型拟合,发现Arate与电流I(即循环效率)之间呈现较好的线性关系:

图4 不同倍率下电池循环时Y-t0.82的拟合曲线

Arate=0.022 7×I

(13)

Arate与循环倍率拟合的关系见图5,其中R2=0.996。

图5 不同倍率下电池循环时Arate-I的拟合曲线

综上所述,得到倍率加速模型的表达式为:

Y=0.022 7I×t0.82

(14)

根据该加速模型,在实际电池寿命测试时,可通过电池在相对高倍率循环的实验数据,推断出电池在小倍率循环时容量的变化趋势,缩短电池寿命测试时间。

此外,通过相应的容量损失率与循环时间,对不同倍率下电池循环至容量损失率为5%、10%、15%及20%等处的Arate进行单点计算。将计算得到的Arate与整个循环过程拟合得到的Arate相比较,见图6。

从图6可知,高倍率循环时,单点计算的Arate出现明显浮动,在某一容量损失率后趋于稳定,仅在循环后期与整体拟合的Arate较为接近;而在0.50C倍率循环时,单点计算的Arate变化较小,且均与整体拟合的Arate较为接近。在进行小倍率寿命测试时,可以通过电池循环初期计算的Arate代替整个循环过程的Arate,代入式(14),即可推断出电池循环后期容量的变化趋势,缩短电池寿命测试的时间,但当电池进行高倍率循环时,该方法的预测误差将会增大。

图6 不同倍率下单点计算Arate与整体拟合Arate的比较

3 结论

本文作者对不同加速应力下(温度、倍率及DOD)电池循环寿命的加速模型进行了研究。循环倍率及温度对电池循环寿命的衰减的加速效果较明显,而DOD对电池的循环寿命影响较小。基于阿伦尼乌斯公式,分别构建电池循环的温度加速模型及倍率加速模型。通过该模型,在电池寿命测试时,可由高温或大倍率循环时的实验数据推断电池在相对低温或小倍率循环时的容量变化趋势,缩短电池寿命测试的时间。采用倍率加速模型,在电池进行小倍率循环寿命测试时,可通过循环初期的实验数据外推电池循环后期的容量变化趋势。该加速模型预测精度较好且具有较强的普适性,在LiFePO4正极锂离子电池寿命测试中的应用前景较好。