甲基三氟乙基碳酸酯对高电压三元材料的影响

义丽玲,刘 蕊,全家岸,周 立

(广州天赐高新材料股份有限公司,广东 广州 510760 )

高能量密度锂离子电池的开发,不但受电极材料特性的限制,也受电解液体系电化学稳定电位窗口对能量密度的影响。常规碳酸酯溶剂既有以碳酸二甲酯(DMC)、碳酸甲乙酯(EMC)和碳酸二乙酯(DEC)为代表的链状碳酸酯,也有以碳酸丙烯酯(PC)、碳酸乙烯酯(EC)为代表的环状碳酸酯。这些溶剂在高电压下不稳定,会造成锂离子电池体系性能下降,原因是氧化电位较低,高电压下会发生氧化分解[1-2]。开发高电压电解液,是高电压电极材料大规模应用的关键。

氟代溶剂是目前研究较为深入的一类高安全性锂离子电池电解液用有机溶剂。氟具有很强的电负性和弱极性,氟代溶剂具有凝固点低、闪点高、抗氧化性强、对电极的浸润性好等优点[3]。含氟化学键键能强,通过氟取代活泼元素,能提高溶剂的氧化分解电压,从而提高溶剂的热稳定性和电化学稳定性[4]。目前,有大量将氟代酯类电解液应用于高电压LiNi0.5Mn0.3Co0.2O2、LiNi0.5Mn1.5O4等材料的报道[5]。L.Xia等[6]利用密度泛函理论(DFT)研究了氟代碳酸乙烯酯(FEC)作为高电压电解液的氧化分解机理,发现该物质可在镍锰酸锂材料表面形成固体电解质相界面(SEI)膜,抑制电解液的分解。X.Fan等[7]配制了以氟代碳酸乙烯酯(FEC)、3,3,3-三氟碳酸丙烯酯(FPC)和1,1,2,2-四氟-2,2,2-三氟乙基醚(HFE)为溶剂的全氟代电解液1 mol/L LiPF6FEC+FEMC+HFE(质量比2∶6∶2),能同时在锂负极和正极形成含氟化合物的保护层。氟代物能抑制电解液和电极材料之间的副反应,将电解液的稳定电位窗口扩展到3.5~5.0 V,Li‖LiCoPO4电池在1C倍率下循环1 000次的容量保持率高达93%。Y.Zhu等[8]将全氟烃基取代的碳酸亚乙酯(PFO-EC)加入高压锂离子电池电解液1.2 mol/L LiPF6/EC+EMC(质量比3∶7)中,当加入量为0.5%时,Li1.2Ni0.15Mn0.55Co0.1O2‖石墨电池在高电压(4.6 V)下能稳定循环200次。这主要是由于添加剂在循环过程中形成了双层钝化膜,阻止了电极/电解液界面的副反应。高昂的成本及PFO-EC添加剂复杂冗长的合成过程,使全氟电解液难以在商业化电解液中应用。

甲基三氟乙基碳酸酯(FEMC)作为电解液氟代添加剂,具有耐高电压和可以在正极成膜的特点,有望在三元正极材料LiNi0.6Co0.2Mn0.2O2(NCM)锂离子电池中得到应用。本文作者研究FEMC作为电解液添加剂,在4.35 V高电压下对NCM电极/电解液界面副反应和阻抗大小的影响,还探讨了FEMC添加剂对电池循环寿命和倍率性能的影响。

1 实验

1.1 电解液配制

以EC(广州产,99.99%)、DEC(广州产,99.99%)和EMC(广州产,99.99%)为溶剂,LiPF6(九江产,99.95%)为锂盐,在充满高纯氩气[w(O2)<10-5%]的手套箱中配制基础电解液1 mol/L LiPF6/EC+DEC+EMC(质量比3∶5∶2)。向基础电解液中加入质量分数为3%、5%和7%的添加剂FEMC(江苏产,99.90%),制得实验电解液。

1.2 极片制备

将1.5%的聚偏氟乙烯(PVDF,湖南产,电池级)溶解于3-甲氧基-N,N二甲基丙酰胺(C6H13NO2,广州产,电池级)溶液中,制得胶体;将2%的导电剂炭黑(天津产,电池级)加入上述胶体中,搅拌均匀;再加入96.5%的LiNi0.6Co0.2Mn0.2O2(深圳产,电池级)并混合均匀,涂覆在16 μm厚的铝箔(河南产,电池级)上,在85 ℃下干燥10 h。经压片机(深圳产)以3 MPa的压力压片,裁剪成直径为16 mm的正极圆片(约含10 mg活性物质)。

将人造石墨(江西产,电池级)、导电炭黑(法国产,电池级)、羧甲基纤维素(东莞产,电池级)和丁苯橡胶(日本产,电池级)按质量比96.0∶1.0∶1.5∶1.5混匀,用超纯水搅拌制浆,涂覆在12 μm厚的铜箔(广东产,电池级)上,在120 ℃下真空(0.05 MPa)干燥24 h,再以3 MPa的压力压片,剪裁成直径为18 mm的负极圆片(约含12 mg活性物质)。

1.3 电池组装

在氩气气氛中完成电池的装配。以金属锂片(上海产,电池级)为参比电极、正极片为研究电极及Celgard 2400膜(美国产)为隔膜,装配CR2025型扣式半电池。将正极片、负极片和Celgard 2400隔膜装配成CR2025型扣式全电池。电解液的用量均为30 μl。

1.4 电化学性能测试

1.4.1 充放电性能测试

在常温(25 ℃)下,用BTS-610电池测试仪(深圳产)对电池进行充放电性能测试,电压为2.70~4.35 V。

循环测试步骤为:电池以0.1C(18 mA/g)的电流循环3次;以0.5C的电流循环100次。倍率性能测试步骤为:电池依次以0.1C、0.2C、0.5C、1.0C、2.0C和5.0C循环5次。

1.4.2 交流阻抗和线性扫描测试

在常温下,用CHI614E电化学工作站(上海产)对电池进行交流阻抗和线性循环伏安扫描测试。交流阻抗的频率为10-2~105Hz,交流振幅为5 mV;线性循环伏安扫描的电压为3.0~7.0 V,扫描速度为0.1 mV/s。

1.5 电极表面分析

将循环100次后且荷电状态(SOC)为0的扣式半电池在充满氩气的手套箱内拆解。正极片用DMC(广州产,99.99%)清洗3次,去除表面残余的锂盐和溶剂,在室温下氩气气氛中干燥12 h后,用JEM2100h透射电子显微镜(TEM,日本产)进行形貌观察。

1.6 电极表面成分分析

在充满氩气的手套箱内拆解循环10次后且SOC为0的扣式半电池。正极片用DMC清洗3次,去除表面残余的锂盐和溶剂,在室温下氩气气氛中干燥12 h后,用Kratos Axis Ultra多功能光电子能谱仪(英国产)分析成分,工作电压为15 kV,发射电流为15 mA,Al-Kα射线(Eb=1 486.7 eV)。

2 结果与讨论

2.1 Gaussian模拟

前线轨道理论是开发高电压电解液的有力工具。分子的最高占据轨道能量(HOMO)越高,轨道中的电子越不稳定,就越容易失去而被氧化;相反,分子的最低未占据轨道能量(LUMO)越低,就越容易得到电子而被还原[9]。采用密度泛函理论(DFT),可以模拟计算出某一分子结构的HOMO、LUMO值,用于推测该物质的耐氧化性、耐还原性。溶剂经氟代以后,由于氟强烈的吸电子效应,HOMO明显降低,导致溶剂耐氧化性能提高。EMC和氟代溶剂FMEC的结构以及HOMO/LUMO能级列于表1。

表1 常规溶剂和氟代溶剂的结构及HOMO/LUMO能级[10]

从表1可知,EMC氟代后的氧化电势有所提高。

2.2 电化学性能测试

采用不同电解液组装的半电池在4种电解液中的循环性能见图1。

图1 采用不同电解液组装的半电池的循环性能

从图1可知,向电解液中加入FEMC后,电池的循环性能得到提高。含有3%FEMC电解液的电池第100次循环的容量保持率为92%;含有5%FEMC电解液的电池性能最好,经过100次循环,仍保持94%的容量;而增加FEMC的含量至7%时,容量保持率由加入FEMC前的74%提高至90%。

为进一步对比不同电解液的大电流放电性能,在不同电流下分别循环5次,进行倍率性能测试,倍率性能见图2。

图2 采用不同电解液组装的半电池的倍率性能

从图2可知,在0.1C倍率下,含有5%FEMC、未添加FEMC的电池的首次放电比容量分别为183.1 mAh/g、182.1 mAh/g。当电流达到2.0C时,含5%FEMC的电池放电比容量仍然有153.3 mAh/g;当电流继续增至5.0C时,含5%FEMC的电池仍然具有较高的比容量(约140.3 mAh/g)。未添加FEMC的电池在2.0C倍率下的放电比容量只有132.3 mAh/g;当电流增至5.0C时,放电比容量为96.3 mAh/g。以上分析可知,5%FEMC的电池倍率性能最优。

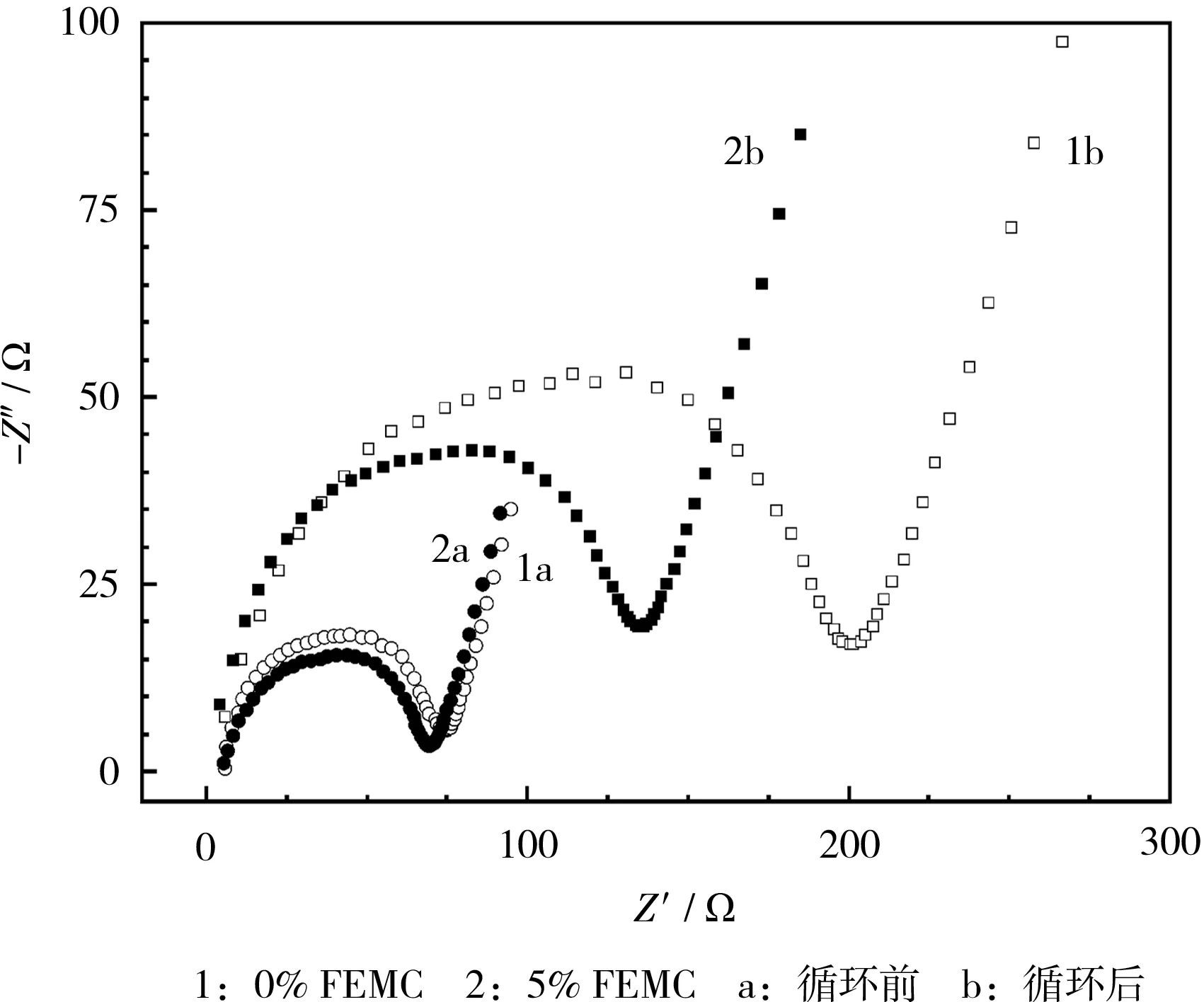

为进一步评估电化学性能改善的原因,对采用未添加FEMC和含有5%FEMC的电解液组装的电池进行了交流阻抗测试,结果如图3所示。

图3 采用不同电解液组装的半电池在循环前后的交流阻抗谱

交流阻抗谱由低频区的直线和高频区的半圆构成。低频区域的斜线对应正极材料中Li+扩散的阻抗;高频区的半圆表示电荷转移阻抗(Rct)。从图3可知,在循环前,使用未添加FEMC和含有5%FEMC电解液的NCM半对称电池具有相似的界面电阻(Rs)和Rct;在循环100次后,相较于使用未添加FEMC电解液的电池(Rs和Rct分别为10.8 Ω和160.3 Ω),使用5%FEMC添加剂电解液的电池的Rs(8.2 Ω)和Rct(108.2 Ω)更低。这表明,在反复的Li+嵌脱过程中,FEMC形成的保护膜有利于增强界面的稳定性及Li+的传输。

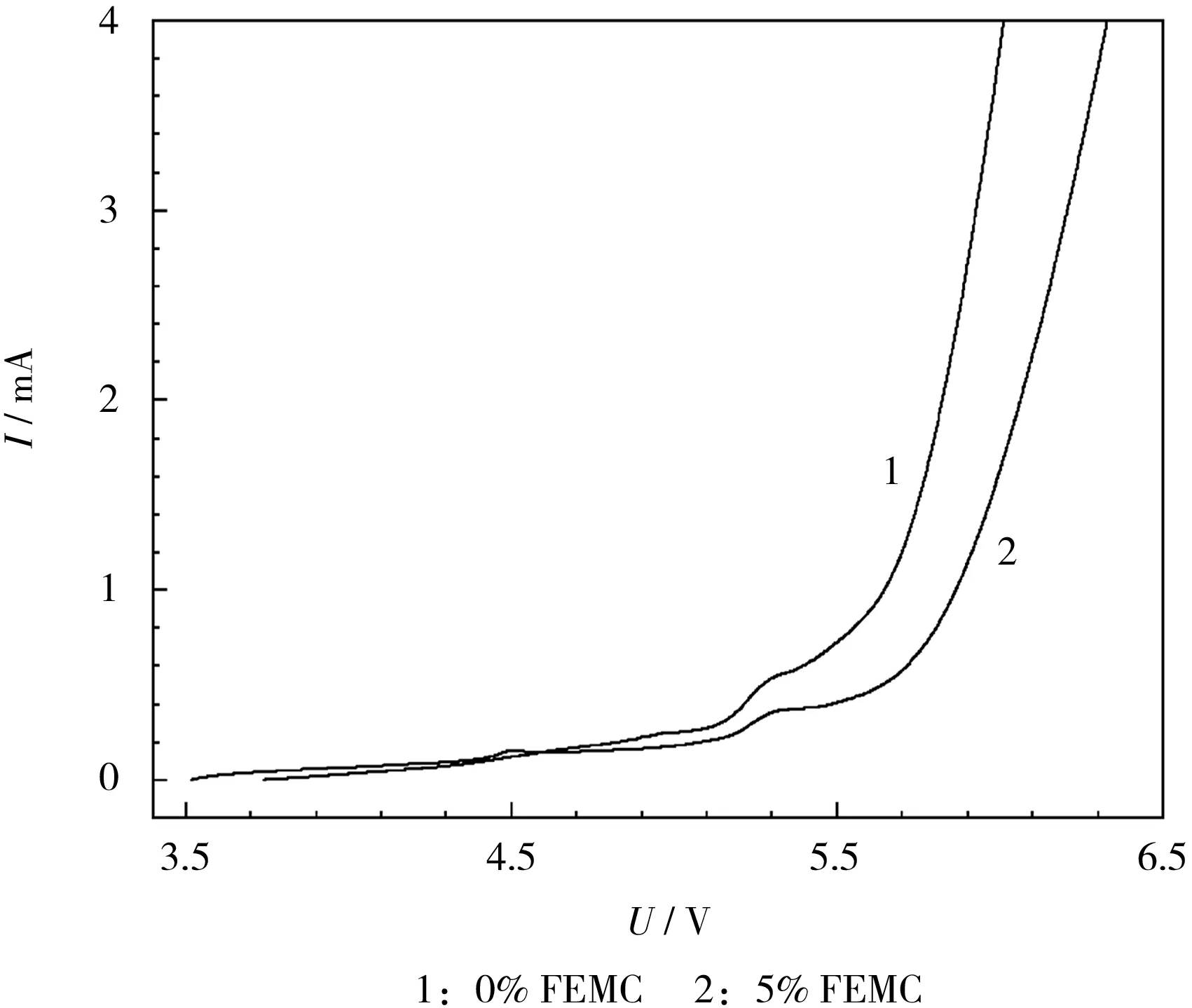

未添加FEMC和含有5%FEMC的电解液的线性扫描循环伏安曲线见图4。

图4 两种不同电解液的线性扫描循环伏安曲线

从图4可知,两种电解液在5.25 V左右均有氧化峰,对应于EC的氧化峰。含有5%FEMC的电解液在4.50 V处存在氧化峰,是因为FEMC比EC提前氧化,可抑制EC的氧化分解。

2.3 结构成分分析

为进一步研究FEMC添加剂对NCM材料在循环过程中结构稳定性的影响,对循环前及未添加FEMC、含有5%FEMC的电解液中0.5C倍率下循环100次后的NCM正极材料的形貌进行了对比,结果见图5。

图5 在不同电解液中循环前后的NCM正极材料的TEM图

从图5可知,循环前的材料表面干净、光滑;在未添加FEMC的电解液中循环100次,NCM正极材料的结构被破坏,且表面覆盖了一层厚薄不一的电解液分解产物;在含有5%FEMC的电解液中循环的NCM材料,结构保持完整,表面覆盖了一层约20 nm厚的均匀电解质界面(CEI)膜。结果表明,FEMC作为添加剂,可在正极材料表面形成稳定的保护膜,抑制循环过程中的结构变化,提升材料的电化学性能。

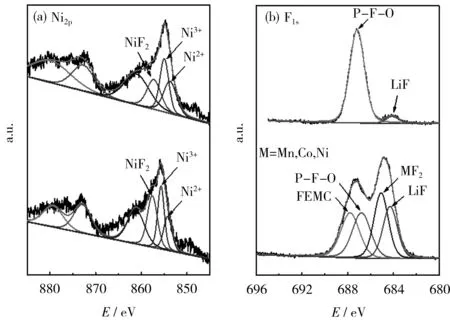

进一步对循环10次的半电池的NCM正极表面进行X射线光电子能谱(XPS)分析,结果见图6。

图6 采用不同电解液的半电池循环10次后的NCM正极表面的XPS

图6中,在854.1 eV、855.2 eV和857.8 eV处的峰分别归属于Ni2+、Ni3+和NiF2,表明Co和Mn元素的引入可还原部分Ni元素;在684.9 eV和686.8 eV处的峰分别归属于LiF和P-F-O官能团。由此可知,添加5%FEMC后,NiF2和LiF的含量提升,表明FEMC可在正极表面形成保护膜,抑制电解液的分解,减少电极/电解液界面层间的副反应。

2.4 机理及全电池分析

基于以上分析,FEMC在高电压下形成CEI膜的反应机理与文献[11]提出的反应机理吻合,如式(1)-(3)所示。

使用两种不同电解液的全电池的循环性能见图7。

图7 使用两种不同电解液的全电池的循环性能

从图7可知,全电池循环100次的容量保持率,由未添加FEMC电解液电池的64%(由168.5 mAh/g衰减至107.8 mAh/g)提高到使用含有5%FEMC电解液的92%(由168.9 mAh/g衰减至155.4 mAh/g),说明FEMC改善了全电池的循环性能。

3 结论

碳酸酯体系电解液存在易燃、耐氧化性能差、高电压下易氧化分解等问题,限制了高压正极材料的实际应用。本文作者以Gaussian软件的计算结果为依据,以FEMC作为添加剂,研究了不同含量FEMC对NCM高电压体系的影响。研究发现,FEMC在4.50 V处有一个较强的氧化峰,且在正极表面形成了一层分布均匀的CEI膜,对正极起到保护作用,降低了电池的阻抗,提升了循环性能和倍率性能。在2.70~4.35 V的电压窗口下,经100次循环后,容量保持率由74%提升至94%;在5.0C大倍率下,放电比容量由96.3 mAh/g提高至140.3 mAh/g。结果表明,氟代添加剂是高电压电池体系的重要发展方向。