循环流化床预热燃烧试验研究及数值模拟

潘 飞,朱建国,刘敬樟

(1.中国科学院大学,北京 100049;2.中国科学院 工程热物理研究所,北京 100190)

0 引 言

煤炭在中国能源结构中占据主导地位,燃煤过程中产生的氮氧化物(NOx)是大气污染的主要来源之一[1]。随着中国对于节能减排、污染物排放要求的提高,如何减小燃煤过程NOx排放成为当前热点。

降低燃煤过程NOx排放的方法主要分为2类:低氮燃烧技术和烟气脱硝技术。低氮燃烧技术主要包括低NOx燃烧器技术、燃料分级燃烧技术、空气分级燃烧技术和MILD燃烧技术等[2-5]。低NOx燃烧器技术通过调整煤粉气流与二次风的混合方式,在燃烧器出口形成低氧富燃料的区域,强化着火的同时抑制NOx的生成[2]。燃料分级燃烧技术将炉膛空间分为主燃区、再燃区和燃尽区,主燃区内生成的NOx经再燃区的还原性气氛被还原,达到降低NOx排放的目的。空气分级燃烧技术使一次风煤粉气流在低空气当量比下燃烧,形成还原性气氛还原NOx,最终脱硝效率达到50%~70%[6]。MILD燃烧过程中,反应物在燃烧区域内被稀释且分布均匀,燃烧温度较低且无局部高温区域,NOx的生成受到显著抑制[7-8]。烟气脱硝技术主要利用选择性催化还原反应(SCR)和选择性非催化还原反应(SNCR)来降低NOx排放[9-11],通过额外的脱硝装置可以实现较低的NOx排放,但催化剂、氨逃逸带来的二次污染问题以及高额的运行成本不能忽视。

中国科学院工程热物理研究所提出一种燃煤清洁高效利用技术——循环流化床预热燃烧技术[12]。预热燃烧技术分为预热过程和燃烧过程2个阶段,燃料在循环流化床内以较低的空气当量比加热到850 ℃以上,再进入下行燃烧室燃烧。前期研究表明,预热燃烧技术有良好的煤种适应性,较高的燃烧效率,可以实现燃煤NOx超低排放[13-16]。循环流化床预热燃烧技术也可以与富氧燃烧技术结合,在实现较低NOx排放的同时,将烟气中CO2富集到90%以上,易于回收分离[17-18]。

近年来,研究者主要通过试验研究预热燃烧过程中NOx排放特性及燃烧特性,而现有的试验测量手段很难对炉膛内部气固流动以及反应特性进行深入研究。数值模拟逐渐成为研究煤粉燃烧的重要工具,利用数值模拟可以对炉膛内的流动过程、燃烧过程以及污染物生成过程进行详细描述,为研究预热燃烧特性提供支持与帮助。

本文对预热燃烧中下行燃烧室的燃烧过程进行模拟,与试验结果对比验证其准确性,讨论了不同二次风喷口配风方式下,下行燃烧室内的燃烧特性(包括流动特性、温度特性以及组分浓度分布特性)及NOx排放特性的差别。

1 预热燃烧试验

1.1 试验系统

试验装置由循环流化床、下行燃烧室和辅助系统3部分组成(图1)。循环流化床提升管的内径和高度分别为78和1 500 mm。在循环流化床(CFB)和下行燃烧室(DFC)之间安装水平管道,用于输送预热后的燃料。下行燃烧室的直径为260 mm,高度为3 000 mm。燃料首先在循环流化床中燃烧,然后将高温煤气和预热后的焦炭经水平管道、二次风喷口送至下行燃烧室燃烧。二次风喷口包括中心风管道、预热燃料管道以及环形风管道3部分(图2),由内到外布置,各管道中轴向与炉膛中轴向重合,中心风管道直径为14 mm,预热燃料管道外径为57 mm,

图1 试验系统示意Fig.1 Schematic diagram of test system

图2 二次风喷口示意Fig.2 Schematic diagram of secondary air nozzle

环形风管道为宽度1 mm的环缝。在距下行燃烧室顶部200、600和1 200 mm处设置3处燃尽风喷口,布置方式如图3所示,每层均匀布置3个喷口。本次试验中,燃尽风由1 200 mm处燃尽风喷口给入。气体体积流量(Nm3/h)由质量流量计控制,质量流量计测量精度为±2%。

图3 燃尽风喷口布置示意Fig.3 Schematic diagram of burmout air nozzle

在循环流化床和下行燃烧室上设置了温度和压力测量点。在距提升管底部100、500、1 450 mm处设置3个温度测点(Ni-Cr/Ni-Si热电偶 测量范围:0~1 100 ℃)。3个压力测点设置在与温度测点相同的地方,用于监测循环流化床稳定运行。在返料器和旋风分离器出口设置2个温度测点(Ni-Cr/Ni-Si热电偶)。1个压力测点设置在旋风分离器出口。在距下行燃烧室顶部100、400、900、1 400和2 400 mm 处设置了5个温度测量点(Pt/Pt-Rh热电偶 测量范围:0~1 600 ℃),用于测量下行燃烧室中心轴向温度。在预热燃料管道出口下行燃烧室入口位置设置1个温度测点(Ni-Cr/Ni-Si热电偶),测量预热燃料(包括高温煤气和预热后的焦炭)的温度。温度测量误差为±5 ℃。

在循环流化床和下行燃烧室之间的水平横管上设置取样口,用滤筒收集预热后的焦炭颗粒,气体样品(CO、H2、CH4、CO2、NO、N2O、NO2)由气相色谱分析仪和德图气体分析仪进行分析。在距下行燃烧室顶部100、400、900、1 400和2 400 mm处设置了5个取样口,采用Gasmet FTIR DX-4000烟气分析仪、KM9106气体分析仪和气相色谱分析仪对气体进行分析。在水冷器出口横管处设置取样口,采用Gasmet FTIR DX-4000烟气分析仪和KM9106气体分析仪对尾部烟气进行分析。气体测量精度为±2%。

1.2 试验样品

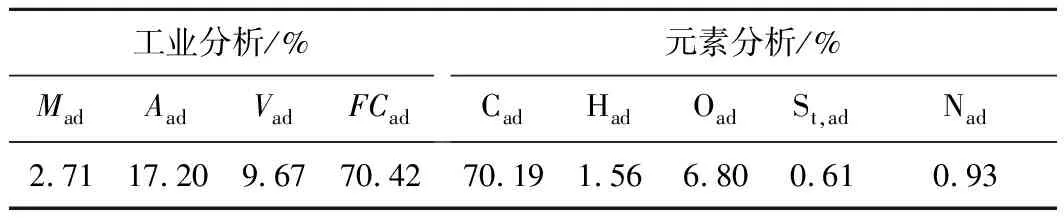

试验煤种为神木烟煤,粒径为0~0.355 mm,粒径分布如图4所示。试验煤种的工业分析和元素分析见表1。

图4 神木烟煤粒径分布Fig.4 Particle size distribution of Shenmu coal

表1 神木烟煤的工业分析与元素分析

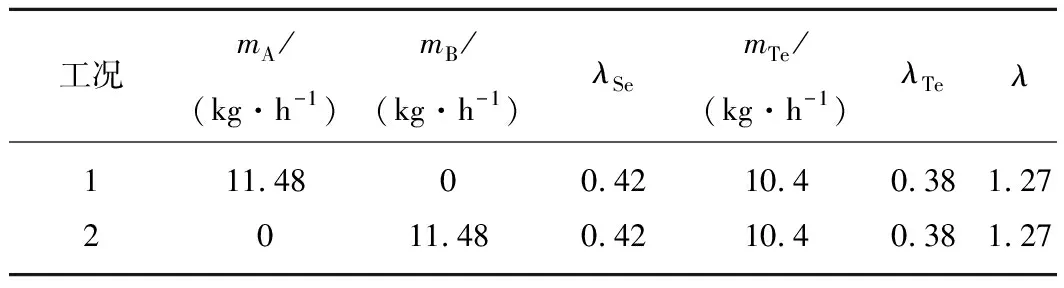

1.3 试验工况

工况参数见表2,将二次风中心喷口定义为喷口A,将二次风环形喷口定义为喷口B。将λCFB、λSe和λTe分别定义为一次风、二次风和燃尽风空气当比,λ定义为过量空气系数,表达式为

表2 试验工况

(1)

(2)

(3)

λ=λCFB+λSe+λTe,

(4)

其中,VStoic为预热燃烧系统中的总空气流率;VPr、VA、VB和VTe分别为一次风、中心喷口二次风、环形喷口二次风和燃尽风的空气流率,Nm3/h。本次试验中,神木烟煤给煤量M1保持在2.95 kg/h,燃尽风全部由距下行燃烧室顶部1 200 mm燃尽风喷口给入,过量空气系数保持在1.27。

2 数值模拟

2.1 模拟参数

本文主要研究高温煤气及预热焦炭在下行燃烧室的燃烧特性,对下行燃烧室内的燃烧过程进行模拟。试验过程中,流化床的运行温度维持在880 ℃,维持下行燃烧室入口条件(预热焦炭、高温煤气组分)不变。由于无法直接测量预热焦炭和高温煤气的质量流量,本文通过预热焦炭的工业分析、元素分析以及煤气组分计算其质量流量。预热焦炭的工业分析与元素分析结果见表3。基于灰平衡[14]计算预热焦炭的质量流量M2为1.1 kg/h,预热焦炭的粒径分布如图5所示。高温煤气的组分分析见表4。

表3 预热焦炭工业分析及元素分析

图5 预热焦炭粒径分布Fig.5 Particle size distribution of preheated char

表4 预热煤气组分

假定预热过程中,煤粉中一部分C存在于焦炭中,另一部分C以气态形式释放出去,主要包括CO、CO2、CH4和其他碳氢化合物,考虑到其他碳氢化合物含量非常少,计算过程中不予考虑。在此基础上,计算预热过程的C平衡。

(5)

其中,MCg为高温煤气的质量流量;Y(CO)、Y(CO2)、Y(CH4)分别为CO、CO2和CH4质量分数;M1、M2分别为神木烟煤、预热焦炭的质量流量;C1、C2分别为神木烟煤、预热焦炭中C元素质量分数。计算得到高温煤气的质量流量为14.27 kg/h。煤气组分中水分无法直接测量,考虑到高温煤气中水分较少,数值计算中忽略煤气中水分的影响,以干煤气的成分作为入口边界条件。本文主要研究不同二次风喷口配风方式的影响,工况参数见表5(工况1为试验基础工况)。其中mA为二次风中心喷口质量流量;mB为二次风环形喷口质量流量;mTe为燃尽风质量流量,kg/h。

表5 模拟工况

2.2 数值模型

计算采用三维模型,为节约计算量,建立实体模型的1/3,划分周期性结构网格,同时对燃烧器喷口、炉膛中心及燃尽风喷口附近进行加密处理。测试网格数分别为58万及80万的网格模型,验证网格无关性,选择58万网格。采用SIMPLLE算法进行压力-速度耦合,压力方程采用PRESTO!格式,其他所有控制方程均采用二阶迎风格式。燃料二次风和三次风均设为质量入口,出口设置为压力出口,壁面传热条件设置为恒定壁温,根据图5预热焦炭的粒径分布,采用Rosin-Rammler粒径分布函数拟合预热焦炭的粒径分布,在粒径5~90 μm设置10个粒径等级,平均粒径为33.4 μm。

采用realizablek-ε模型求解雷诺时均纳维-斯托克斯方程(Reynolds average Navier-Stokes,RANS)。用DO辐射模型计算辐射换热,考虑气体和颗粒热辐射的影响,其中气体的辐射吸收系数采用WSGGM模型计算,气体的散射系数设置为0.15 m-1,颗粒的辐射发射率设置为0.9。

湍流与化学反应的相互作用对下行燃烧室的燃烧过程有重要影响,合理的湍流气相反应模型至关重要,采用Finite-Rate/Eddy-Dissipation(FR-ED)模型计算湍流与化学反应的相互作用。该模型同时考虑基于阿累尼乌斯方程的化学动力学反应速率和基于湍流的扩散反应速率,反应速率取两者间较小值。

煤粉燃烧过程分为水分蒸发、脱挥发分、挥发分燃烧和焦炭燃烧4个阶段,煤粉经过880 ℃预热过程进入下行燃烧室燃烧,其水分蒸发阶段已经结束,对于预热焦炭在下行燃烧室的燃烧过程来说,水分蒸发过程可以忽略。采用CPD模型描述煤粉的脱挥发分过程,CPD模型中使用的化学结构参数包括5个:煤晶格中桥的初始分数(p0)、炭桥初始分数(c0)、侧链分子量(Mδ)、芳香团簇分子量(Mclust)和配位数(σ+1)。针对不同煤种,CPD模型中使用的化学结构参数不同,需试验测量得到。考虑到不同条件下预热焦炭化学结构的差异,为获得更广的适应性,本文采用Genetti等[19-20]基于工业分析、元素分析建立的经验关系式,插值计算得到CPD模型的参数值,结构参数值见表6。挥发分主要由H2、CO和其他碳氢化合物组成,高温煤气中的燃烧组分主要包括H2、CO和CH4,为了描述燃烧过程气相组分的反应,需要考虑气相反应机理。根据广泛应用于碳氢燃料燃烧过程中的气相组分反应机理[21-22],选取4个总包反应用于模拟气相反应,即

表6 预热焦炭的化学结构参数

(6)

(7)

(8)

(9)

焦炭气化反应生成H2和CO对空气分级燃烧过程形成还原性气氛十分关键[23],对于焦炭燃烧反应,考虑焦炭非均相反应,采用多表面反应模型,焦炭的氧化反应和气化反应见式(10)~(12)。所有反应的阿累尼乌斯方程反应参数见表7,A、E分别为反应的指前因子和活化能。

表7 反应动力学参数[26-31]

(10)

(11)

(12)

通过后处理方式预测NOx的生成。燃煤过程NOx的生成分为3类:燃料型NOx、热力型NOx和快速型NOx,其中快速型NOx占比很少,本文模拟过程中忽略快速型NOx的生成。采用扩展Zeldovich机理来描述热力型NOx的生成。假设燃料N中的焦炭N全部转化为NO,挥发分N转化为NH3和HCN。挥发分N和焦炭N的分配比例根据经验公式确定[24]。根据Pohl和Sarofilm等[25]对不同空气当量比下挥发分N和焦炭N转化率的相关研究,设置了挥发分N和焦炭N的转化率。挥发分N生成HCN和NH3的比例设置为9∶1。考虑NOx的均相还原反应和异相还原反应,固相还原比表面积根据预热焦炭比表面积的测量值来设置。

计算结果收敛的标准定义为:① 能量方程和DO辐射计算残差小于10-6,其他方程残差小于10-4;② 出口平面温度变化小于1 K。

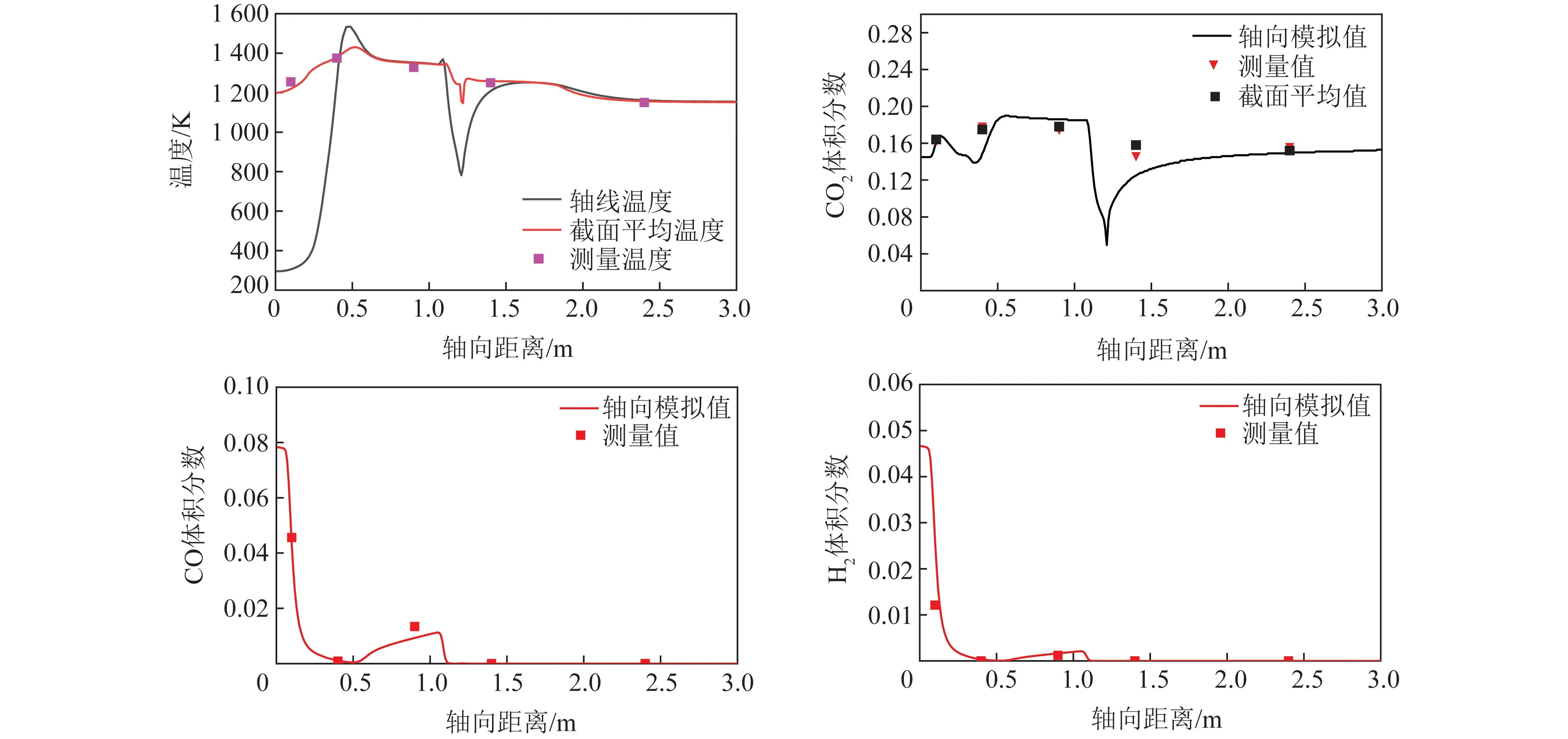

2.3 模型验证

为了验证模拟结果的准确性,将试验结果与模拟结果进行对比。温度、CO2、CO和H2的模拟值与试验值对比如图6所示。可知模拟预测的温度与试验值较好,但在燃烧器扩张段区域,沿轴线的模拟温度远小于试验值,原因在于实际燃烧过程中,煤粉脱挥发分过程和焦炭燃烧过程同时进行,而模拟过程中,这2个过程依次发生,导致该区域焦炭的燃烧反应比实际过程偏慢,因此模拟结果中轴线上的温度偏低。考虑到下行燃烧室炉膛直径较小,轴向截面平均温度也能反映下行燃烧室的温度分布,对比了试验测量温度和轴向截面平均温度,两者吻合良好。CO2轴向模拟值在趋势上与试验测量值吻合较好,然而在1 400 mm处模拟值较试验值偏小,这是因为在1 200 mm处注入燃尽风,附近区域湍流强度较高,而在FR/ED模型中反应速率由湍流扩散速率控制,导致此处CO2浓度预测出现偏差,通过对比截面平均值和试验测量值,可以发现两者较为吻合,说明CO2浓度预测整体上和试验数据吻合良好。CO和H2的浓度预测值与试验值较接近,说明选取的动力学参数可以很好地预测CO和H2的生成特性,预测还原性区域也是准确预测NOx排放的关键。

图6 模拟值试验值对比Fig.6 Comparison of simulated and experimental values

下行燃烧室出口烟气组分的试验值及模拟值见表8。结果表明模拟得到O2、CO2和NO与试验结果非常接近,说明本文采用的方法可较好还原预热燃料在下行燃烧室的燃烧特性。

表8 出口烟气组分

3 结果与讨论

二次风喷口包括中心喷口和环形喷口,工况1中二次风全部由中心喷口进入下行燃烧室,中心喷口的射流速度为17.5 m/s;工况2中二次风全部由环形喷口进入下行燃烧室,环形喷口的射流速度为29.7 m/s。本文主要研究二次风喷口对下行燃烧室流场、燃烧特性(温度分布、组分分布)以及NOx排放的影响。

3.1 二次风喷口配风方式对流场的影响

2种二次风喷口配风方式下的流场和流线分布如图7所示。无论是中心喷口配风还是环形喷口配风,由于二次风的高速注入,预热燃料流和二次风合并产生的高温烟气膨胀产生低压区域,导致烟气回流,产生一个较大的回流区域,烟气回流有助于稀释反应物,在入口区域形成低氧气浓度区域。相较于环形喷口配风,中心喷口配风产生的回流区域更大,原因在于环形喷口配风条件下,速度相较于中心喷口配风衰减更快。因此回流区域的大小与注入湍流的动量以及组织形式有较大关系。

图7 流场分布和流线分布Fig.7 Flow field distribution and streamline distribution

3.2 二次风喷口对温度分布的影响

工况1、2的温度分布云图如图8所示。无论是二次风中心喷口配风还是环形喷口配风,下行燃烧室内的最高温度都不超过1 600 K,其中二次风为中心喷口配风时,最高温度为1 555 K,二次风为环形喷口配风时,最高温度为1 459 K,较低的反应温度有助于降低热力型NOx的生成。2种配风方式下,火焰锋面都是在燃烧器入口预热燃料和二次风接触的位置形成,说明预热后的高温燃料在进入下行燃烧室和二次风接触以后迅速发生反应并着火,实现燃料的稳定着火燃烧。相较于中心喷口配风,环形喷口配风方式下,下行燃烧室内的高温区域更小,且高温区域的温度更低,表明环形喷口配风有助于形成更低、更均匀的温度分布。

图8 温度分布Fig.8 Temperature distribution

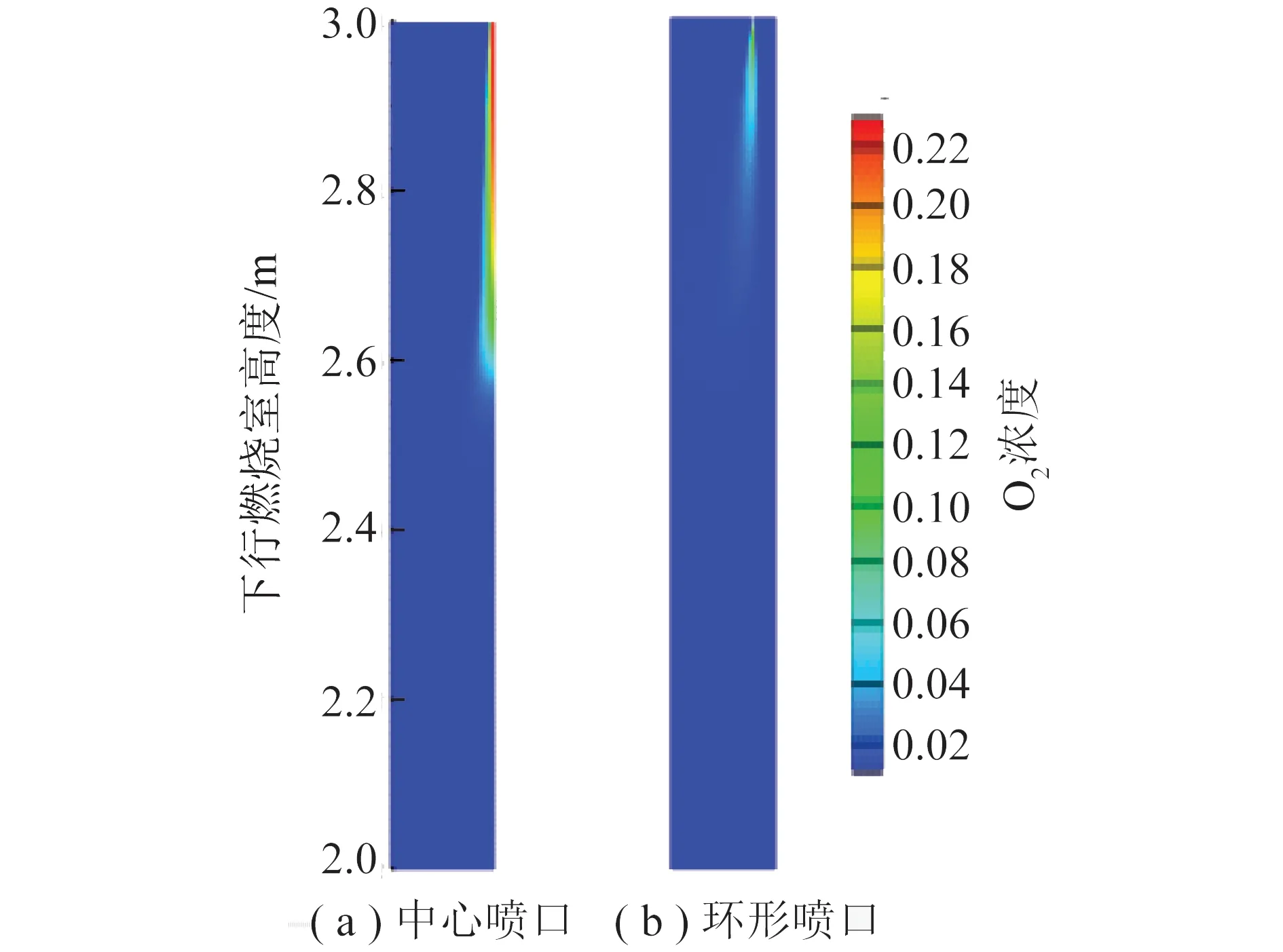

3.3 二次风喷口对组分分布的影响

2种二次风喷口配风方式下氧气浓度分布云图如图9所示。可知由于空气分级给入,在距下行燃烧室顶部500 mm以后的区域,2种二次风配风方式都形成了贫氧区域,这些区域有助于抑制NOx的生成以及还原NOx。同时,氧气分布区域也与高温区域重合。相较于中心喷口配风,环形喷口配风下氧气分布的区域更小,说明环形配风方式下二次风和预热燃料的接触更加充分,两者间反应也更加充分,环形喷口配风有助于燃料的点火和升温。

图9 氧气浓度分布Fig.9 Oxygen concentration distribution

2种二次风喷口配风方式下CO浓度分布云图如图10所示。在中心喷口配风方式下,由于二次风与预热燃料的接触区域较小,高温煤气未能与空气充分混合,在下行燃烧室的上部,仍有部分CO未参与反应,形成一个高CO浓度的区域。而在这个区域下方,发现与3.2节中烟气回流的区域重合,烟气的回流消耗并稀释了下部的CO。同时再往下的区域,CO浓度有所升高,这是因为此时氧气浓度几乎为0,焦炭的气化反应占据主导地位,生成CO和H2,形成还原性气氛。环形喷口配风方式下有着相似的规律,区别在于环形喷口配风方式下更大的接触面积导致高温煤气迅速反应,CO被迅速消耗。同时环形喷口配风方式下形成的还原性区域中的CO浓度也较低。一方面源于高温煤气被迅速消耗,另一方面中心喷口配风方式下,更高的燃烧温度导致更强烈的气化反应。

图10 CO浓度分布Fig.10 CO concentration distribution

3.4 二次风喷口配风方式对NO排放的影响

本次研究中,假设焦炭N全部转化为NO,挥发分N转化为NH3和HCN,考虑氮氧化物的均相还原反应和异相还原反应。计算过程中,分别开启、关闭NOx的还原途径来计算出口NO的排放,以两者差值来表征NO的还原。不同二次风喷口工况下NOx的生成和还原途径如图11所示。模拟结果表明,2个工况下热力型NOx的生成都可以忽略(小于1×10-6),预热燃料在下行燃烧室的燃烧处于较低温度,可以有效减小热力型NOx的生成。此外,对于中心喷口配风和环形喷口配风,燃料N对于NO生成的贡献分别为166×10-6和156×10-6。然而二次风中心喷口配风时出口NO排放浓度为107×10-6,小于环形喷口配风下的121×10-6。中心喷口配风时,NO的还原反应更强,考虑到2个工况下NO的异相还原反应动力学参数一致,中心喷口配风时入口处的强还原性气氛和更强的气化反应是NO排放较低的原因。

图11 NO生成和还原的主要途径Fig.11 Main ways of NO production and reduction

4 结 论

1)无论是中心喷口配风还是环形喷口配风,在下行燃烧室的上部区域都会形成一个回流区域,当二次风喷口为中心喷口时,回流区域更大。

2)相较于中心喷口配风,环形喷口配风方式下,下行燃烧室内部的温度峰值更低,高温区域更小。

3)环形喷口配风方式下,预热燃料与二次风的接触更加充分,高温煤气和氧气迅速反应并消耗,有利于预热燃料在下行燃烧室着火。中心喷口配风方式下,焦炭的气化反应更加强烈。

4)中心喷口配风方式下,下行燃烧室尾部NOx排放较低,原因在于中心喷口配风方式下焦炭的气化反应更加强烈,有利于形成还原性区域,还原氮氧化物。