循环流化床超低NOx与SO2排放技术研究进展

王 超,宋国良,吕清刚

(1.中国科学院 工程热物理研究所,北京 100190;2.中国科学技术大学,安徽 合肥 230026;3.中国科学院大学,北京 100049;4.中国科学院 洁净能源创新研究院,辽宁 大连 116023)

0 引 言

循环流化床(CFB)燃烧技术因燃料适应性广、污染排放低、变负荷能力强等优势[1-5],得到迅速推广和发展应用。与煤粉炉相比较,CFB锅炉由于燃烧温度低,具有NOx排放低等优势。然而面对新提出的超低排放标准,即6% O2(体积分数)条件下,烟尘、SO2、NOx排放质量浓度分别不高于10、35、50 mg/Nm3,循环流化床技术面临巨大挑战。

为使NOx和SO2满足超低排放标准,CFB锅炉通常采用两级脱硝和两级脱硫。两级脱硝是指首先利用低氮燃烧技术通过优化控制CFB锅炉运行参数降低NOx原始排放,主要包括控制床温[6-7],增加二次风比[8-12]、改变二次风喷入位置[13-15]和减少空气当量比[16-18],然后利用烟气处理技术进行尾部烟气脱硝。烟气脱硝技术通常有3种:SCR技术[19-23]、SNCR技术[24-28]和SCR-SNCR结合技术[29-33]。两级脱硫是指首先向CFB锅炉炉内喷钙进行炉内脱硫,然后利用烟气处理装置对烟气进一步脱硫。烟气脱硝技术主要有2种:半干法脱硫[34-40]和湿法脱硫[36,41-45]。由于两级脱硝和两级脱硫必须使用烟气处理装置,大大增加了CFB锅炉治污成本,因此如何在不使用脱硝和脱硫装置的条件下使CFB锅炉排烟中NOx和SO2含量达到超低排放标准成为未来CFB技术发展主流方向。

本文主要论述了现有常规CFB超低NOx排放技术(二级脱硝技术)、CFB超低NOx燃烧技术、常规CFB超低SO2排放技术(二级脱硫技术)、CFB超低SO2排放技术和CFB超低NOx和SO2协同控制技术等,以明晰现有研究的不足,凝练关键科学问题,为实现CFB锅炉炉内超低NOx和SO2协同控制技术提供理论支撑。

1 CFB超低NOx排放技术

1.1 常规CFB超低NOx排放技术

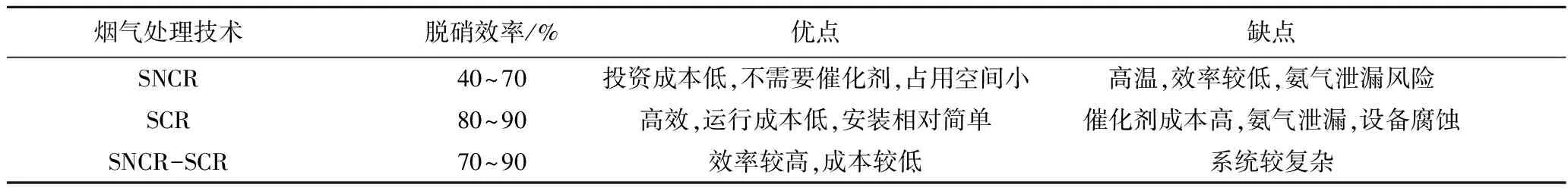

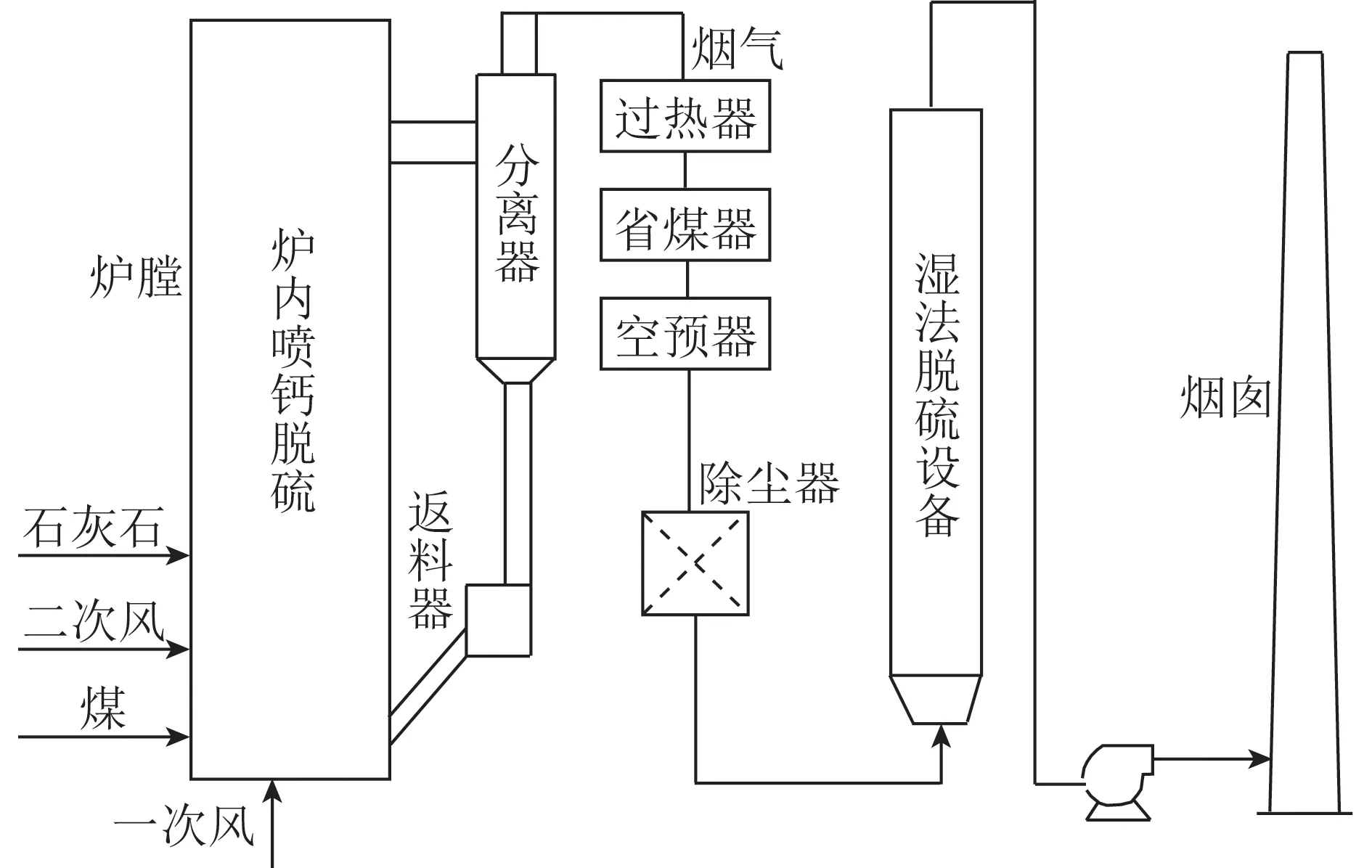

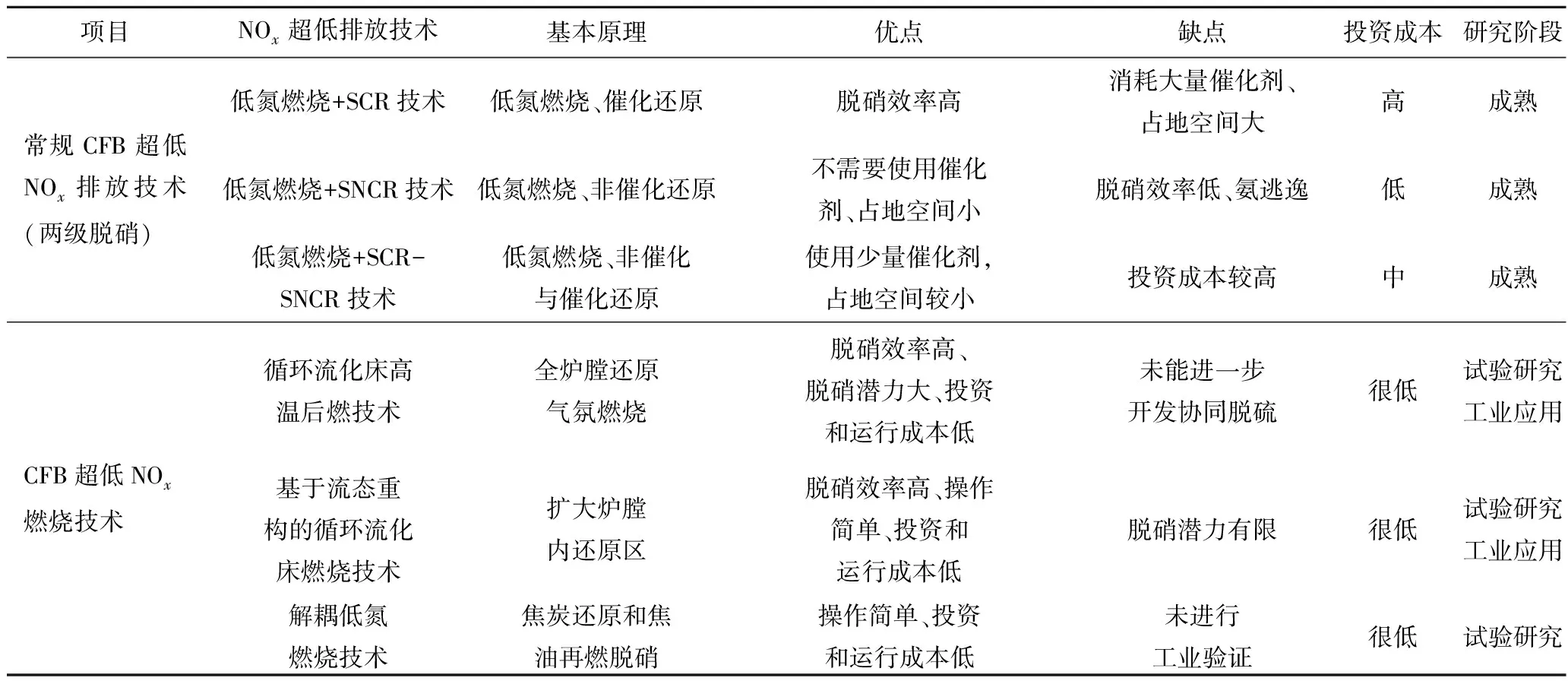

为达到超低排放标准,CFB锅炉普遍采用“两级脱硝”实现NOx深度脱除,即采用炉内低氮燃烧技术和炉外烟气脱硝技术。炉外烟气脱硝技术主要有3种:SCR技术、SNCR技术和SNCR-SCR技术,3种技术对比见表1。因此,常规CFB超低NOx排放技术包括低氮燃烧+SCR技术、低氮燃烧+SNCR技术和低氮燃烧+SCR-SNCR技术。

表1 烟气处理技术对比

1.1.1低氮燃烧+SCR技术

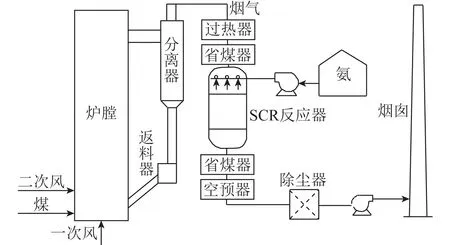

该技术结合了低氮燃烧技术和SCR技术(图1),首先通过控制和优化CFB锅炉运行参数降低NOx原始排放量,通常做法是控制床温、增加二次风比、改变二次风喷入位置和减少空气当量比等,然后利用SCR技术进行烟气脱硝。SCR脱硝工艺是指在特定条件下(烟气温度350~420 ℃),向烟气中喷入一定量的氨,并使之与烟气充分混合后,烟气经过一种预置的催化剂,使其在催化剂的辅助下高效率将NOx还原成N2。使用该方法脱硝效率最高,运行可靠,但由于需要使用大量催化剂,因此成本高,且占地面积大,适用于高挥发分煤和大型机组。

图1 低氮燃烧+SCR超低NOx排放技术Fig.1 Low NOx combustion+SCR technology

1.1.2低氮燃烧+SNCR技术

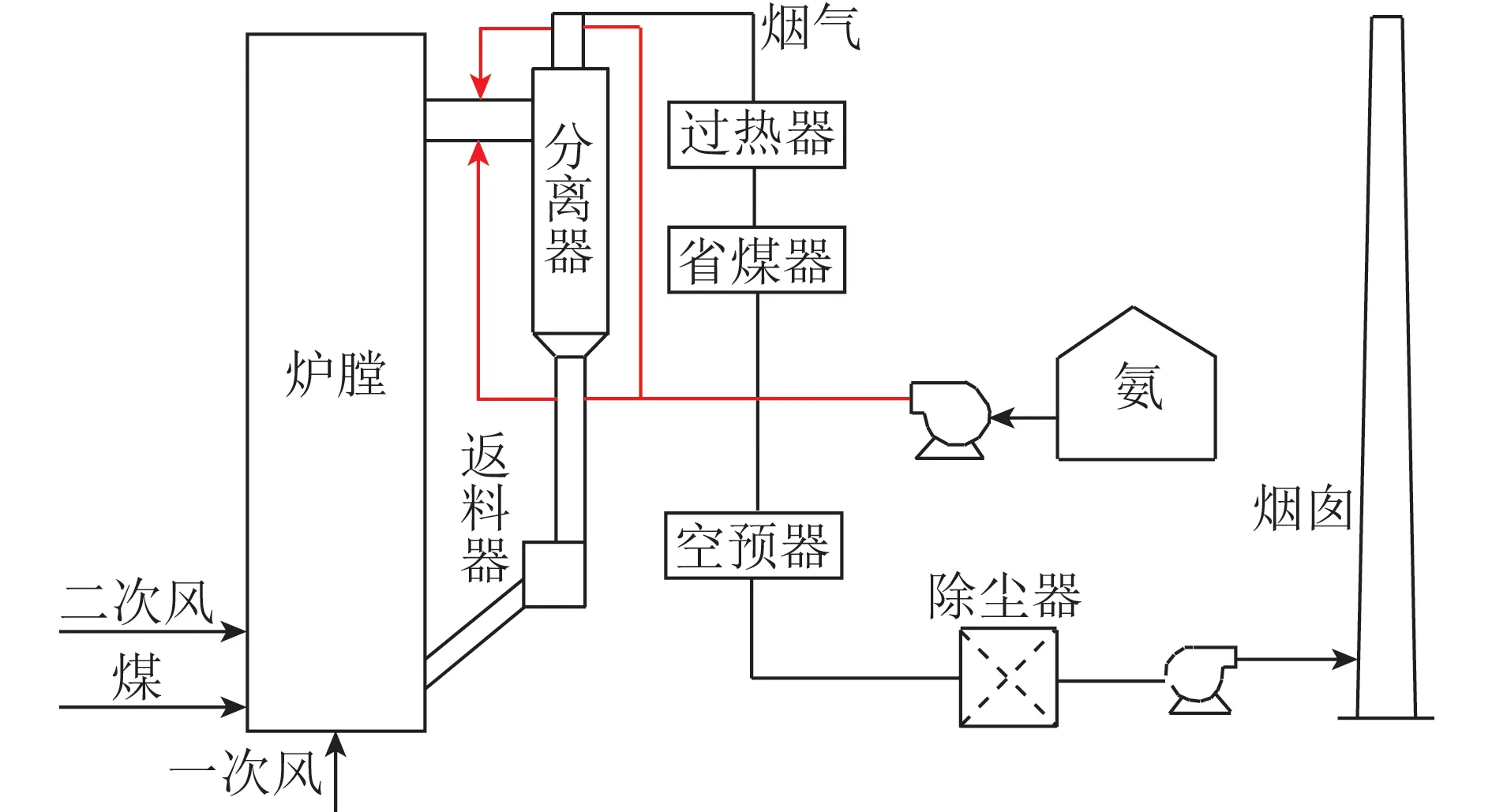

该技术将低氮燃烧技术和SNCR技术结合起来(图2)。通过控制和优化CFB锅炉运行参数降低NOx原始排放量,同时向旋风分离器入口烟道内注入氨,在高温环境下,氨与生成的NOx发生反应,NOx被还原成N2。为满足超低排放,通常采取过量喷氨的方式以提高脱硝效率,造成氨逃逸量超标[46]。为解决这一问题,大多数研究致力于改善旋风分离器处SNCR脱硝反应环境,包括调整喷氨口位置、优化还原剂粒径以及提高烟气温度等。该技术系统简单、占地空间小、投资少,且不使用催化剂,因此成本相对较低,适用于低挥发分煤和小型机组。

图2 低氮燃烧+SNCR超低NOx排放技术Fig.2 Low NOx combustion + SNCR technology

1.1.3低氮燃烧+SNCR-SCR技术

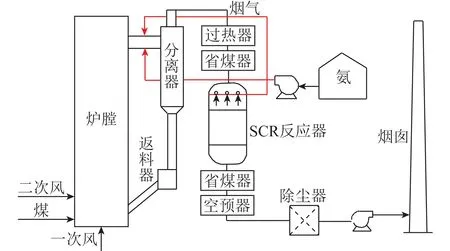

该技术将低氮燃烧技术与SNCR-SCR技术结合,如图3所示。通过控制炉内参数降低NOx原始排放量,同时在旋风分离器入口烟道注入还原剂将生成的NOx还原成N2,逸出的氨气和一部分NOx在催化剂作用下再次进行还原反应实现深度脱硝。采用SNCR-SCR技术可将SNCR技术的低费用优势与SCR技术的脱硝高效率优势有机结合,解决SNCR技术中的氨泄漏问题,且空间适应性强,运用较灵活。该技术适用于中等挥发分煤和中等机组。

图3 低氮燃烧+SNCR-SCR超低NOx排放技术Fig.3 Low NOx combustion + SNCR-SCR technology

综上,这3种技术针对不同燃料均可满足超低排放,实际应用中,应根据燃烧情况及燃料特性选取最佳超低排放技术。由于这3种技术都采用二级脱硝,增加了烟气处理装置,因此成本较高。

1.2 CFB超低NOx燃烧技术

CFB超低NOx燃烧技术是指在不使用烟气脱硝装置的条件下使锅炉排烟中NOx含量达到超低排放要求。目前,能够达到超低排放标准的CFB超低NOx燃烧技术主要有:循环流化床高温后燃技术[47-50]、基于流态重构的循环流化床燃烧技术[51-55]和解耦燃烧技术。

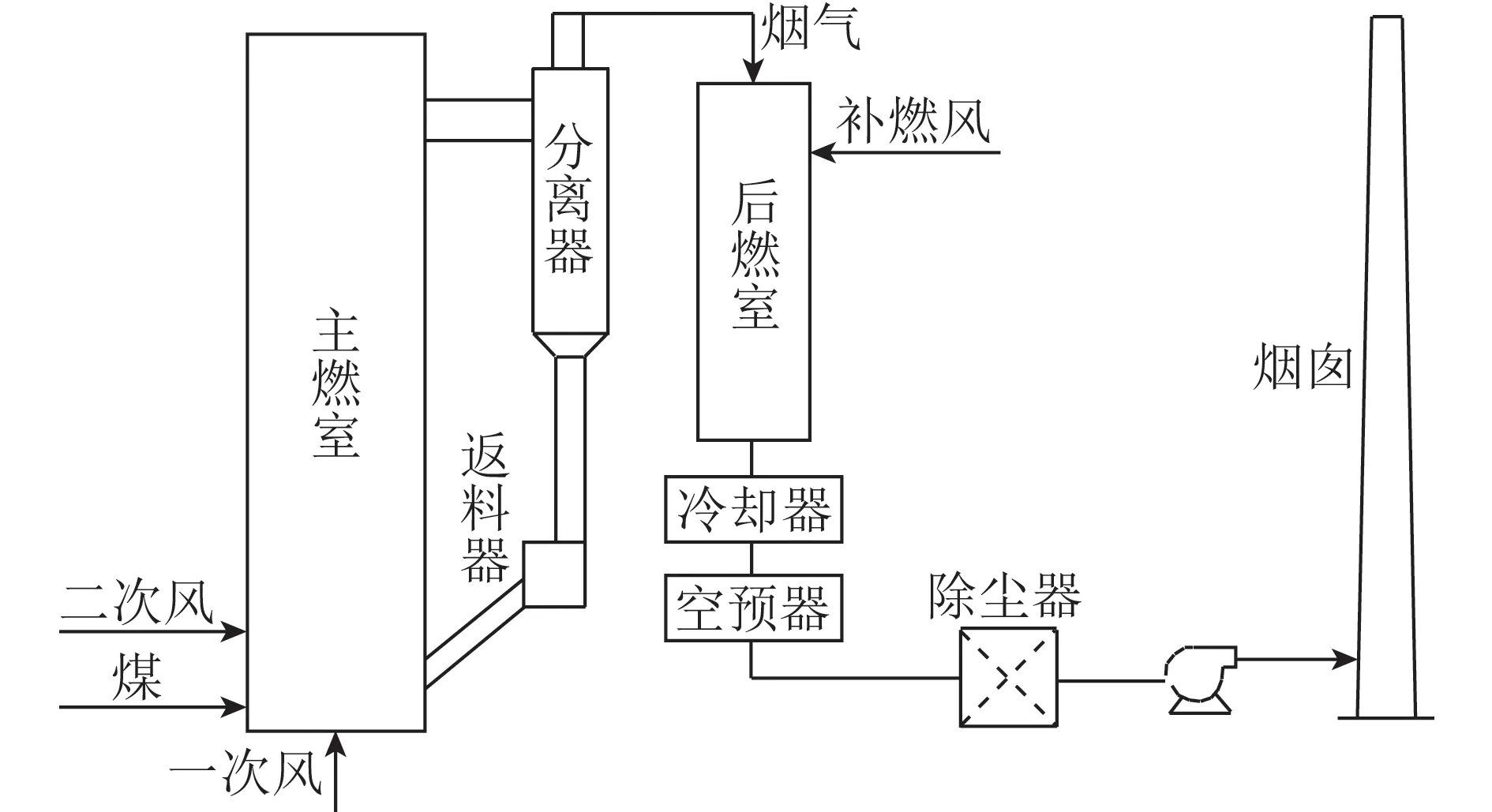

1.2.1循环流化床高温后燃技术

循环流化床高温后燃技术是由中国科学院工程热物理研究所提出,该技术将煤的燃烧分为2部分:CFB炉内燃烧和后燃室燃烧,技术原理如图4所示。该技术首先通过控制CFB炉膛的一、二次风量等参数来实现全炉膛的还原性气氛,使进入炉膛的煤在弱还原性气氛下燃烧,从而抑制NOx的生成。由于煤的不完全燃烧会产生大量CO,这些CO及细小的焦炭颗粒从旋分分离器逸出进入后燃室。同时,在旋风分离器出口烟道通入后燃风,烟气中未完全燃烧的CO和焦碳在后燃室进一步燃烧,从而保证了煤粉的燃烧效率,实现循环流化床的超低NOx排放。Zhou等[47]详细介绍了该技术,并利用其研究了神木半焦燃烧特性和NOx排放特性,研究发现使用该技术后,NOx原始排放量只有51 mg/Nm3,燃烧效率高达98.6%。Zhou等[49]研究了内蒙褐煤的燃烧特性和NOx排放特性,发现通过优化流化床炉内和后燃室运行参数使NOx原始排放下降到48.7 mg/Nm3,达到超低排放标准。Xiao等[50]研究了给煤位置和后燃风布置对神木半焦燃烧特性和NOx排放特性的影响,通过增加后燃风级数,使NOx最终排放量下降到49.6 mg/Nm3,达到超低排放要求。目前该高温后燃技术应用于75 t/h煤泥循环流化床锅炉,实现了NOx原始排放38 mg/Nm3。

图4 循环流化床高温后燃超低NOx燃烧技术Fig.4 Technology of ultra-low NOx emissionof high temperature post-combustion of CFB

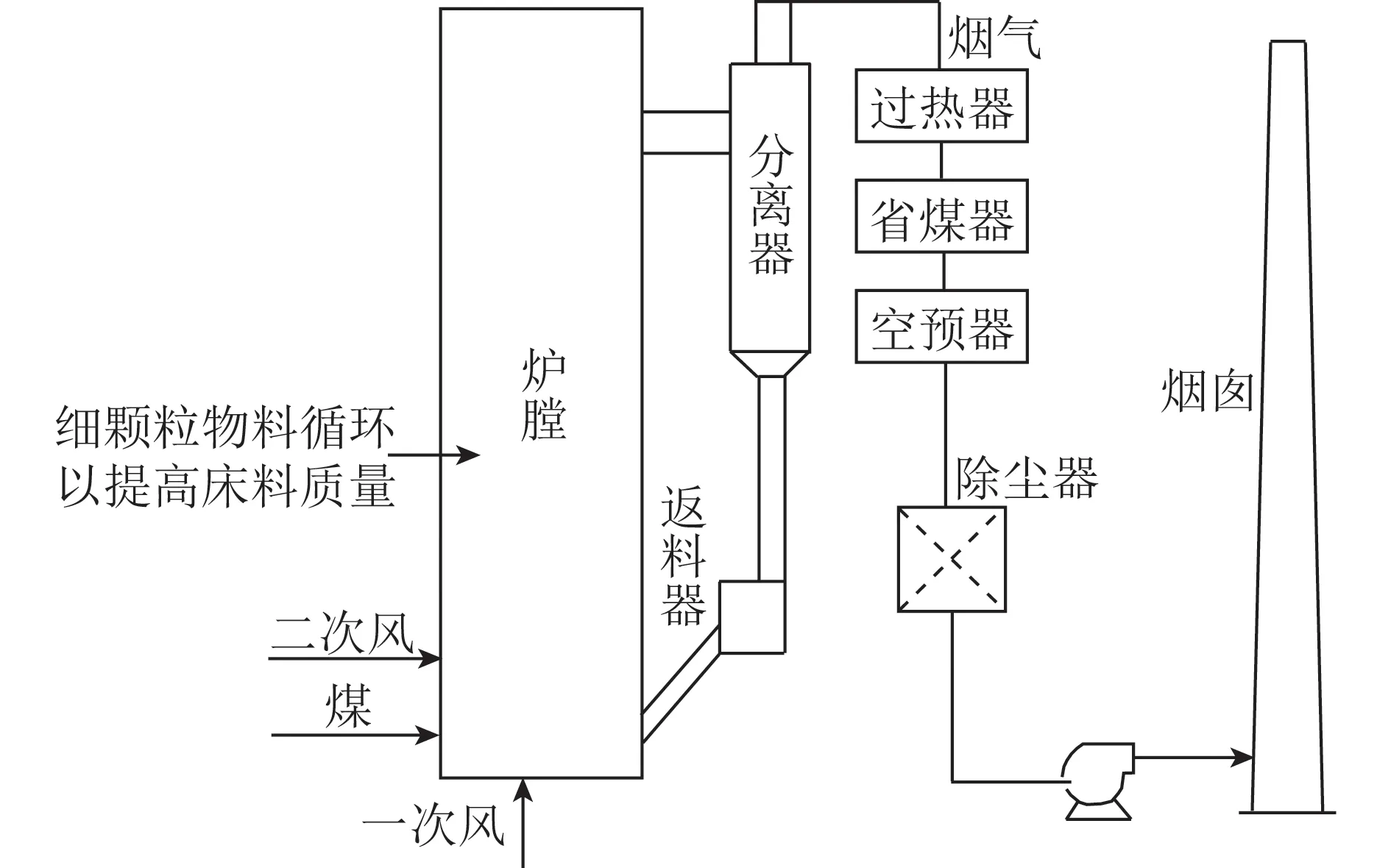

1.2.2基于流态重构的循环流化床燃烧技术

基于流态重构的循环流化床燃烧技术原理如图5所示,其核心是通过提高旋风分离器分离效率,增加床内有效细颗粒存有量,增大物料循环倍率,提高炉膛上部稀相区颗粒浓度,从而使底部密相区未燃碳和CO等还原性物料上移,增强了炉膛空间的还原性气氛,抑制了炉内NOx生成。该方法主要是通过调节床料、循环灰粒径、床层压降、床温、炉膛出口氧含量、分离器出口灰颗粒粒度、一次风份额以及流化速度等锅炉运行参数,使床料平均粒度比传统循环流化床大幅减小。李竞岌等[51-52]从床层温度控制和氧化还原气氛调整等角度,论证了流态重构技术在强化CFB锅炉NOx低排放性能上具有一定优势,且该技术使淄博和力文的循环流化床实现了超低排放。Li等[51]利用该技术在220 t/h CFB锅炉上进行工程实践,燃烧烟煤和贫煤,使用石灰石脱硫时,NOx排放量分别为49和46 mg/Nm3。

图5 基于流态重构的循环流化床超低NOx燃烧技术Fig.5 Technology of ultra-low NOx emission ofCFB based on flow state reconstruction

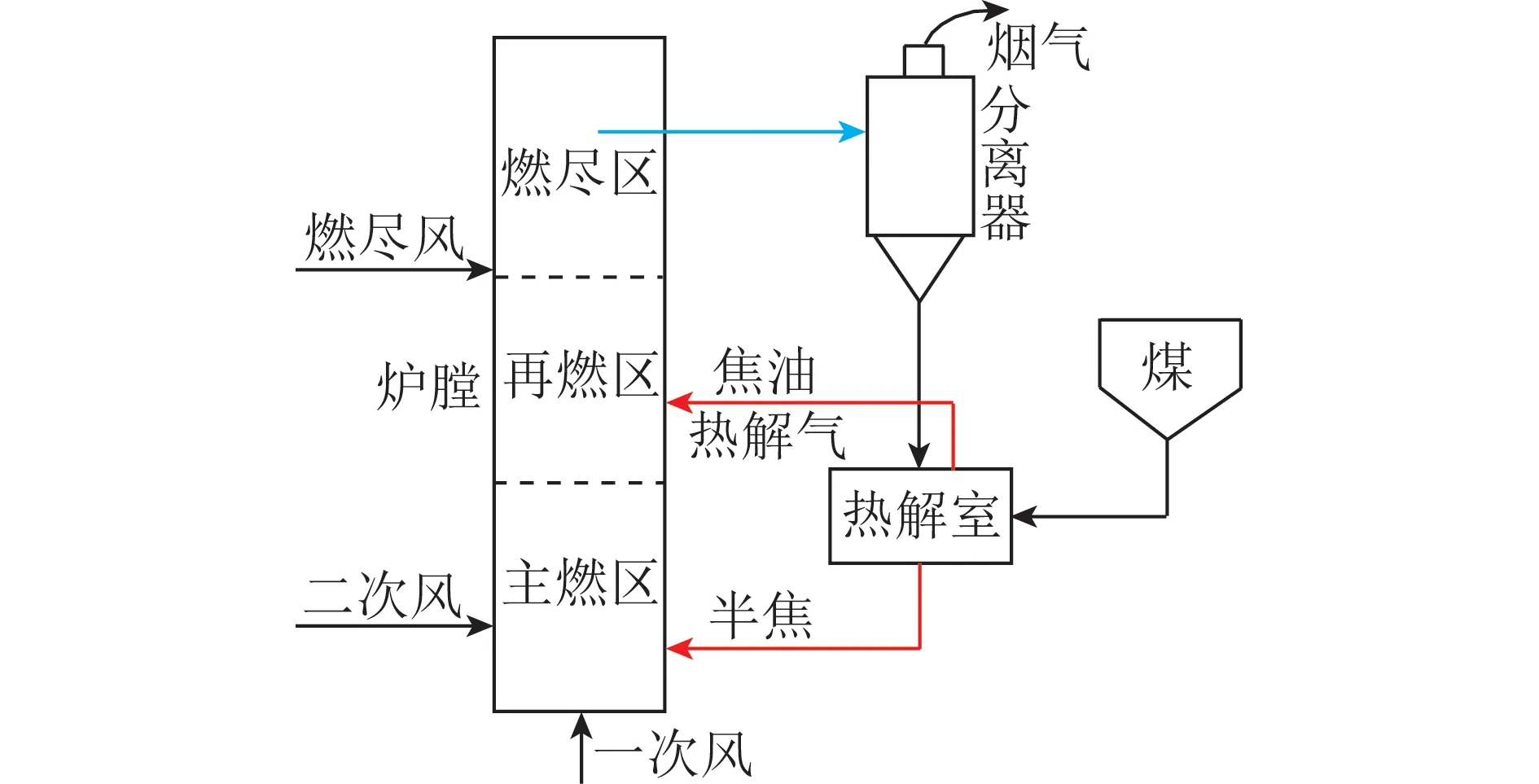

1.2.3解耦低氮燃烧技术

解耦低氮燃烧技术通过将燃烧过程分解为低温还原气氛下的部分热解气化和高温氧化条件下的可燃物燃尽2个过程,同时利用低温还原气氛下产生的还原性气体组分和半焦抑制高温氧化条件下燃烧时的NOx生成。韩振南等[56]研究了一种基于解耦燃烧技术的可实现固体燃料燃烧原始NOx超低排放的解耦燃烧方法,技术原理如图6所示。首先将煤热解,热解产物为焦油、半焦和少量热解气。焦油和热解气用于再燃脱硝;而半焦进入主燃区燃烧。由于主燃区的低温、低氧燃烧会产生大量CO,一方面抑制NOx生成,另一方面对生成的NOx进行还原,从而降低主燃区NOx浓度。随后烟气进入再燃区,由于焦油脱硝能力强,对烟气中NOx进一步还原。最后烟气进入燃尽区,在燃尽风条件下烟气中CO等完全燃烧。该技术通过焦炭还原和焦油再燃脱硝实现超低排放。

图6 解耦燃烧超低NOx排放技术原理示意Fig.6 Technology of ultra-low NOx emissionof decoupling combustion

综上所述,循环流化床高温后燃技术和基于流态重构的循环流化床燃烧技术在中试装置与工业装置上已实现超低NOx原始排放,而解耦低氮燃烧技术在CFB锅炉中的实际应用效果还需工业验证。

2 CFB超低SO2排放技术

2.1 常规CFB超低SO2排放技术

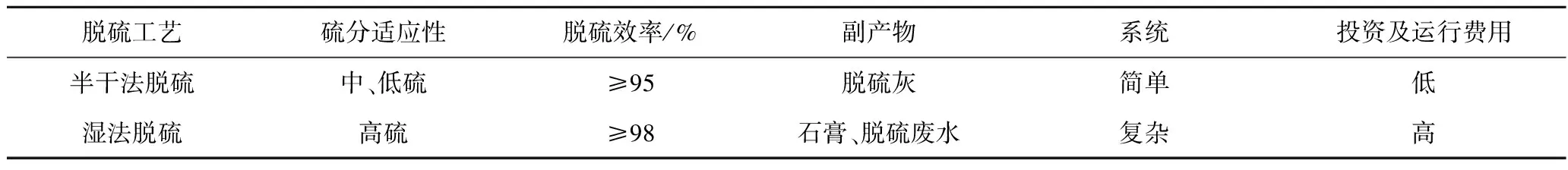

为达到超低排放标准,现有CFB锅炉普遍采用“两级脱硫”,即采用炉内喷钙脱硫技术和炉外烟气脱硫技术。炉外烟气脱硫技术主要有2种:半干法脱硫和湿法脱硫,2种技术对比见表2。因此,常用的CFB超低SO2排放技术也分为炉内喷钙脱硫+烟气湿法脱硫和炉内喷钙脱硫+烟气半干法脱硫2种。

表2 烟气脱硫技术对比

2.1.1炉内喷钙脱硫+烟气半干法脱硫技术

该技术结合了炉内喷钙脱硫和半干法脱硫技术(图7)。首先进行炉内喷钙脱硫,即通过向CFB锅炉炉膛内喷入石灰石降低部分SO2浓度,然后进行炉后半干法脱硫。半干法脱硫是以循环流化床原理为基础,以干态消石灰粉作为吸收剂,通过吸收剂的多次再循环,在脱硫塔内延长吸收剂和烟气的接触时间,以到达高效脱硫的目的,同时大大提高了吸收剂的利用率。通过化学反应,可有效去除烟气中的SO2、SO3等气体,脱硫产物为干粉混合物,无二次污染,还可以二次利用。该技术脱硫效率高,投资成本较低,适用于中小机组与中低硫煤。

图7 炉内喷钙脱硫+烟气半干法脱硫超低排放技术Fig.7 Injection calcium in furnace for desulphurization+ultralow emission technology of semi-dry flue gas desulfurization

2.1.2炉内喷钙脱硫+烟气湿法脱硫技术

该技术结合了炉内喷钙脱硫和烟气湿法脱硫技术(图8)。首先向CFB锅炉炉膛内喷入石灰石、优化CFB锅炉运行参数等进行炉内部分脱硫,然后进行烟气湿法脱硫。湿法脱硫技术是将石灰石粉加水制成浆液作为吸收剂泵入吸收塔与烟气充分接触混合,烟气中的SO2与浆液中的CaCO3以及从塔下部鼓入的空气进行氧化反应生成CaSO4,CaSO4达到一定饱和度后,结晶形成CaSO4·2H2O。脱硫后的烟气经过除雾器除去雾滴,再经过换热器加热升温后,由烟囱排入大气。该工艺脱硫效率极高,且技术先进可靠,但系统复杂、设备庞大、耗水量大、一次性投资高,一般适用于大型电厂与高硫煤。

图8 炉内喷钙脱硫+烟气湿法脱硫超低排放技术Fig.8 Injection calcium in furnace for desulphurization+ultra low emission technology of wet flue gas desulfurization

综上可知,这2种常规技术都可以使CFB锅炉满足超低排放标准,但炉内喷钙脱硫+烟气湿法脱硫技术脱硫效率更高。燃烧高硫煤时,应使用炉内喷钙脱硫+烟气湿法脱硫技术,燃烧中低硫煤时,可采用炉内喷钙脱硫+烟气半干法脱硫技术。

2.2 CFB超低SO2排放技术

常规的CFB超低SO2排放技术需进行二次脱硫,且必须使用尾部烟气脱硫装置,增加了CFB锅炉脱硫成本。如何在不使用尾部烟气脱硫装置的情况下,达到超低SO2排放受到更多关注。目前,CFB超低SO2排放技术有2种:超细石灰石和燃烧半焦脱硫技术。

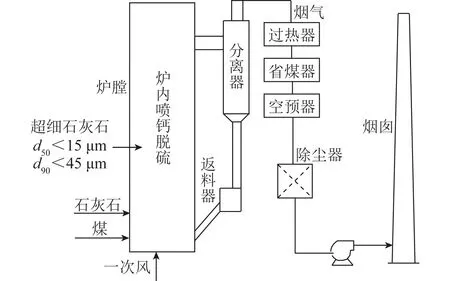

2.2.1超细石灰石脱硫技术

超细石灰石指的是d50<15 μm、d90<45 μm的石灰石粉,明显小于常规CFB炉内脱硫用石灰石粒径[57]。其原理是减小石灰石粒径,最大限度地增加石灰石的比表面积,超细石灰石脱硫技术如图9所示。超细石灰石比表面积显著增大,反应速率加快。但由于石灰石粒径减小,炉内停留时间缩短。Fan等[58]认为使用高反应活性的超细石灰石,在极短时间内完成固硫反应可以解决停留时间不足的问题。岳光溪等[59]研究表明,将飞灰切割粒径降至10 μm,循环灰的中位粒径降低到100 μm,则在Ca/S=1.5时,SO2浓度<50 mg/m3。

图9 超细石灰石超低排放技术Fig.9 Technology of ultra-low emission of ultra-fine limestone

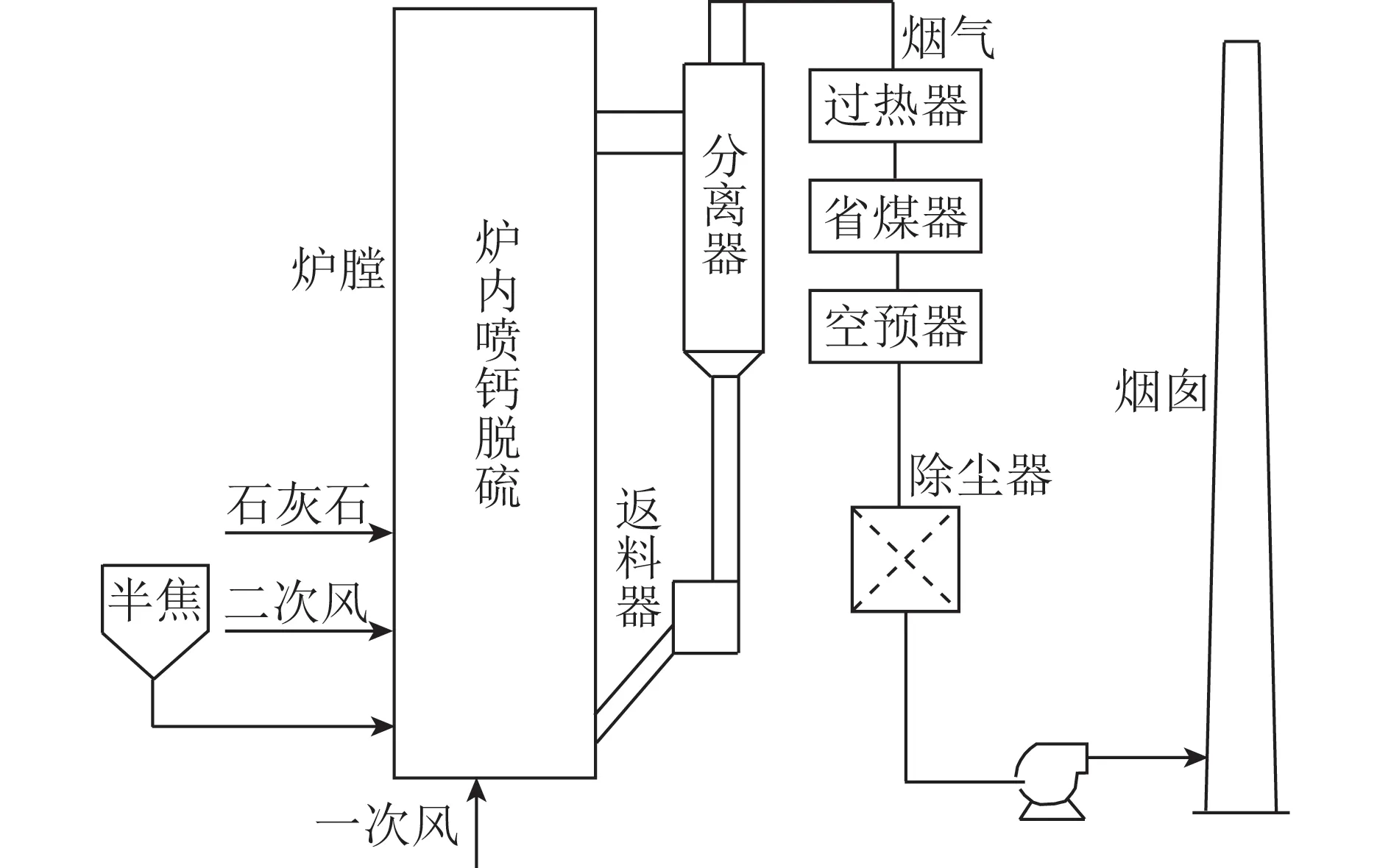

2.2.2半焦燃烧脱硫技术

热解作为一种重要的煤洁净技术处理过程,不仅可实现煤的分级利用,提高产品附加值,还减少了原料中污染物向大气的排放[60]。燃烧半焦脱硫技术如图10所示,首先将低阶煤通过热解制成低硫洁净半焦。与煤相比,半焦中硫显著减少。然后,将热解制成的低硫半焦用作循环流化床锅炉的燃料。该技术通过将含硫量较高的煤转化为低硫半焦,然后燃烧低硫半焦,在理论上易实现超低SO2原始排放,但还需进一步工业验证。

图10 燃烧半焦脱硫超低排放技术Fig.10 Technology of ultra-low emission ofchar combustion for desulfurization

3 CFB炉内超低NOx/SO2排放技术

在不使用烟气脱硫脱硝装置的条件下,如何使NOx和SO2同时满足超低排放是近几年的研究热点与难点,即发展CFB炉内超低NOx和SO2的协同控制技术。大量研究表明,炉内脱硫和脱氮存在矛盾关系,即氧化氛围可提高炉内脱硫效率,但NOx原始排放增加,而还原氛围可有效抑制NOx生成,但炉内脱硫效率明显下降。为实现CFB炉内超低NOx和SO2排放,将CFB超低NOx燃烧技术和超细石灰石相结合的技术具有较大潜力,即循环流化床高温后燃技术与超细石灰石脱硫技术;同时将CFB超低NOx燃烧技术与半焦燃烧脱硫技术结合也可能实现超低NOx和SO2排放。因此,这2类技术都应进一步开展更深入的系统研究与工业验证。

由于2类技术都需使用超细石灰石,因此需解决以下关键问题:① 研发高效率旋风分离器。高效旋风分离器是保证超细石灰石高效脱硫的前提,旋风分离器效率越高,超细石灰石脱硫效率越高。② 保证超细石灰石在大截面炉膛内的分布均匀性。循环流化床锅炉正朝着大型化发展,炉膛截面越来越大,如何实现超细石灰石在大型炉膛内横向的均匀混合成为难点。

4 CFB超低NOx/SO2排放技术

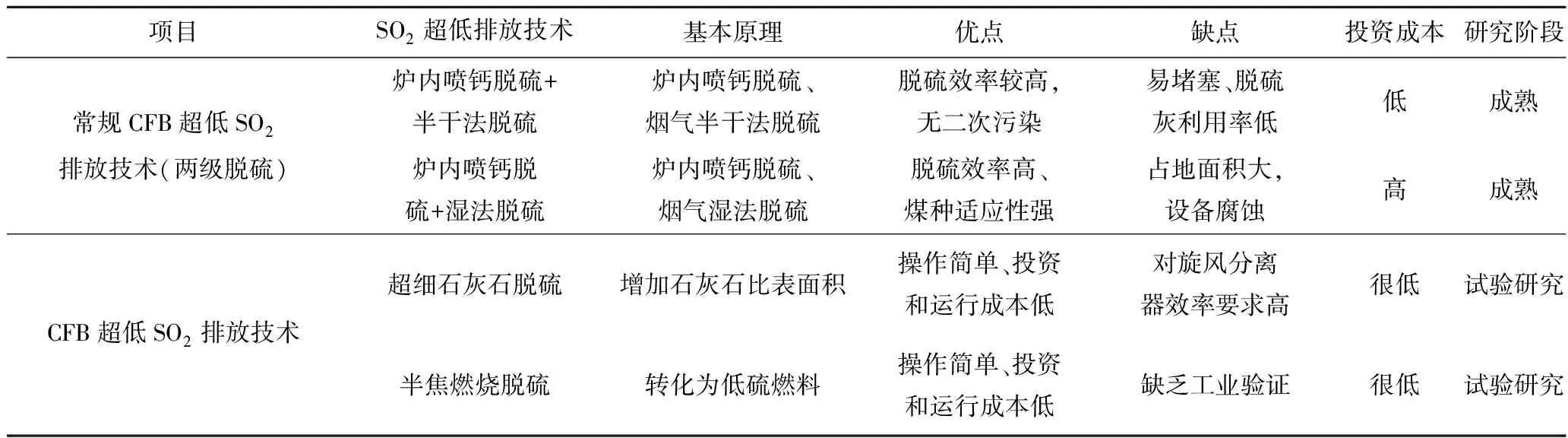

根据是否使用烟气处理装置,超低排放技术可以分为2类:一种是使用烟气处理装置的常规CFB超低NOx/SO2排放技术,另一类是不使用烟气处理装置的CFB超低NOx/SO2排放技术。与常规CFB超低NOx/SO2排放技术相比,CFB超低NOx/SO2排放技术有很多优势:由于不使用烟气处理装置,初投资和运行成本明显降低,操作简单,占地面积显著减小等,详细对比见表3和表4。

表3 NOx超低排放技术对比

表4 SO2超低排放技术对比

5 结语与展望

本文论述了现有的CFB超低NOx与SO2排放技术,发现在不使用烟气净化装置的情况下,NOx和SO2相应的超低排放控制技术都不够成熟;而对于CFB超低NOx和SO2协同控制技术的研究报道甚少。因此,后期应加强以下研究:

1)开发高效旋风分离器。高效旋风分离器不仅可以提升CFB燃烧效率,也是保证超细石灰石高效脱硫的前提。分离器效率越高,CFB燃烧效率和超细石灰石脱硫效率越高。

2)如何保证超细石灰石在大截面炉膛内的分布均匀性是关键。超细石灰石可大大减弱炉内脱硝的消极影响,也可维持较高脱硫效率,但随着循环流化床锅炉大型化发展,炉膛截面越来越大,如何实现超细石灰石在大型炉膛内横向的均匀混合是难点。

3)发展CFB炉内超低NOx和SO2原始排放协同控制技术。目前控制单一气体使其满足超低排放的技术相对成熟,但如何同时控制NOx和SO2使之满足超低排放标准是技术难点。

4)超低排放条件下的燃料适应性。目前CFB炉内超低排放技术局限于某些特定燃料可以达到超低排放,针对其他特殊燃料,NOx和SO2能否达到超低排放仍需进一步深入研究。

5)低负荷下CFB炉内超低排放技术。锅炉在低负荷下如何实现超低排放还需进一步深入研究。