一种用于海上升压站上部组块建造和运输的专用工装

邓诗龙 朱杰儿 程建棠 徐志强

1 中国能源建设集团浙江火电建设有限公司 杭州 310016 2 中国能源建设集团工程研究院 北京 100022

0 引言

海上升压站上部组块(以下简称上部组块)内部结构复杂和自重较大,为减少海上施工工作量,国内外一般采用在陆地上整体建造,通过装船运输至海上进行整体吊装和安装。海上升压站按结构设计需要,通过4 根主柱与下部接触受力,因接触面积小,接地比压非常大,故在建造过程中需在其底部设置专用的工装进行分载。同时,分载用的工装需满足上部组块建造期间承载、以及上部组块装船要求。

目前,上部组块常规的装船方式有滑移装船和吊装装船。滑移装船需带滑道驳船,且上部组块均需于滑道上完成总装操作。吊装装船则需要大型浮式起重机(以下简称浮吊)进行吊装,且需经由吊运或牵引作业将上部组块移动至码头前沿,方可完成后续吊装作业。对浙江沿海各船厂和码头考察后发现并无满足上述要求条件的场地,如采用上述两种方法,则需要对现有船厂或码头进行改造,建造完毕后装船时间受制于大型浮吊的档期。同时,大型浮吊进港吊装对沿线桥梁高度和架空线高度有较严格要求,且费用远远超出工程造价成本。

结合浙江省沿海现有船厂和码头现状,其建造场地和大件运输路线等满足要求,且有配套船坞满足装船前提,对上部组块采用滚装装船方式具有实施可能。针对国内某上部组块建造和整体滚装装船所需,开发一种满足建造承载和整体滚装功能的专用工装成为必要。

1 专用工装总体方案

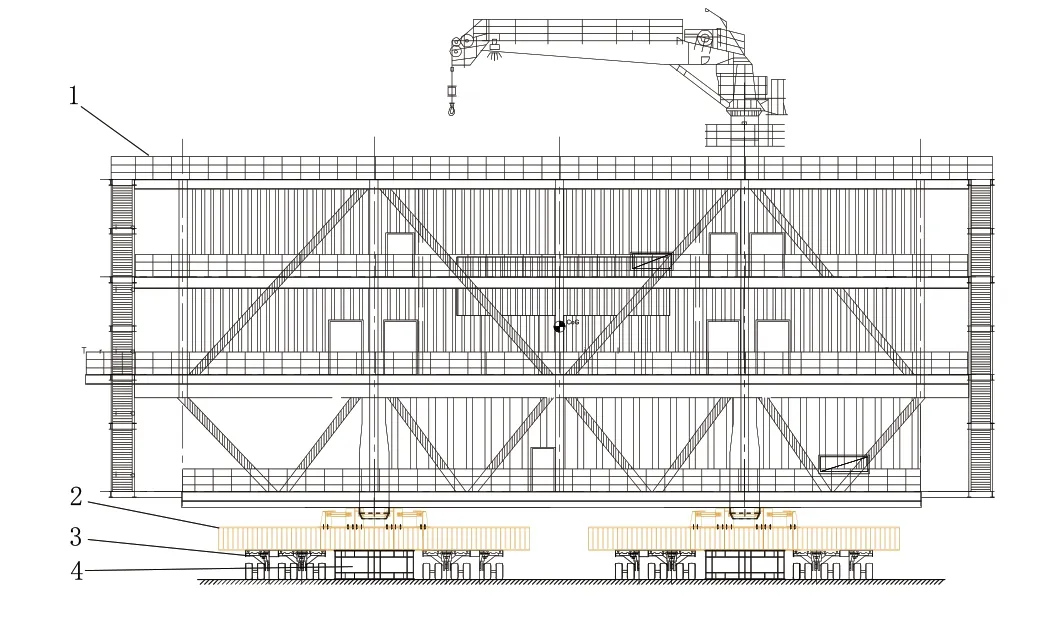

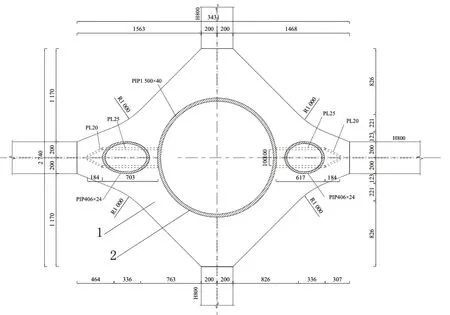

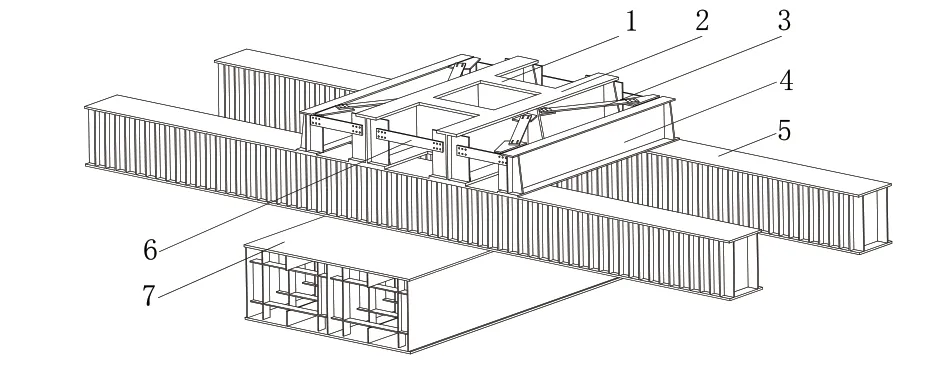

如图1 所示,专用工装布置在上部组块4 个主柱的下方,底部工装布置在上部组块与支墩之间,上部组块主柱插入底部工装中,底部工装顶面与上部组块第一层平台处十字板接触(见图2)。支墩布置在底部工装下方作为整个承重件的分载支撑。底部工装大梁底部可允许SPMT 车组进入进行滚装作业。如图3 所示,底部工装主要由大梁、主梁1、主梁2、边梁、主拉杆1、主拉杆2、支墩组成。主梁1 长1.48 m,腹板伸入主梁2中,与主梁2 相连。主梁2 长5 m,主梁1 和主梁2 中间均设置加劲肋,主梁两端与大梁连接处设置加劲肋。主梁与边梁之间通过主拉杆相连。主梁为箱形梁,长度为16 m,中间设有多个加劲肋。大梁、主梁1 及主梁2之间均通过高强螺栓连接。

图1 专用工装布置方案图

图2 上部组块柱脚节点详图

图3 底部工装结构图

2 底部工装设计

2.1 底部工装载荷确定

220 kV 海上升压站上部组块设计质量约3 200 t,根据以往工程经验上部组块建造完成后,因结构设计和设备质量及安装位置差异,其整体重心不在4 根主柱组成的几何中心,存在一定的偏差,该偏差极端情况时达到x、y轴单方向偏离2 000 mm 左右。上部组块主要通过4 根主柱支承,底部工装直接作用于主柱上,通过换算柱腿的轴压力达到12 000 kN,底部工装需满足该承载要求。

2.2 底部工装定型设计

上部组块结构庞大,可实现整体支撑的位置主要是与4 根主柱结合的第一层钢结构平台,选择在与4 根主柱相连的十字板处作为连接节点,可保证整层钢结构平台的刚度,防止建造过程中上部组块平台的支撑点处发生较大变形,影响上部组块安装就位精度。

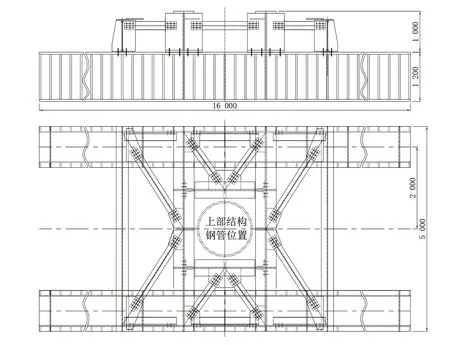

工装设计由上部安装座和下部大梁组成(见图4)。底部工装主要通过与上部组块十字板垂直方向受力,工装传力过程为上部组块的荷载通过有4 个桩腿连接的节点传递给主梁1 和主梁2,其中主梁2 承担的荷载通过角钢连接件和高强度螺栓传给主梁1,再由主梁1 将荷载传递给大梁,以保证上部组块建造过程中满足承载要求,防止局部超出耐压力过大导致上部组块倾斜。

图4 底部工装设计图

每个工装单元都带有1个上部组件的支墩(见图5),4 个工装单元带有4 个支墩,上部组件有4 个桩腿连接节点,将4 个桩腿连接节点与4 个安装座固定后,用于安装和运输。每个工装单元先采用2 根平行的大梁,然后在2 根平行的主梁固定2 根主梁1,在2 根主梁1 之间固定2 根主梁2,形成上部组件的安装座,同时采用水平斜支撑提高稳固性,确保受力的整体性和稳定性。

图5 底部工装实景图

大梁为2 根箱形截面大梁,截面合理设置加劲肋以保证整体性。支墩由三腹板箱形截面构成,一定间距设置T 形截面加劲梁,支墩高度应适合SPMT 滚装车的高度,柱墩的底面积应能保证将上部组件的荷载安全地传递给地面。底部工装所有构件均采用Q355B 钢,单件底部工装主要参数见表1。

表1 专用工装主要参数表

2.3 底部工装创新点

1)建造和滚装一体化 该工装首次应用于建造完毕后整体滚装上船形式的海上升压站工程,实践证明海上升压站整体滚装方式可行。

老龄化会降低劳动力供给。如是金融研究院数据显示,2014年中国劳动力人口首次净减少104万,尤其是15岁~24岁的“小鲜肉”减少最快。近三年几乎每年减少1000万人,10岁~19岁人口是五年后劳动力适龄人口,此年龄段人口数也从2012年开始进入净减少状态(近三年累计减少1345万人。这意味着未来五年劳动力减少将显著加大。老年人口不生产,只消费,消费本国和“鲜肉国”劳动力人口的剩余产量。中国目前正处于快速发展阶段,需要大量的劳动力来满足生产的需要,而越来越多的老年人需要供养,劳动力的成本随之提高,直接影响国家经济的发展。

2)底部工装传力路径明确 主梁2 传力采用角钢拼接件和高强度螺栓直接传力给主梁1 的腹板,减小了节点传力的偏心。主梁1 采用加劲肋直接对应于大梁腹板,使主梁1 的荷载直接传递给大梁,传力过程安全可靠。

3)降低场地耐压力的要求 采用本工装进行上部组块建造,对场地耐压力要求可下降至0.25 MPa,可摆脱对重型码头的要求,大幅降低对建造场地的依赖度。

4)优化上部组块整体支撑 通过4 套底部工装直接与上部组块第一层4 个主柱十字板相接,完全消除上部组块其他分载用的钢结构支撑点依赖,大幅提高了上部组块底部空间的利用,各类车辆人员可方便作业,有利用上部组块建造效率的提升。

5)可拆装化 底部工装各构件之间均采用高强度螺栓连接。上部组块滚装上船后,需通过运输船运输至海上就位点进行整体吊装就位工作,就近靠岸后工装可进行拆分零件化,通过运输车进行运输回收至基地,大幅降低成本。

6)可通用化 工装各部件主要通过螺栓进行连接固定,制造阶段预留可调节螺栓孔,通过调整主梁的距离适应上部组块主柱尺寸,完成工装与上部组块的匹配,具有较高的通用性,可持续应用于后续工程项目。

3 底部工装有限元计算

借助Abaqus 软件进行建模和计算分析,本次模拟采用弹性计算,模型中所有构件均采用Q355B,钢材弹性模量为206 GPa,泊松比为0.3。钢材均采用壳单元,划分网格时单元长度为120 mm。在建模时,先建一个参考点,将参考点与上部组块主柱接触面Couple 连接,荷载作用于参考点上,本次模型中荷载为12 000 kN。主梁与上部柱脚结构之间的连接法向为硬接触,切向为库伦摩擦,摩擦系数为0.6。主梁1 与主梁2 之间用Tie连接,主梁2 与大梁接触面也用Tie 连接。

3.1 底部工装作为建造支撑的计算

3.1.1 计算模型

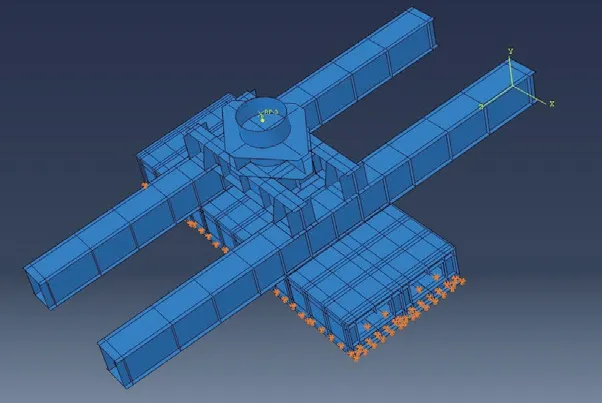

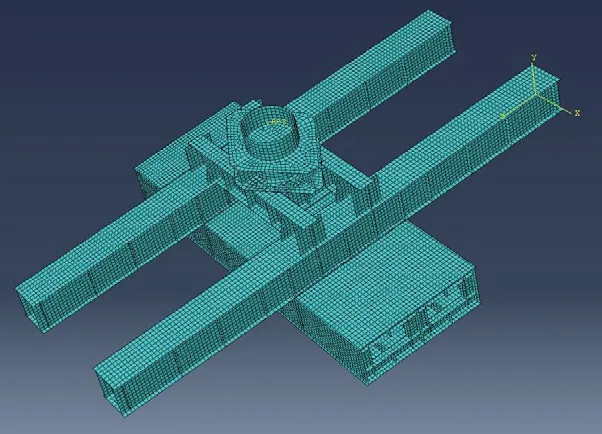

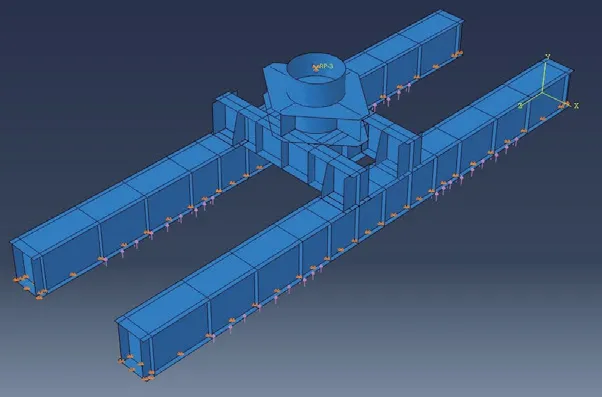

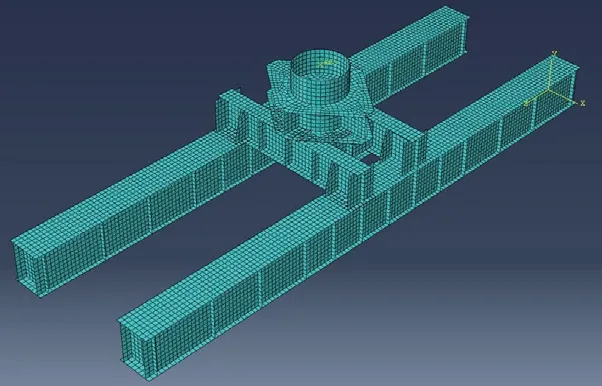

该模型为底部有支墩、上部加载,底部支墩固定形式。模型如图6 所示,网格划分如图7 所示。在主梁下面设置支墩,并约束支墩的底面,取消主梁两侧底面的固定约束。

图6 底部工装模型1

图7 底部工装模型1 网格划分

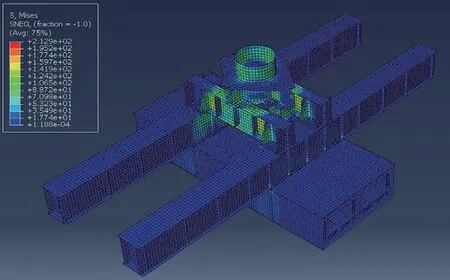

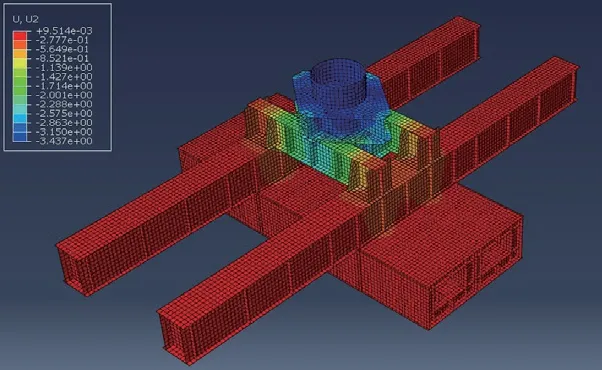

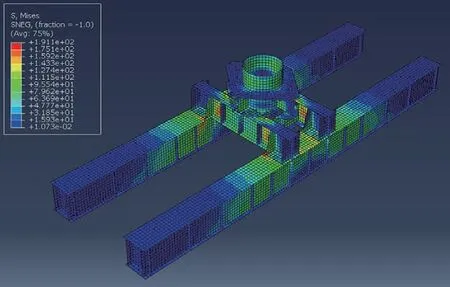

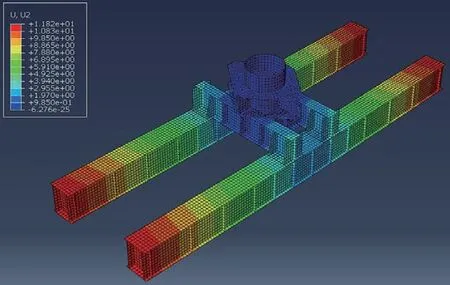

底部工装模型1 计算结果如图8 所示,模型1 的最大应力为212.9 MPa,小于Q355B 材质的许用应力295 MPa,故该底部工装满足强度要求。底部工装模型1 竖向位移如图9 所示,垂直荷载作用下上部垂直位移最大为3.437 mm,支墩底部固定,基本无竖向位移。

图8 底部工装模型1 应力分布

图9 底部工装模型1 竖向位移

3.2 底部工装作为滚装工装的计算

3.2.1 计算模型

底部工装模型2 如图10 所示,网格划分如图11 所示。模型2 取消了主梁两侧底面的固定约束,只约束主梁底面的侧向位移,并将上部参考点固定约束。去掉加在参考点上荷载,在主梁底面两侧施加向上的均布荷载,加载面积共为16 m2,荷载为0.75 MPa。

图10 底部工装模型2

图11 底部工装模型2 网格划分

3.2.2 计算结果

底部工装模型2 计算结果如图12 所示,模型2 的最大应力为191.1MPa,小于Q355B 材质的许用应力295 MPa,故该底部工装满足强度要求。底部工装模型2 竖向位移如图13 所示,下部竖向荷载作用下主梁竖向位移最大为11.82 mm,上部固定,基本无竖向位移。

图12 底部工装模型2 应力分布

图13 底部工装模型2 竖向位移

4 结论

某海上升压站采用新型的建造形式进行陆上安装和整体滚装装船,为解决该海上升压站建造需求,本文设计了一种上部组块安装和运输一体化的专用工装,该工装具有承载能力大、可重复利用等特点,可适用于后续上部组块建造需求。目前该工装已经成功应用于某海上升压站上部组块的建造中,且正在应用于新的海上升压站上部组块建造中。