不同环境介质中TC4合金微动磨损机理研究

宋 伟, 李万佳, 俞树荣, 马荣荣

(兰州理工大学 石油化工学院, 甘肃 兰州 730050)

两个近似紧密配合的摩擦接触表面间发生微小幅值(幅值为微米量级)的相对滑动称为微动[1],微动不仅促使构件接触表面发生持续磨损,导致在精度较高的配合中产生松动,功率损失严重,而且微动加速疲劳裂纹的萌生和扩展,成为降低构件使用寿命的关键[2],基于微动磨损的隐蔽性、持续性以及复杂性,研究微动摩擦学性能可以在极大程度上缓解微动磨损带来的负面影响[3-4].

钛及其合金材料具有比强度高,塑性好,适用温度范围宽和良好的耐蚀特性成为航空航天科学发展的首选材料[5-6],如航空压气机轮盘,叶片以及蒙皮材料.丁红燕等[7-9]研究了水介质中TC11合金微动磨损特性,发现微动接触区域会产生一层具有润滑特性的水膜降低了摩擦系数,在小位移幅值作用时磨损以磨粒磨损和疲劳脱层为主,大位移幅值时为磨粒磨损.俞树荣等[10]研究了不同环境介质以及不同摩擦配副对TC4合金的微动磨损特性,结果表明,运行过程中纯水只具有润滑作用而在模拟海水中腐蚀和磨损共同作用.程效锐等[11]研究了固相颗粒粒径对叶轮叶片的碰撞磨损和摩擦磨损,发现随粒径的增大,叶片背面和工作面磨损程度也逐渐增大.钛材由于自身耐摩擦性能较差,紧密配合的两构件中微动磨损成为钛合金在其使用领域内应用的短板,设备在磨损颗粒的污染下加剧失效,这被认为是工业中的癌症[1].

混合滑移状态下摩擦接触区以相对滑动伴随塑性变形为主,摩擦力随着位移幅值和时间的变化关系相对复杂,Ft-D-N曲线表征为椭圆状[1].该区域是微动磨损行为最为严重的阶段,微裂纹在接触边缘萌生朝着微动方向和垂直微动方向发展,且在改变法向载荷的过程中混合区表现出的裂纹深度最大[12].飞机钛合金结构件在使用温度一般不超过350 ℃且部分结构件在水介质中工作[13-14],因此,本文对航空航天中使用最广泛的TC4合金分别在常温空气、常温纯水和300 ℃高温大气三种介质中部分滑移状态下的微动摩擦磨损行为和磨损特性进行研究.

1 实验

利用德国Optimol油脂公司设计的SRV-IV微动摩擦磨损试验机完成TC4合金微动磨损实验,微动摩擦磨损试验机工作结构如图1a所示,微动采用球/平面接触的切向微动运行方式如图1b所示.上试样采用Ra≤0.02 μm的GCr15小钢球(Φ=10 mm、硬度6 800 MPa);下试样由α+β双相TC4钛合金板材制备(硬度3 000 MPa),冷切割制备Φ=24 mm×8 mm的圆柱型TC4试样,使用不同目数的SiC金相砂纸打磨待摩表面,使用粒度为0.04 μm的SiO2抛光液将打磨好的摩擦面机械抛光至Ra=0.03~0.04 μm的镜面,将抛光好的试样置于无水乙醇和丙酮溶液中进行超声清洗,除去摩擦面氧化膜、油脂等一些污染杂质颗粒,干燥备用.表1为TC4合金与GCr15钢球化学成分.

前期对TC4合金的微动磨损研究表明,在50 N、100 μm的TC4合金微动磨损中接触区域进入混合滑移区[15-16].本文设定TC4合金微动磨损试验分别在25℃空气、常温纯水和300℃大气环境中进行,法向载荷为50 N,位移幅值100 μm,频率50 Hz,微动循环45 000次;实验前使用腐蚀液对TC4合金待摩擦表面擦拭,腐蚀20 s,使用丙酮溶液和无水乙醇清洗后干燥备用,TC4合金表面微观形貌如图2所示;实验安装前将待摩擦试样用无水乙醇棉球擦拭以保证待摩面干净;实验完成后使用无水乙醇超声清洗已摩擦好的试样.使用QUATNTA FEG450场发射扫描电子显微镜观察磨损斑内微观形貌,并用能谱仪分析磨坑表面元素构成;使用OLYMPUS OLS 5000 3D激光显微镜测量微动斑磨损体积和磨痕轮廓;采用D8 DISCOVER高分辨X射线衍射仪(2.2 kW、Cu靶)对微动磨坑进行物相检索分析.

图2 TC4合金微观组织形貌

2 实验结果及讨论

2.1 摩擦系数分析

图3为TC4合金在混合滑移状态(D=100 μm、Fn=50 N)下不同介质中的摩擦系数随着微动循环时间的变化曲线,由图可见摩擦系数变化曲线可以大致分为三个阶段,初始阶段表现为快速上升阶段,中期剧烈波动阶段以及后期的稳定变化阶段.在初始阶段,TC4合金表层组织被氧化膜和杂质颗粒包覆,磨损过程中摩擦力较小,数百次循环后,合金表面包覆层破碎,裸露的基体金属和GCr15小钢球组成对磨副,原本坑洼不平的基体金属在摩擦过程中摩擦力较大,引起摩擦系数的骤增,直至上升到最大值,接触区域二体作用增强.波动阶段,摩擦力突然下降,摩擦系数在极大值处开始骤减,意味着微动经历了第一个由粘着型向滑移型转变,摩擦系数的每一次降低标志着接触表面局部地区的粘着点突然断裂并伴随着材料的转移.稳定阶段,重复的粘着-粘着断裂的微动循环过程中,摩擦系数进入小幅波动的状态,断裂形成的磨屑在反复的干摩擦过程中碾碎-氧化压实形成致密的第三体层,磨损接触区域开始由二体作用逐渐转变为三体作用,摩擦系数进入相对稳定阶段.

干摩条件下,TC4合金在300 ℃时摩擦系数的平缓程度及其值均小于25 ℃时的摩擦系数,混合滑移时边缘微滑中心粘着状态不利于磨屑溢出微动接触区;这是由于常温实验过程中磨粒仅在摩擦热的作用下无法快速氧化、碾碎形成第三体,在切向力的作用下加速犁削接触表面引起摩擦系数波动程度及其值的增大,而300 ℃微动磨损过程中高温以及摩擦热加速氧化、碾碎过程,在法向载荷的作用下压实形成氧化膜(第三体),摩擦面形成具有阻隔作用的第三体层,氧化膜和基体金属相比抗剪切性能更好,使摩擦系数降低.与干摩擦微动过程相比,水覆介质(25 ℃纯水)中摩擦系数波动程度明显更小,因为在水介质中,接触区域容易形成具有润滑作用的水膜减缓了粘着效应,促使磨粒磨损发生,同时在水介质中磨屑颗粒更容易溢出接触区域,减缓磨屑颗粒对基体金属的二次犁削,接触区域始终保持平整,有利于降低摩擦系数.

图3中三维曲线为TC4合金在微动即将进入稳定阶段(图3中虚线部分)时三种试验工况下的Ft-D-N曲线,可见,微动曲线呈现椭圆形,说明微动试验控制在混合滑移状态,意味着摩擦区域进入三体接触状态,但是存在二体作用,摩擦表面通常会有较强烈的塑性变形以及可能伴有裂纹的萌生和扩展.

图3 TC4合金在不同介质中混合滑移运行下摩擦系数随时间的变化曲线

2.2 磨损特性及宏观结构分析

磨损体积和磨损率是TC4合金耐磨性能探究过程中最直观的衡量指标,磨损体积V由OLYMPUS OLS 5000 3D激光显微镜直接测得,磨损率由下式计算:

(1)

式中:K为磨损率,μm3/(N·μm);V为磨损体积;N为循环次数;D为位移幅值,μm;F为法向载荷,N.

图4为TC4合金在三种运行工况下的磨损体积直方图和磨损率随着实验介质的变化曲线图,发现三种实验环境下,常温环境下磨损体积和磨损率最大,高温状态中的TC4合金磨损体积和磨损率最小,水覆介质中介于两者之间.

图4 环境介质对TC4合金微动摩擦磨损性能影响Fig.4 Effect of environmental medium on fretting friction and wear properties of TC4 alloy

在25 ℃空气环境和300 ℃高温两种实验介质中的微动磨损行为是无润滑作用的干摩擦,粘着断裂后形成的磨屑颗粒在接触中心滞留时间长,磨屑颗粒在接触副之间反复碾压形成细小的粒子,在法向载荷的作用下还未溢出微动坑就被压实在接触区域形成致密的氧化层(第三体层),第三体层阻隔了两对偶接触表面的直接接触,二体作用减弱,三体作用增强.常温实验环境中,摩擦热不足以将微动产生的磨屑颗粒快速氧化,覆盖在接触区域,在法向载荷的作用下二次犁削基体金属,造成基体金属磨损严重,磨损体积和磨损率升高.反观300 ℃介质中的TC4合金微动磨损过程,高温和摩擦热加剧了磨粒的氧化速度,加速了第三体层的形成,第三体层的阻隔和减摩作用保护了基体金属,降低了磨损体积和磨损率,说明TC4合金具有高温耐磨特性.在水覆介质中,水溶液包覆的微动接触区域可以在接触表面形成具有减摩和润滑作用的水膜,能够有效减缓对摩副之间的粘着作用,使磨粒在润滑作用下加速溢出微动坑,避免了磨粒对基体金属的二次犁削,从而保护了基体金属,使摩擦系数降低.

图5为TC4合金在三种实验工况下的三维磨损形貌和二维轮廓曲线,可见,三种运行工况下,微动磨损过程磨痕轮廓清晰、完整;从二维轮廓曲线来看,在干摩时,磨痕呈现“W”形,水覆介质中大致为“U”形,说明不同环境介质对TC4合金的微动磨损特性有较大的影响;干摩擦下,边缘微滑、中间粘着的摩擦特性促使磨屑在边缘堆积,中间压实,形成“W”形的磨损形貌,磨痕中间具有明显的压实区域;水覆介质中磨粒容易溢出接触区,在接触边缘堆积较少,接触中心未能压实形成第三体,形成“U”形摩擦轮廓.从磨损深度来看,高温和摩擦热加速了第三体的形成和沿厚度方向的压实速度,在阻隔作用和小剪切应力的作用下,磨损在厚度方向的磨损微弱,

图5 TC4合金在不同环境中微动磨损三维和轮廓截面形貌

磨痕深度较浅;而对于有润滑的摩擦,水膜减缓了切应力的作用,起到减摩和润滑作用,相对同级别的干摩擦,磨痕较浅.

2.3 磨损形貌和机制分析

混合滑移状态下TC4合金在不同介质中与GCr15对磨,其磨痕表面形貌如图6所示,由图可见,干摩擦时,摩擦接触区均有沿厚度方向的黑色压实区,温度越高,黑色压实区越明显,且从图中可以发现黑色压实区集中出现在磨痕中心,而在边缘区表现并不明显,甚至在常温微动过程中几乎没有,如图6b、6f所示.常温环境中,微动所产生的摩擦热不足以使磨屑颗粒氧化,在反复的循环中磨屑颗粒堆积散布在摩擦接触表面,如图6a所示;相对于干摩擦而言,在水覆环境中的磨痕表面磨屑散布较少,这可能是因为磨屑颗粒混合在水溶液中,无法附着在摩擦面上,在切向力和水的润滑作用下溢出接触区,只有少数颗粒堆积在接触区域如图6c所示.三种介质的微动性能实验中,摩擦表面均可发现有粘着断裂形成的深浅不一的剥落坑,如图6a、6c、6e所示.干摩擦条件下,在上试样的反复挤压作用下,接触区发生严重的塑性变形,在切向力的作用下合金内部长期处于拉压应力交替状态,材料表面以及亚表面萌生疲劳裂纹,在持续的微动过程中,表面裂纹和亚表面裂纹交汇造成片层状磨屑脱落,如图6a、6e所示;说明干摩擦时,混合滑移状态下TC4合金的微动磨损主要以粘着磨损和氧化磨损为主.在水覆介质中,接触区表面可以观察到明显的沿微动方向的犁削痕迹,如图6d所示,因为粘着断裂形成的磨粒在水的作用下无法附着在摩擦表面,在切向力的作用下随着微动运行的方向在摩擦接触区域犁削下层金属从而形成沿着微动方向深浅不一,长度不一致的犁沟,说明在水润滑的条件下TC4合金在混合区的磨损特性为磨粒磨损.

图6 不同环境介质作用下TC4合金在混合滑移状态下微动磨损形貌

图7为GCr15钢球在三种环境介质中混合滑移状态下的摩擦接触区SEM磨损形貌,可见,在25 ℃空气环境下,GCr15钢球接触区域有明显的中心粘着、边缘微滑的磨损特性,如图7a所示.水覆环境和300 ℃环境中GCr15钢球接触区域几乎没有发生磨损,如图7b、7c所示,出现这一现象的原因是在纯水环境中,微动接触区域分布有一层具有减摩和润滑作用的水膜,正是这层水膜的存在让原本中心的粘着区出现微滑,粘着现象明显减弱,在硬对软近似滑动接触中,硬质材料磨损轻微甚至可以认为几乎没有发生磨损.而300 ℃的微动磨损中接触区域布满黑色压实区,对黑色压实区的研究中发现这是磨屑氧化-碾碎-再氧化-压实的氧化物生成压实区,发现具有比基体金属硬度高,表面摩擦阻力小的特性,黑色压实层可以作为固体润滑剂铺满摩擦接触区域,降低了磨损循环过程中的切应力,同时减缓了磨损接触区域的粘着特性,从而使GCr15表面在微动过程中几乎没有磨损.

图7 不同环境介质作用下GCr15钢球在混合滑移状态下微动磨损形貌

2.4 微观磨损机理分析

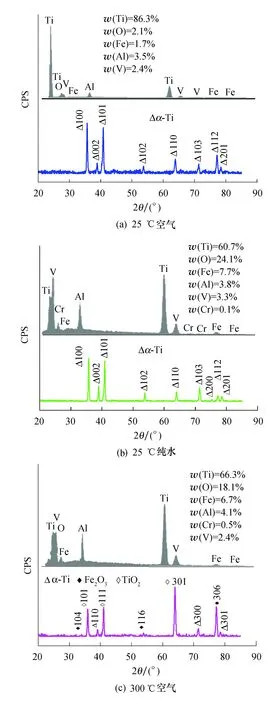

图8a、8b是环境温度为25 ℃时,TC4合金在空气环境和纯水环境中的微动磨损过程中磨面成分及结构,显示Ti均为α-Ti,由于常温环境中微动产生的摩擦热不易使TC4合金发生氧化,粘着断裂颗粒充当滚珠,犁削表面基体金属,微动磨损坑较深.对磨损区域进行EDS能谱分析后与表1中TC4合金的化学成分对比发现,微动磨损坑内Fe元素与Cr元素含量明显高于未磨损区金属,出现这一现象的主要原因是GCr15化学组成Fe以及Cr含量较高,在磨损坑内发现磨损表面Fe、Cr元素含量上升的源头来自对摩副GCr15钢球,说明TC4合金在混合区的微动磨损转变为粘着磨损导致对磨副之间发生了材料的转移,在水覆环境中水的润滑作用促进摩擦副之间的相对滑动,加速粘着断裂.

图8c为300 ℃空气中TC4合金磨面成分及结构,相较于常温微动磨损,300 ℃微动磨损后表面除了α-Ti以外,还出现Ti的氧化物和Fe的氧化物,氧化物的衍射峰强度明显优于基体金属α-Ti.高温加速了TC4合金的氧化,摩擦接触副之间温度越高,氧化反应越剧烈,氧化程度越大,接触表面覆盖的氧化压实层越厚,接触表面被Fe2O3和TiO2氧化物包覆阻碍了基体金属的直接接触,同时氧化层可以作为固体润滑层降低接触区域切应力的作用,有助于降低TC4合金的磨损.EDS能谱分析发现磨痕接触区Ti、Fe元素含量明显高于表1中给出的TC4合金成分组成,Ti、Fe元素升高的原因是微动保持在混合滑移过程中进行,中心粘着、边缘微滑的特点诱发中心粘着断裂,粘着断裂-氧化-压实-新粘着的形成诱导对摩小球材料向着基体金属过渡,使微动磨损接触区域Fe和Cr元素含量明显高于基体金属.高温加剧空气中的O元素侵入摩擦表面与基体组织结合形成氧化物保护层,主要是Ti和Fe元素与O元素的结合形成致密的氧化物包覆层.综上,任一环境介质下,中间粘着、边缘微滑的微动摩擦特性促进了粘着断裂和材料转移,使得GCr15材料向摩擦接触表面转移导致微动坑化学元素含量明显高于未摩擦区的基体金属.

图8 不同介质作用下TC4合金磨损表面成分及结构

3 结论

1) 混合滑移状态下,GCr15/TC4合金配副的摩擦系数可以分为快速上升阶段、粘着磨损阶段以及稳定阶段;椭圆状的Ft-D-N曲线的出现标志二体作用逐渐向三体作用过渡.

2) 干摩擦试验工况下,25 ℃空气实验中摩擦系数较大,磨损体积大,微动磨损产生的摩擦热不足以形成大面积的氧化物压实层,磨损机制为粘着磨损和轻微的氧化磨损.

3) 300 ℃空气实验中,摩擦系数较低,磨损体积小,高温促进TC4合金表面的氧化反应,沿厚度方向的黑色压实层和压实层的连续性都明显大于25 ℃空气中的实验,揭示TC4合金具有高温耐磨性,磨损机制主要为粘着磨损和氧化磨损.

4) 水覆介质中,水润滑和冷却作用下,抑制了混合区的粘着作用,减缓了摩擦系数,水介质有利于磨粒磨损发生和磨粒溢出接触区域,对基体金属的犁削轻微,磨损体积和磨损率较同级别干摩擦时低,磨损机制为磨粒磨损.