基于图像分析的籽棉含杂率检测与实验

吴婷荣, 陈亚军, 杨舒涵, 史书伟, 李梦辉, 夏 彬

(1.西安理工大学 印刷包装与数字媒体学院, 陕西 西安 710054;2.中华全国供销合作总社 郑州棉麻工程技术设计研究所, 河南 郑州 450004)

棉花是纺织业的主要原材料之一,而杂质的存在却一直是一个不可避免的难题。其中,籽棉中的杂质含量尤为突出,若不对籽棉中的杂质进行去除处理,会使皮棉的含杂量增加,品级降低,也会影响到后续的加工质量。粗大的杂质更是容易堵塞机器,从而加快机器的磨损[1]。在棉花的加工过程中,主要有籽棉清理、轧花、皮棉清理、打包等工艺环节,含杂率的检测,可以明确籽棉中杂质的含量,为清除工序的安排提供依据,同时也可用于判定籽棉的质量是否符合标准。因此,籽棉含杂率的检测对于棉纺织业来说,具有重要意义。

依据国家标准,籽棉含杂率的检测是通过将杂质与籽棉分离,然后分别称重、计算,得出杂质的质量百分比。然而这种方法效率较低,需消耗一定时间,在快速、自动化的生产线环节中运用存在一定难度。图像处理技术的真实性、便捷性和准确性,使其在纺织行业中的应用越来越多。近年来,国内外研究人员将其应用到了棉花检测领域中,并取得了较好的成果。其中,Wang、王飞等[2-6]运用阈值分割法和边缘检测对棉花图像进行分割,检测其中存在的异物。王欣、杨程午等[7-11]根据特征的不同,进行棉花图像中异性纤维和杂质的检测识别。Yang等[12]针对彩色图像,提取出颜色和亮度显著性图,进而分割出异性纤维。Jiang[13]、Mustafic[14]等利用高光谱成像系统,依据棉花与异物光谱图像的差异,实现异物的检测分类。Jiang[15]、Zhang[16]等运用mRMR特征选择方法,从高光谱成像数据中选择出最佳波长、波段,用于棉花异物的分类。Cai[17]、何晓昀[18]和杜玉红[19]等利用深度神经网络对棉花中存在的异物进行分类和定位。

目前,基于图像的棉花检测更多倾向于异性纤维的检测与剔除,而针对含杂率的运用相对较少。因此,本文基于图像分析,对籽棉图像的含杂率进行了研究,以便估计、了解棉花加工过程中的含杂情况,为后续清花工艺提供一定的依据。本文分别运用最大类间方差法和多种算子结合的边缘检测分割籽棉图像,并利用连通区域分析得出基于像素面积的含杂率。此外,为了对比,也进行了质量法检测籽棉含杂率的实验,手工分离杂质后,借助电子天平称重,得出质量比。

1 籽棉图像采集

图像采集是图像处理的第一个环节,采集得到的图像质量直接影响后续算法处理的结果。所以,在棉花加工线上采集图像时,要充分开松籽棉形成薄棉层,并经抓棉机构抓棉,再用高透光玻璃压实,方便专业相机拍照。同时,为了避免产生不必要的阴影和反射光,一定要选择合适的照明光源及角度。图1为棉花加工生产线上采集的含杂籽棉图像样本。

图1 生产线上籽棉图像样本Fig.1 Sample of seed cotton image on production line

生产线上采集所得籽棉图像主要用于基于图像的含杂率检测实验,但因本文也进行了基于质量的含杂率检测对比实验,所以又利用实验室的机器视觉平台采集了质量法检测时所用籽棉样本的图像,如图2所示。

图2 机器视觉平台采集的籽棉图像Fig.2 Seed cotton image collected by machine vision platform

籽棉中的杂质种类多样,如棉铃壳、棉叶和棉杆等粗大杂质,经过前端风选、缠绕等杂质清除机构后,还有少许颜色较浅、颜色与棉花相近或透明的其他杂质。本文的研究主要针对籽棉加工线上的主要杂质,即以棉铃壳、棉叶、棉杆和僵瓣为主,而对于少量颜色较浅、颜色与棉花相近或透明的其他杂质,可在皮棉清理环节中借助紫外、偏振等多光源成像系统,实现与棉花的区分成像,并进行检测剔除。

2 基于图像分析的籽棉含杂率检测与实验

含杂率是衡量棉花质量的重要指标,籽棉的含杂率更是决定最终棉花产品品质的关键要素之一[20]。基于图像分析的籽棉含杂率检测,具体方案为:首先,对原图像进行预处理,提高图像对比度,使目标区域清晰突出;其次,运用两种不同的分割方法分别对图像进行分割,区分出杂质和籽棉区域;然后,运用数学形态学进一步改善图像,并实现杂质区域的连通区域分析;最后,利用连通的杂质区域,计算得出杂质与整个图像的像素面积之比,即为籽棉图像的含杂率,具体检测流程如图3所示。

图3 基于图像的籽棉含杂率检测流程图Fig.3 Flow chart of seed cotton impurity ratio detection based on image

2.1 图像预处理

棉花加工生产线上,相机采集的样本图像其目标与背景对比不太明显,并且籽棉图像中部分区域的棉花颜色偏黄,与周围的白色棉花形成明显对比。若不进行预处理而直接分割,会导致发黄的区域被误当作杂质分离,进而造成较大的误差。因此,本文选用图像灰度化、灰度拉伸和中值滤波等预处理方法,使图像变得清晰,对比度得到提高,为后续处理过程提供良好的基础。籽棉图像预处理前后的效果对比,如图4所示。

2.2 图像分割

图像分割是指把图像分成各具特殊意义的区域,并提取出感兴趣部分的过程[21]。其中,感兴趣的部分即为目标区域,其余部分则为背景区域,目标区域内的像素特性与背景区域不同,分割时可根据纹理、灰度、颜色等特征进行划分。本文选用的籽棉图像分割方法为最大类间方差法和边缘检测。

2.2.1最大类间方差法

最大类间方差法是指在某个灰度值处把图像分为两个部分,当两部分的方差达到最大值时,则选用该灰度值为阈值进行整个图像的分割[22],具体实现步骤如下:

1) 设一幅图像的像素值总数为N,灰度值范围为[0,L-1]。其中灰度级为i的像素点有ni个,则i出现的概率为:

(1)

2) 在灰度值T处将图像内所有的像素分为A、B两个组,A组的灰度值范围为[0,T],B组灰度值范围为[T+1,L-1]。A、B两组的类间方差为:

σ2=ω0(u0-uT)2+ω1(u1-uT)2

(2)

3) 让T在灰度范围[0,L-1]内依次取值,直到类间方差σ2的值达到最大,这时的灰度值T即为最优阈值。

2.2.2边缘检测

边缘检测是通过检测图像中各区域的边缘来分割目标与背景的,其本质就是利用不同区域间像素灰度不连续的特点,借助某种特定的算子来提取出目标区域与背景区域之间的分界线[23]。常用的边缘提取算子有Roberts算子、Sobel算子、Prewitt算子、Log算子和Canny算子等。

利用最大类间方差法和边缘检测分别对预处理后的样本图像进行分割。最大类间方差法实现简单,在一定条件下不受图像对比度与亮度变化的影响,其依靠方差可以衡量图像的灰度分布均匀性,方差值越大,表示目标和背景的差别越大,分割效果越好。当有小部分的目标被错分为背景、或者是小部分的背景被错分为目标时,都会使得目标和背景的差别减小。因此,使得类间方差最大,就意味着误分率最小。

边缘检测依靠边缘提取算子得到目标区域边界完成分割。其中,Roberts算子定位精准度高,但对噪声较为敏感;Sobel算子和Prewitt算子可抑制噪声,但存在较多间断点;Log算子对孤立点和细线的检测效果较好,却易受噪声影响;Canny算子检测精度高,对虚假边缘有抑制作用,不易受噪声干扰,但就本文实验中含杂籽棉图像而言,Canny算子的检测过于细致,往往像素灰度存在细微差异、纹理丰富的棉花区域都会被检出,存在一定的缺陷。因此,本文中边缘检测算法的实现是通过多种边缘提取算子结合完成的,分别运用Prewitt、Roberts、Sobel和Canny算子对预处理后的图像进行边缘检测,然后将各个算子所得图像进行融合,得到最终的分割图像。

具体的,两种图像分割方法的分割效果如图5所示。其中,为了可以清楚地对比两种方法的分割效果,所给边缘检测的效果图为进行区域填充后的图像。

图5 两种方法分割效果图Fig.5 Segmentation effect drawing by two methods

2.3 数学形态学操作

数学形态学是指通过集合论语言的描述,利用具有一定形态的结构元素,对图像中的目标形状进行度量和提取。其有四种基本运算,分别是膨胀、腐蚀、开运算和闭运算。数学形态学的操作可以除去图像中无关的结构,同时还可以保持图像的基本特征不发生改变[24]。

图像经过分割后,变成了只有黑白两种颜色的二值图像,可以清楚地看到目标的大致轮廓。为了使目标的轮廓更加真实,方便后续操作,可以运用数学形态学进一步优化。本文运用的形态学操作为区域填充、闭运算和删除小面积。其中,籽棉的含杂率是通过杂质区域与整体区域的像素面积比得出的,所以要对杂质区域进行填充,方便面积的计算;闭运算可以连接图像中细小的间断点,填充区域内比较小的孔洞,同时也可以平滑区域轮廓。形态学处理效果如图6所示。

图6 形态学处理Fig.6 Morphological treatment

2.4 连通区域分析

图像可以看作是一个由多个像素点组合而成的集合。连通区域是指对二值图像中值为0或1的区域进行检测,确定像素的区域,并将拥有相同像素值的相邻像素点整合成为一个区域。

形态学处理后,在籽棉图像中按照8邻域的方式,从目标像素点(即像素值为1的点)开始向八个方向进行连通区域并标记。标记后的二值图像内,各个连通区域标有不同的像素数。然后再从上到下、从左到右依次进行扫描,记录每个连通区域内的像素个数,并计算得出总的像素个数,即为杂质总像素面积。最后,运用杂质总像素面积和整个图像总像素面积的比值,得出最终的含杂率,具体计算公式定义如下:

(3)

式中:IR表示籽棉图像含杂率;s表示图像内杂质区域总像素面积;S表示整个图像总像素面积。

本文提出的基于图像分析的籽棉含杂率检测方法目前已在棉花加工线上得到了应用,该方法在实时了解加工线上籽棉的含杂情况以及后续工序的调整中发挥了重要作用。

图7为棉花加工生产线中进行籽棉含杂率检测的“棉花加工质量水杂一体在线检测装置”。具体检测时,每隔1分钟在流速为15~18 m/s的输棉管道里通过抓棉机构抓取一次样本籽棉,然后将样棉压实到高透光玻璃板上,另一侧用相机采集大小为1 800×1 642像素的图像,最后运用本文提出的方法经过20 ms的处理计算,得出基于像素面积的含杂率。

图7 籽棉含杂率在线检测装置Fig.7 Online detection device for impurity ratio of seed cotton

3 基于质量法的籽棉含杂率检测实验

基于图像分析的籽棉含杂率检测主要利用的是像素面积,也就是用杂质区域占整个籽棉区域的像素面积比作为含杂率。然而籽棉中的杂质是多样的,即使在图像中拥有相同的面积,在现实中不同杂质的质量也有一定差别,比如,棉铃壳、僵瓣的质量明显高于棉叶的质量,然而在图像中它们有时会出现面积相等的情况。因此,在基于图像分析检测籽棉含杂率之外,本文还进行了质量法检测含杂率的实验。依据国家标准,质量法是检测含杂率的主要方法。所谓质量法,指的就是用样本中杂质质量占含杂籽棉总质量的百分比作为含杂率,具体计算公式如下:

(4)

式中:P表示含杂率;m表示杂质质量;M表示含杂籽棉总质量。

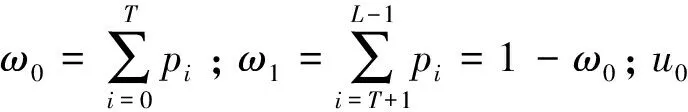

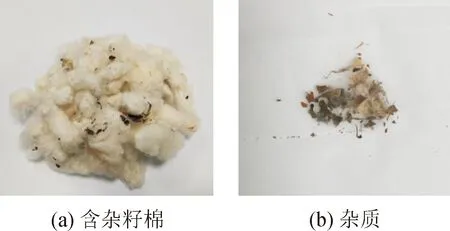

具体实验操作中,手工对样本籽棉中的杂质进行挑拣,如图8所示,然后运用精度为0.000 1 g的电子天平分别称出杂质与籽棉的质量,再计算出质量比作为样本籽棉的含杂率。

图8 手工挑拣籽棉杂质Fig.8 Hand picking of seed cotton impurities

4 实验结果与分析

基于图像分析的籽棉含杂率检测,所用籽棉图像采集于棉花加工生产线,在图像分割部分,本文选用了最大类间方差法和多种算子结合的边缘检测。分别运用两种图像分割方法分离籽棉图像中的杂质与棉花,再经过处理计算,得到基于像素面积的含杂率,具体实验结果如表1所示。

表1 两种图像分割方法对应的籽棉图像含杂率Tab.1 Impurity ratio of seed cotton image corresponding to the two image segmentation methods

由表1的实验结果可以看出,多种算子结合的边缘检测分割图像后得出的含杂率稍高于最大类间方差法,这主要是因为边缘检测是利用像素值突变的原理来分割图像,所以会有小部分籽棉亮光区或阴影区被误当作杂质分离,导致最终的杂质面积增加,含杂率升高。

质量法检测籽棉含杂率,手工挑拣样本籽棉的杂质后,称重、计算,具体实验结果如表2所示。此外,本文还利用实验室现有的机器视觉检测平台,采集了质量法检测时所用籽棉样本的图像,并分别运用最大类间方差法和多种算子结合的边缘检测对图像进行分割,分割后得出对应的面积含杂率。图9为各含杂籽棉样本的具体检测效果图。

图9 基于图像分析检测籽棉含杂率的效果图Fig.9 Effect drawing of seed cotton impurity ratio detect based on image analysis

表2 籽棉含杂率Tab.2 Impurity ratio of seed cotton

由表2中6个籽棉样本的含杂率检测结果可以看出:基于图像分析的含杂率检测,两种图像分割方法的检测结果比较接近,相差并不是很大;基于质量法的含杂率检测,不同杂质所占比重不同,含有质量较大的杂质时,含杂率会明显增大。同时由表2也可看出,基于图像像素面积的含杂率和基于质量的含杂率之间并没有明显的相关性,主要原因是各杂质的密度不一样。实际上,在棉花生产加工过程中,由于非接触、易实施,基于图像的含杂率检测可发挥巨大作用。然而在实际的离线棉花质量抽检中,质量法检测的含杂率才是重要指标。

5 结 论

籽棉的含杂率是衡量籽棉质量的重要指标,也是评价籽棉品质不可缺少的数据之一。含杂率的大小影响着棉花加工流程的设置,决定着最终棉制品的品质,是不容忽视的关键信息。本文利用图像处理技术,基于像素面积,对籽棉含杂率进行了检测;同时也实施了质量法检测。

1) 基于图像分析的籽棉含杂率检测,其两种图像分割方法的检测结果表明,运用多种算子结合的边缘检测所得含杂率稍高于最大类间方差法,但又比较接近。这主要是因为边缘检测对灰度突变的区域较为敏感,小部分亮度较高或较低的籽棉区域会被误分割为杂质,导致杂质面积增大,最终含杂率升高。此外,又考虑到最大类间方差法耗时相对较少,且不易受图像亮度和对比度的影响,所以最终决定选用最大类间方差法为籽棉图像的主要分割方法,进而实现含杂率的检测。

2) 本文提出的基于图像分析的籽棉含杂率检测方法,虽然算法简单,但相对于质量法检测,其可以应用于生产线上,检测速度快,可实时了解生产线上籽棉各加工工位的含杂状况,解决了棉花行业含杂率实时检测的问题。质量法的检测需经历挑拣、称重和计算等工序,效率低下、实时性差。

今后的研究将着眼于籽棉图像中各类杂质的智能识别,并基于各杂质的密度值,确定杂质像素面积与质量的关系,建立智能识别与预测模型,实现由面积到质量的预测,进而估算出籽棉图像基于质量的含杂率。同时,不断优化方案,反复试验,提升模型精度,从而得到与质量法接近的棉花含杂率精确检测值。