机械冲击对氧化锆陶瓷降温热冲击行为的影响

樊 怡,寇海波,赵 慧

(1.西安航空学院 飞行器学院, 西安 710077; 2.西安科技大学 理学院力学系, 西安 710054)

1 引言

陶瓷材料因具有良好的化学和物理稳定性,在高温环境、有氧氛围等苛刻环境下仍能照常使用等优点,是高温领域最有前途的材料之一,也是近50年来研究的热点之一[1-5]。但是因陶瓷材料固有的脆性,致使其抗热冲击性能较差,热冲击破坏是造成陶瓷材料破坏的重要原因。自20世纪50年代以来,相关领域的诸多科学家对陶瓷材料的热冲击行为开展了大量的研究工作,并取得了显著的成效[6-7]。

目前,关于陶瓷材料热冲击行为的研究仍以实验为主。其中,降温热冲击-三点弯残余强度测试是应用最为广泛的实验手段[2]。降温热冲击实验中常采用的冷却介质有空气、液氮、液氦、硅油和水等[8]。通过使用不同的冷却介质类型并调节冷却介质的温度,可改变降温热冲击的剧烈程度,从而研究不同环境下材料的热冲击行为。因为冷却速率较快且易获取,研究者们常采纳以水为冷却介质的降温热冲击实验[8]。除上述提到的冷却介质类型和冷却介质温度外,相关领域的学者还发现试件的微观组织结构[9]、表面结构[10-11]、几何形状及尺寸[12-13]等因素都会显著影响陶瓷材料的热冲击实验结果。此外,相关领域的科研工作者常采用的陶瓷试件为长方体,且长宽比较大。Li等[1]通过设计开展系统的实验发现了当长方体陶瓷试件分别以横向和纵向姿势进入冷却介质时,试件的残余强度和表面裂纹的形态等热冲击行为会有显著的差异。

从本质上讲,影响陶瓷材料热冲击行为的根本因素是试件遭受热冲击时的应力场,上述影响因素都是改变了陶瓷试件的应力场,进而对其热冲击行为产生了一定的影响。因此,为了更加合理地表征陶瓷材料的抗热冲击性能,热冲击过程中会对陶瓷试件的应力场产生明显影响的因素都不能轻易忽略。然而,很多科研工作者在开展陶瓷材料的热冲击实验时,为了保证实验结果的可靠性和准确性,缩短试件在空气中暴露的时间,常常将在热冲击初始温度保温之后的试件迅速丢入冷却介质中,此过程会对试件造成机械冲击。此机械冲击现象会在实验试件中产生冲击应力,对试件中的应力场产生影响,进而可能影响材料的热冲击行为,最终影响陶瓷材料的抗热冲击性能表征及评价结果。此外,探究机械冲击对陶瓷材料热冲击行为以及抗热冲击性能的影响也有一定的实际工程应用背景。当陶瓷材料作为高超声速飞行器的热防护材料服役时,在高超声速飞行器机动飞行过程中,巨大的加速度也会对其产生机械冲击作用[14]。但是,目前鲜有其他学者关注到机械冲击对陶瓷材料热冲击行为的影响。在本文中,作者设计并开展了相应的实验研究工作,发现了机械冲击对陶瓷材料热冲击行为的显著影响,并分析了机械冲击对陶瓷材料抗热冲击性能的表征及评价结果的影响。此外,对于浸入式热冲击实验方法(即将实验试件在热冲击初始温度保温之后,浸入一定温度的冷却介质中从而实现热冲击的方式),很多学者[1,15]也发现了实验过程中冷却介质的温度变化及相变对于陶瓷材料热冲击行为的影响[1,15],但是少有学者结合试件进入冷却介质的姿势报道冷却介质温度变化及汽化相变对试件的表面裂纹形态以及残余强度等热冲击行为的变化,本文开展了相关工作,发现了存在的显著影响。

2 实验方法

以添加3% Y2O3的部分稳定氧化锆(ZrO2(3Y))陶瓷为研究对象,实验试件由重庆和其顺陶瓷材料有限公司提供,密度为6.6 g·cm-3,致密度为97.5%,平均晶粒尺寸小于10 μm,表面粗糙度约为1.5 μm,尺寸为4 mm×12 mm×68 mm,室温下的平均三点弯强度为515 MPa。实验试件照片如图1所示。

图1 实验试件照片

根据Li等[1]的研究结果,陶瓷试件进入冷却介质的姿势会对其热冲击行为有显著影响。在本实验中,所有试件进入冷却介质的姿势均为纵向。实验方法如图2所示,实验试件通过试件上绑定的两个钼丝环穿过一段钼丝导轨,导轨的下端绑有一重物,在重物作用下可确保导轨保持为竖直向下且绷直的状态。当试件在热冲击目标温度保温之后,会沿着钼丝导轨落下,以此保证了试件以竖直姿势落入预设为热冲击目标温度的水中。试件的底端距离水面75 cm,水面距离重物约为12 cm。

本研究通过设计对比实验的方法来研究机械冲击对陶瓷材料热冲击行为的影响。保持其他实验条件相同,在实验组中,试件在竖直落入水中后将直接撞击在重物上,并在试件的竖直方向上产生机械冲击。在对照组中,钼丝导轨的底端绑有一个钼丝环(见图2),试件落入水中后会与钼丝环碰撞,碰撞过程中钼丝环会产生很大的弹性变形,从而延长机械冲击过程,大大减小其剧烈程度。实验过程中所用的热冲击实验装置高温淬火炉如图3所示。

图2 实验装置示意图

图3 高温淬火炉照片

在本实验中,热冲击初始环境温度定为405 ℃。首先将试件在高温淬火炉中加热到初始温度后保温10 min,以使试件中的温度场均匀。之后,利用淬火炉中的传动装置使试件落入设定为热冲击目标温度的水中。目标温度分别为3 ℃、15 ℃、25 ℃、35 ℃、50 ℃、63 ℃、80 ℃和97 ℃,在水中的淬火时间约为30 s。之后,擦干试件,将其放在渗透剂中浸泡,染色15 min。染色完成后取出试件再次擦干,并在室温下吹干。拍照记录试件表面裂纹形态后,在室温下对经历热冲击的试件进行三点弯残余强度测试,三点弯实验跨距为60 mm,压头加载速率为0.5 mm/s。

3 实验结果与讨论

3.1 试件表面裂纹形态

图4和图5分别为对照组和实验组,即有钼丝环作为机械冲击缓冲装置和没有机械冲击缓冲装置的实验,热冲击试件表面裂纹形态图,热冲击目标温度从左到右依次为3 ℃、15 ℃、25 ℃、35 ℃、50 ℃、63 ℃、80 ℃和97 ℃。从图4和图5中可以看出,大体上,随着热冲击目标温度的升高,试件的表面裂纹呈现出由密集到稀疏到再密集的变化趋势。此外,还可以看出,当热冲击目标温度低于63 ℃时,表面裂纹所包围的区域比较棱角分明;高于63 ℃时,裂纹呈曲线变化。特别是在热冲击目标温度为接近沸点的97 ℃时,试件表面裂纹呈“鱼鳞状”。这是由于热冲击方式的改变引起的。当处于高温的试件落入冷却介质中进行剧烈的热交换时,热量从试件迅速流向冷却介质,使冷却介质的温度迅速升高,当达到其沸点时,就会产生汽化作用,形成气泡。在实验过程中,可以明显观察到,当水温低于63 ℃时,试件落入水中后,仅有少量的气泡附着于试件表面和捆绑试件的钼丝上,汽化现象并不明显。当水温高于63 ℃时,随着水温的升高,产生的气泡越来越多,且持续的时间越来越长,汽化现象越来越剧烈,尤其是在接近沸点的97 ℃时,产生了剧烈的沸腾现象。

图4 对照组中的热冲击试件表面裂纹形态图(试件下部分为先入水部分)Fig.4 Surface crack morphology of thermal shock specimen in control group (The water temperature from left to right is 3 ℃,15 ℃,25 ℃,35 ℃,50 ℃,63 ℃,80 ℃,and 97 ℃.The lower part of the specimen is the first water entry part)

图5 实验组中的热冲击试件表面裂纹形态图(试件下部分为先入水部分)Fig.5 Surface crack morphology of thermal shock specimen in experimental group (The water temperature from left to right is 3 ℃,15 ℃,25 ℃,35 ℃,50 ℃,63 ℃,80 ℃,and 97 ℃.The lower part of the specimen is the first water entry part)

当水温较低时,在热冲击初始温度不变的情况下,目标温度越高,热冲击的温差越小,热冲击越缓和,试件的表面拉应力越小,因此试件表面的裂纹越少。但当水温较高时,水汽化后产生的气泡对试件和冷却介质的热交换产生了明显的影响,也使得试件加热水并使其汽化,而这一过程在试件表面的分布是不均匀的。因此,试件中的热应力梯度分布不再是简单的沿轴向方向或者垂直于轴线的方向,而是在试件表面沿曲线方向不均匀分布。因此,试件表面的热冲击裂纹呈曲线变化。此外,水的汽化需要大量的热量(水的汽化热为40 683.0 J/mol[16])。因此,当水温继续升高时,愈加剧烈的汽化吸热对试件造成的热冲击越剧烈,使得试件表面裂纹愈加密集。

进一步对比观察实验组和对照组中热冲击试件的表面裂纹形态可以发现,实验组中试件先入水部分的表面裂纹较为稀疏,后入水部分十分稠密,两部分的裂纹密度差异非常明显。对照组中,试件先后入水部分的裂纹密度也有一定的差异,但是相比实验组很小。这是因为在实验组的实验过程中,试件以竖直姿势入水后会与重物相撞,导致试件在轴向方向上有压应力分布,并且先入水部分的压应力明显大于后入水部分。而在降温热冲击过程中,试件表面的热应力为拉应力。机械冲击产生的压应力和降温热冲击在试件表面产生的拉应力相叠加,降低了试件表面拉应力的水平,且先入水部分叠加后的拉应力水平要明显低于后入水部分。因此,实验组中的试件先入水部分和后入水部分的裂纹密度差异非常明显。对于对照组,虽然试件在落到钼丝圈上时可以大大降低对其的机械冲击,但是并不能完全消除,因此先后入水部分也存在较小的裂纹密度差异。

对于在服役过程中将遭受降温热冲击的陶瓷材料,可以通过采取结构调整等方法对陶瓷构件的表面施加一定的压应力,降低构件在遭受降温热冲击时的表面拉应力水平,进而抑制表面裂纹的产生,提高其降温抗热冲击性能[17]。

3.2 试件残余强度

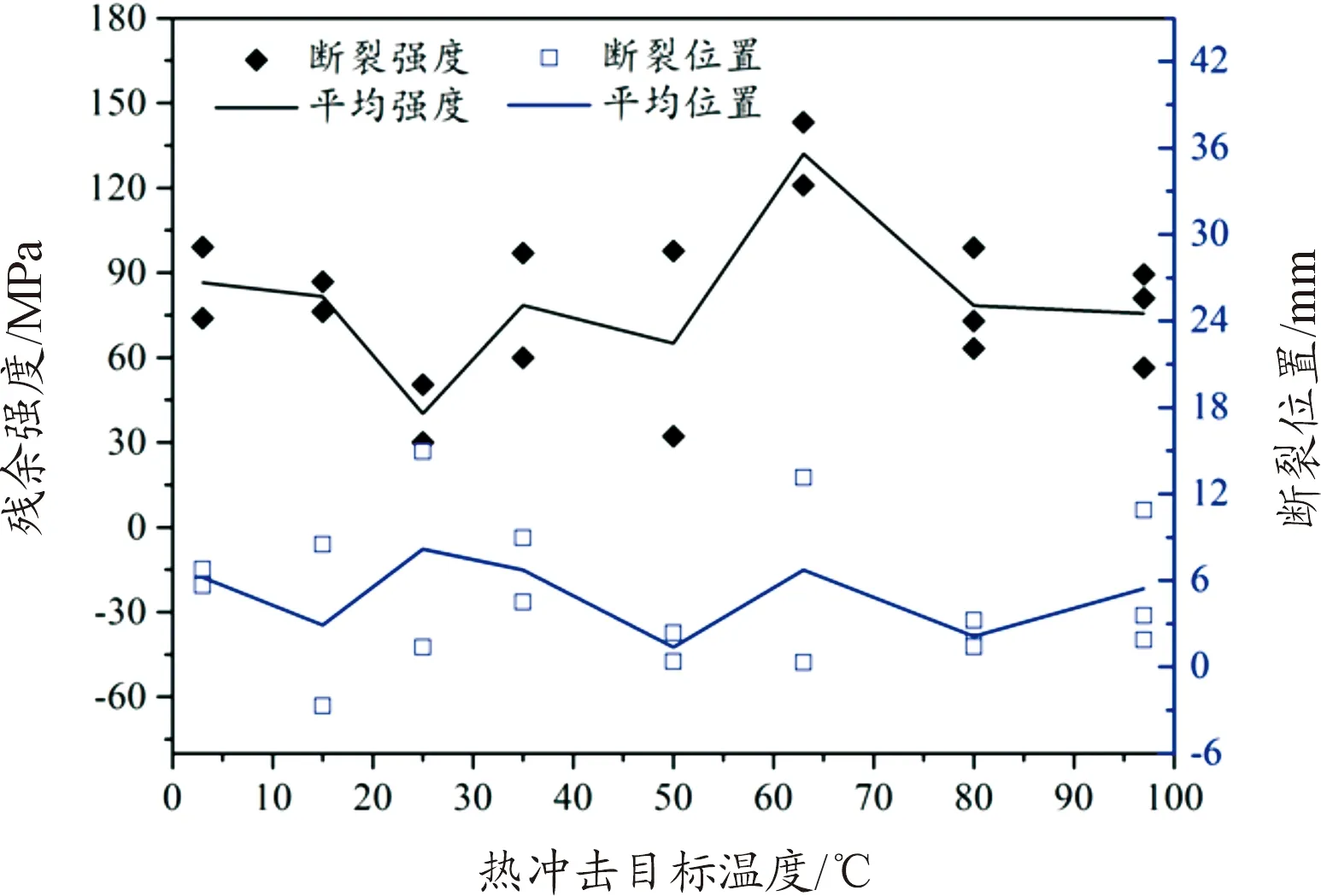

图6和图7分别展示了对照组和实验组中热冲击试件的三点弯残余强度随冷却介质温度的变化。通常来讲,在热冲击初始环境温度一定的情况下,目标温度越高,热冲击温差越小,材料的残余强度越大。在本研究中,当目标温度为25 ℃到63 ℃时,也大体表现为这种变化趋势。但是当目标温度大于63 ℃时,随着热冲击温差的减小,试件的残余强度反而呈现下降的趋势。正如 2.1节中提到的,在实验过程中,当水温高于63 ℃时,随着水温的升高,汽化现象越来越剧烈,对试件造成的热冲击越剧烈,因此试件的残余强度越低。综上,当目标温度较低时,热冲击温差较大;而目标温度较高时,试件受汽化吸热作用比较剧烈。因此,在这两个反相关因素的共同作用下,随着热冲击目标温度的升高,试件残余强度的变化趋势较为平缓。

此外,图6和图7还分别展示了对照组和实验组中热冲击试件的断裂位置到试件中间位置的距离。从其中可以看出试件断口的平均位置几乎都在试件的中部偏后。对于用三点弯方法测试的淬火后的陶瓷材料试件,其残余强度和断裂位置不仅与试件的受力状态有关,还受试件的损伤状态的影响。在2.1节的讨论中已经指出,试件后入水部分的表面裂纹相较于试件的先入水部分更加密集,因此在三点弯残余强度测试中,试件的后入水部分更容易发生断裂,因此其断裂位置位于试件的中部偏后,而并非是弯矩最大的试件中间位置。此外,由于机械冲击产生压应力水平在试件的中后部已经较低,因此实验组和对照组中试件的平均三点弯残余强度和断裂位置整体上并没有表现出明显的差异。需要补充说明的是,在实验过程中,对每个目标温度点都开展了至少两次实验,对于三点弯残余强度和试件断裂位置分散性稍大的温度点开展了至少3次实验(见图6和图7),且几乎所有的试件都表现出了图4和图5中所展示的表面裂纹特征。只是由于篇幅有限,没有将所有的试件全部展示,只展示了每个温度点的代表性试件的表面裂纹形貌。

图6 对照组中热冲击试件的三点弯残余强度和断裂位置随冷却介质温度的变化曲线

图7 实验组中热冲击试件的三点弯残余强度和断裂位置随冷却介质温度的变化曲线

通过进一步观察,还可以发现,不论是实验组还是对照组,试件的残余强度与其断裂位置呈现明显的关联性,随着热冲击目标温度的升高,两者的变化趋势是一致的,说明试件的三点弯残余强度受试件断裂位置的影响很大。由此,本实验方法和结果也证明广泛使用的降温热冲击-三点弯残余强度测试实验方法还存在很多问题:① 经历降温热冲击后的试件,表面会存在热冲击损伤,致使其产生了明显的拉压各向异性,但是三点弯强度公式是在各向同性的假设下得到的;② 正如上述实验结果中所提到的,由于热冲击损伤的影响,试件的断裂位置通常不再是试件的中部;③ 热冲击损伤的存在使试件断裂截面真实的宽度和高度也发生了变化,但是在计算残余强度时仍采用没有损伤时的截面宽度和高度。以上原因都使得三点弯残余强度的计算结果与材料真实的强度有很大的偏差。因此,当试件经历热冲击之后,表面有热冲击损伤时,仍简单地用三点弯残余强度表征材料的抗热冲击性能是存在很大问题的,需要对其进行必要的修正。

根据美国材料试验协会ASTM标准C1525-04,材料的临界断裂温差定义为材料热冲击后残余强度降为初始平均弯曲强度的70%时所对应的温差,是一个十分重要的抗热冲击性能表征参量。在临界断裂温差附近,陶瓷材料的残余强度对温差的变化十分敏感,淬火温差很小的改变都会使其残余强度产生很大变化[1,15,18]。由此说明,陶瓷材料的残余强度对临界断裂温差附近的应力水平变化十分敏感[18]。因此,若在实验研究陶瓷材料的抗热冲击性能时有机械冲击存在,将影响材料的应力水平,从而对陶瓷材料的热冲击行为和抗热冲击性能的表征结果产生较大影响。因此在表征及评价陶瓷材料的抗热冲击性能时,应该考虑机械冲击的影响或避免引入机械冲击。

4 结论

1) 热冲击过程中存在的机械冲击会对实验试件的表面裂纹形态产生显著影响,造成试件先后入水部分存在明显的裂纹密度差异,试件的断裂位置都位于试件的中部偏后。

2) 当水温高于63 ℃时,随着水温的升高,试件入水后的汽化现象越来越剧烈,对材料造成剧烈的热冲击,不仅改变了试件的表面裂纹形貌,而且降低了材料的残余强度。

3) 试件的残余强度与其断裂位置存在明显的关联性。由于热冲击裂纹的影响,造成了试件的拉压各向异性、断裂位置不是试件中部以及断裂截面的改变,说明广泛使用的降温热冲击-三点弯残余强度测试实验方法存在很大误差。

4) 陶瓷材料的残余强度对临界断裂温差附近应力水平的变化十分敏感,若存在机械冲击将影响实验试件的应力水平,对陶瓷材料的热冲击行为和抗热冲击性能的表征及评价结果产生较大影响,因此应考虑机械冲击度实验结果的修正或避免机械冲击。