含能材料生产系统排产中的瓶颈设备识别方法研究

王冬磊,闫文涛,张智禹,尹爱军

(1.中国工程物理研究院 化工材料研究所,四川 绵阳621900;2.重庆大学 机械工程学院,重庆 400044)

约束理论认为,瓶颈是制约生产系统运行的关键,瓶颈的损失致使生产系统整体损失。只有从瓶颈出发,并最大限度地优化瓶颈的生产能力,才能使整个生产系统的有效产出和整体效益得到提升。由于含能材料生产系统存在生产资源的约束,必然存在限制系统有效产出的瓶颈。因此,准确并快速地识别瓶颈是含能材料进行生产管理和过程控制的关键和前提。

传统的瓶颈识别方法以设备负荷、待加工工件队列的长度等特征来定义和识别瓶颈,将设备负荷最大、待加工工件队列最长的设备作为系统的瓶颈。王刚等[1]采用遗传算法将调度方案和瓶颈识别相结合,指出具有最大出现频率的瓶颈即为系统瓶颈。刘志等[2]利用瓶颈指数建立了综合瓶颈度和独立瓶颈度指标,通过度量各个制造单元成为瓶颈的能力,实现多瓶颈的动态识别。乔非等[3]利用仿真和智能优化算法分析的优势进行瓶颈识别,可操作性强,但由于不同生产系统需要不同的仿真模型和算法,推广受到限制。

大多瓶颈识别方法属于后验的识别方法。ZHANG[4]提出了在作业排产之前瓶颈识别的方法,该方法采用随机分派规则组合生成排产方案,识别的准确性依赖于分派规则组合的多样性和仿真参数,对于大规模排产问题实施难度大。翟颖妮[5]提出了一种基于正交实验的瓶颈识别方法,能够在生产系统运行之前,通过有限次正交实验,识别出系统的瓶颈设备,但对于大规模的瓶颈识别问题,正交表的构造非常困难,降低了该方法的适应性。文中根据瓶颈控制着整个系统产出的原则,研究了基于灵敏度分析的先验瓶颈识别方法。该方法通过衡量设备容量和系统作业指标之间的关系,实现瓶颈识别。对于不同的生产系统,可以通过灵敏度进行统一测量。

1 问题描述与含能材料排产模型

1.1 含能材料生产系统

含能材料生产过程连续,且工艺过程固定,生产某种或某类产品时,整个生产过程按照该种产品的工艺流程依次进行。对于不同的产品需求标准,同类产品可能由于某种元素含量的不同,生产加工过程中对原料以及生产环境的要求不同,应按照不同的工序进行加工。含能材料的一般生产流程如图1所示。含能材料生产车间加工n种不同种类的产品,每种产品有多道工序。其中Ji,i∈ { 1,2,…n} 表示第i种产品,第i种产品的生产成本可以表示为Zi,第i种产品的第j道工序记为Oij。由于含能材料属于化工产品,对产品的存储具有特定要求,将工序Oij与Oi(j-1)之间的单位时间存储费用记为Iij。根据产品的加工路线,安排n种产品在m台设备Mk,k∈ { 1,2,…m}上加工,产品i的第j道工序在设备k上的加工时间为tijk,作业排产方案的完工时间表示为C。

图1 含能材料生产流程Fig.1 Production process of energetic materials

含能材料生产过程连续,强调整体性,不同生产设备之间会有部分管道连接,故而瓶颈设备的制约因素会影响产品的整个加工过程。文中研究的核心问题为:针对生产过程的m台设备,通过考察设备容量与系统作业指标的关系,得到m台设备的灵敏度矩阵,然后运用TOPSIS综合评价法,识别出瓶颈设备。

1.2 含能材料生产系统排产模型

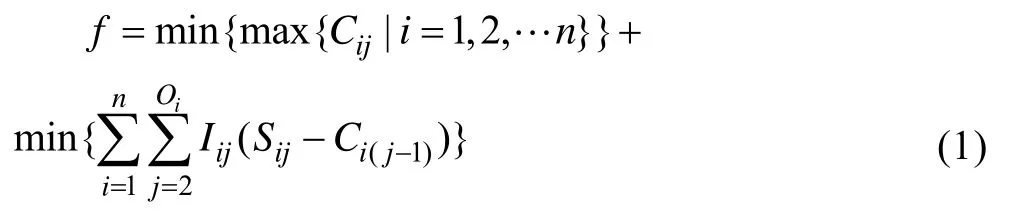

在实际生产中,排产模型常用的作业指标主要包括最大完工时间、设备总负荷、总拖期时间、平均流经时间、生产成本等。对于含能材料生产车间排产问题,为消除单一排产作业指标对瓶颈设备识别结果准确性的影响,减小模型的计算复杂程度,选取排产方案的最大完工时间和生产成本的简单加和最小为车间排产性能指标。其中,生产成本主要考虑产品工序间的存储成本。

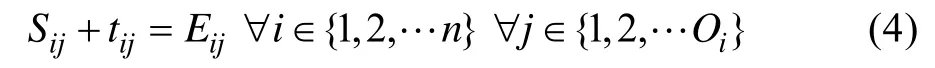

式中:Cij为产品Ji第j道工序的完工时间;Oi为产品i的工序总数;Sij为第i种产品Ji的第j道工序的开始时间。约束条件如下:

1)一种产品唯有前一道工序加工完成后,才能开始下一道工序。

2)任一时刻,一台设备只能加工一种产品。

3)产品工序加工过程中不允许中断。

2 瓶颈识别

2.1 瓶颈设备定义

1)灵敏度。含能材料生产系统设备总数为m,车间排产的作业指标为f。在给定生产任务下,设备Mi的生产量为Li,则系统作业指标f对设备生产量Li改变的灵敏度为:

2)瓶颈设备。当且仅当设备Mi的灵敏度为最大值时,设备Mi为瓶颈设备。

2.2 灵敏度矩阵计算

在确定的车间排产环境下,各种产品的生产量、工艺路线以及各个工序的加工时间确定,产品的种类为n,设备数量为m,令设备的标号为i,i∈M= { 1,2,… ,m}。设Ω为生产系统排产方案的集合,Ωj为第j次实验中随机产生的排产方案集合,Ωj∈Ω,其元素个数为Nj,j∈N= {1,2,…,ω}。Ωj中的元素表示第k个随机产生的排产方案,k∈ { 1,2,… ,Nj}。排产方案的作业指标值表示为,则第j次试验Ωj中各排产方案的平均作业指标为:

设第j次试验设备生产量的改变量为ΔLj,ΔLj< 0 表示设备加工量减少了表示设备加工量增加了对 于 设 备Ai∈A= {A1,A2,… ,Am},改变其加工量,同时保持其他设备加工量不变,重新计算排产方案集合Ωj中各方案的作业指标值,并取平均值,用表示,则生产系统作业指标的改变值为:

根据式(5),可以得到设备Ai在加工量改变值为ΔLj时的灵敏度。

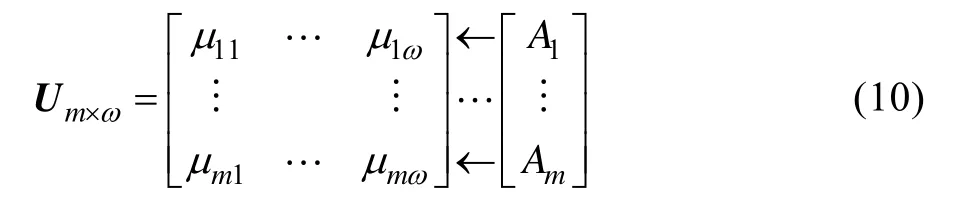

保持设备加工量ΔLj不变,对生产系统中其他设备进行同样操作,可以得到m台设备在第j次试验中的灵敏度。为消除单次试验可能造成的偶然性因素,增加瓶颈设备识别的可靠性,通过采用不同的设备加工量改变值ΔLj进行ω次不同的实验,得到生产系统中各设备加工量在不同改变值下的m×ω阶灵敏度矩阵,如式(10)所示。

2.3 基于TOPSIS的设备综合瓶颈指数

TOPSIS法亦称理想解法,是一种多目标决策分析方法。以生产系统中的设备作为TOPSIS要素中的决策方案,将其在不同设备加工量改变值下的灵敏度作为其在不同属性下的属性值,决策矩阵为灵敏度矩阵,正理想解与负理想解分别为在不同设备加工量改变值下灵敏度都是最高和最低的设备。通过 TOPSIS法计算各设备与理想解之间的贴近度,将其作为设备的综合瓶颈指数。其具体的计算步骤如下:

1)标准化灵敏度矩阵:

式 中 :MAXj= m ax{μij|i∈M} ,j∈N,MINj=min{μij|i∈M} ,j∈N

2)计算各设备与正理想值和负理想值的距离,距离取欧式距离。

3)计算各设备与理想解之间的贴近度:

将设备与理想解之间的贴近度作为设备的综合瓶颈指数,全面考虑了ω次实验中各设备的灵敏度特征,更能反应设备的瓶颈特性,且减小了因单次实验存在的偶然性因素对瓶颈设备识别结果准确性的影响,综合瓶颈指数最大的设备即为识别的瓶颈设备。

3 算例仿真与分析

3.1 算例描述

通过模拟含能材料生产车间的实际数据,获得测试算例。含能材料生产车间中的 5台设备(M1,M2, … ,M5)加工6种不同产品 (J1,J2, … ,J6),对该生产系统进行瓶颈识别。设备的单位时间加工量见表1,产品的工艺路线、生产量、原料成本以及工序间存储费用见表2,加工工时信息见表3。假设所有资源在计划期内均可用。

表1 设备相关参数Tab.1 Device-related parameters

表2 产品工艺信息Tab.2 Product process information

表3 产品工时信息Tab.3 Information on product working hours min

3.2 结果对比分析

利用文中研究的方法对含能材料生产系统进行瓶颈设备识别,针对具有原材料成本、产品存储成本的测试算例,设置试验次数ω=10,ΔL从 5开始,以5的增幅逐步增加至50,识别的结果如图2所示。

图2 瓶颈设备识别结果Fig.2 Bottleneck device identification results: a) equipment sensitivity; b) equipment comprehensive bottleneck index

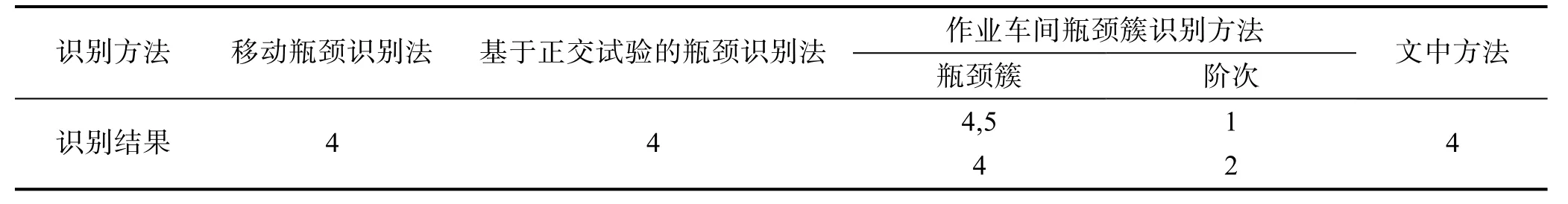

将该方法与基于正交试验的瓶颈设备识别方法[5]、作业车间瓶颈簇识别方法[8]以及移动瓶颈识别方法[9]进行比较,结果见表4。

由表4可以看出,文中的瓶颈识别方法得出的瓶颈结果与移动瓶颈识别方法、基于正交试验的瓶颈识别法以及作业车间瓶颈簇识别方法得出的瓶颈结果基本一致。相比之下,移动瓶颈识别方法和车间瓶颈簇识别方法采用的数据是通过优化算法求出的排产方案,而文中方法的数据通过随机产生,是在最优排产方案未知的情况下进行的瓶颈设备识别。该方法通过改变设备加工量来考察系统作业指标的变化进行瓶颈识别,与移动瓶颈法和瓶颈簇识别法相比,在不同的数据基础和评价指标下,3种识别方法额结果基本一致,证明了该方法的有效性。与基于正交试验的瓶颈识别法相比,两种方法均可在生产系统运行之前先验地识别瓶颈设备,但基于正交试验的瓶颈识别法需构造合适的正交表,计算复杂度较高。该方法作为一种先验的瓶颈识别方法,仅需要可行的排产方案作为识别依据,无需进行优化排产计算,所以瓶颈识别的计算过程相对简单。

表4 瓶颈识别结果比较Tab.4 Comparison of bottleneck recognition results

4 结语

文中从影响含能材料生产系统作业指标的角度出发,融合灵敏度分析和TOPSIS法,研究了含能材料生产过程瓶颈设备的快速识别方法。首先获得生产设备的灵敏度矩阵,然后利用TOPSIS法计算设备的综合瓶颈指数,并以此为依据进行比较,得出生产系统中的瓶颈设备。针对含能材料生产车间的排产问题,将该识别方法与其他几种方法进行比较,验证了所提方法的有效性。

瓶颈识别时,综合考虑了设备加工量对加工时间、产品存储成本的影响,克服了传统瓶颈识别方法指标单一、识别结果准确性低的不足。瓶颈识别的数据基础容易获得,识别程序简单,因此计算过程简单,可以在生产系统运行之前快速地识别出瓶颈设备,为后续的生产提供良好的指导,从而改善整个系统的性能。下一步将研究随机扰动事件对瓶颈识别的影响。