AEA在常减压装置换热网络优化中的应用分析

王子健,,车景华,宋昭峥,柳敬娟,姜冠伦,杨川京

(1.中国石油大学理学院,北京 102249;2.中石化节能技术服务有限公司,北京 100013)

换热网络优化从单台设备的优化发展到整个系统的集成优化[1],一直以来是学者们广泛研究的重要课题。换热网络优化具有多维、非凸以及不连续性等特点[2],目前应用最广泛的是Linnhoff等[3]提出的夹点分析法,该方法遵循两个核心原则:1)换热网络优化首要目标是增加系统内热量回收,最大限度降低公用工程消耗;2)在公用工程消耗相同的前提下,最大限度减少设备台数和换热面积。上述两个原则指明了换热网络整体优化的研究方向,不会因为换热网络不节能而直接通过增加设备来实现一时的效果,而且还给出了网络综合的极限值,即在物流一定时的极限公用工程消耗量和最少设备数。夹点物流匹配需要符合以下两条可行性原则:a)夹点上方不应引入冷工程,夹点下方不应引入热工程;b)夹点上方热物流不应给夹点下方冷物流加热。另外还有两条经验可借鉴:①热负荷较小者应经一次匹配直接达到目标终温以保证设备和投资最小化;②换热的两物流热容流率相近以保证有效能的损失达到最小值[4]。

Aspen Energy Analysis模块(简称AEA)主要应用于换热网络分析和优化,并着重从运营和设计两方面考虑。对于现有换热网络优化,调整换热器负荷和物流分流比相对于调整换热流程更易实现。文章采用Aspen Plus流程模拟软件对原换热网络进行全流程模拟,并借助AEA模块确定了最优的夹点温差下的夹点温度。在换热网络流程不变的基础上,以年度总成本为优化目标,换热器热负荷和物流分流比为优化变量确定了新的换热工况,为企业进行相关设备优化提供理论基础。

1 原换热网络分析

1.1 换热网络流程及模拟

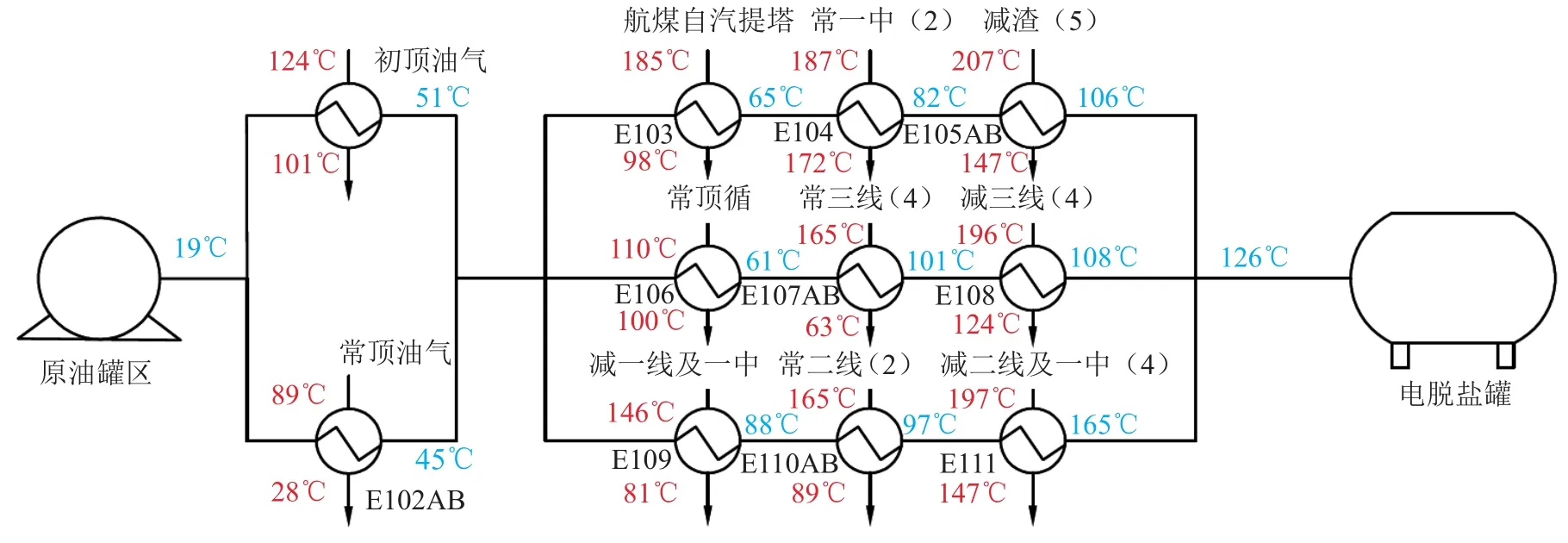

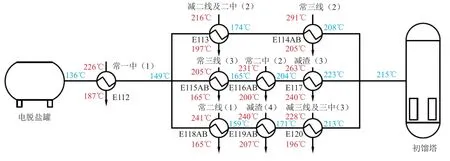

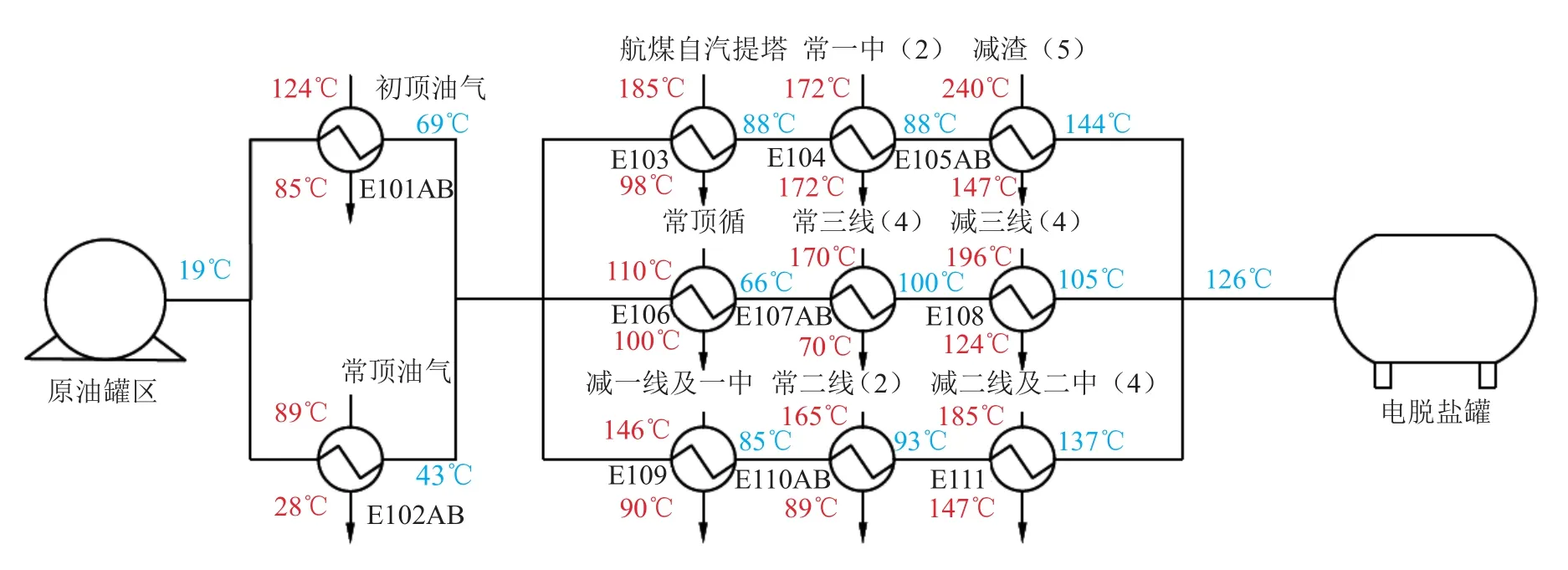

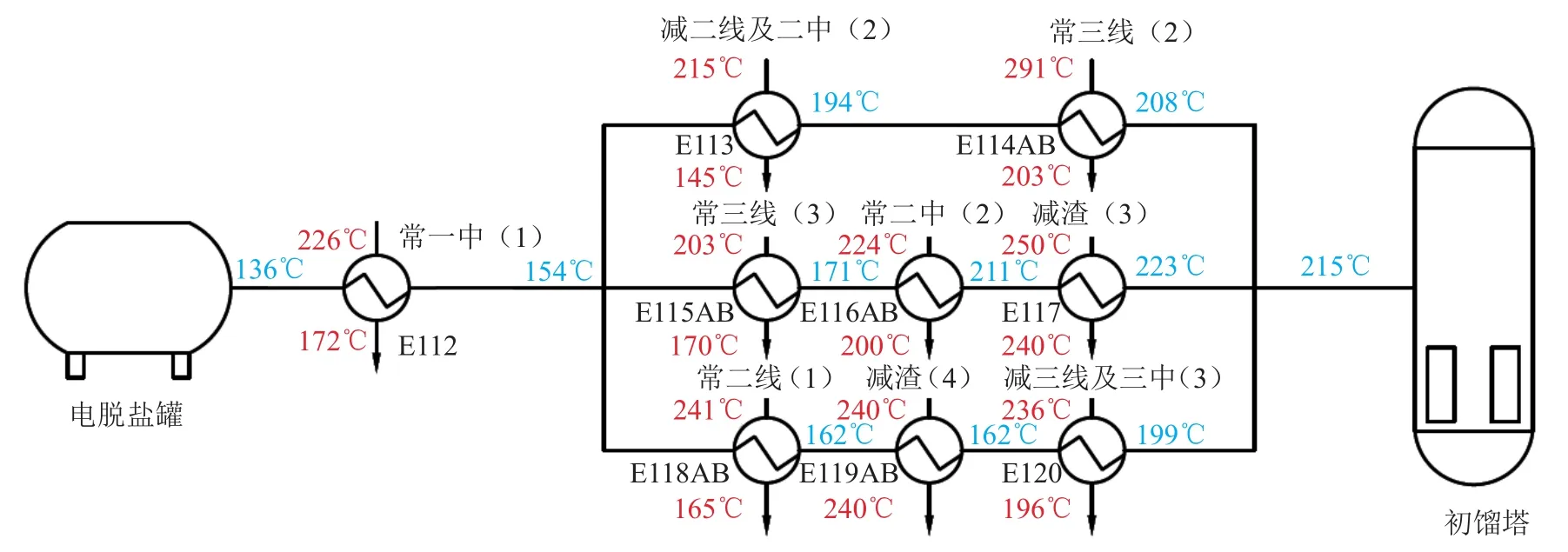

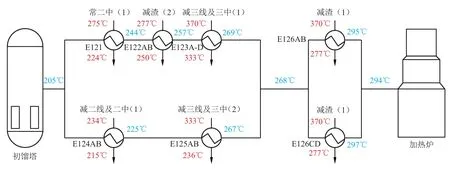

以某炼化企业3#常减压装置为例,首先根据炼化企业提供的技术资料及调研信息,采用Aspen Plus流程模拟软件进行换热网络全流程模拟,模拟过程采用适用于低压体系的BK-10方程。热物流换热前后温度由企业提供,由于化验分析数据与实时运行数据存在一定差异,冷物流换热始末温度存在5℃以内的误差,可认为与实际工况基本相符,具体工艺流程节点温度如图1~3所示。

图1 脱前原油优化前换热节点温度

图2 脱后原油优化前换热节点温度

图3 初底油优化前换热节点温度

1.2 夹点的确定及换热网络分析

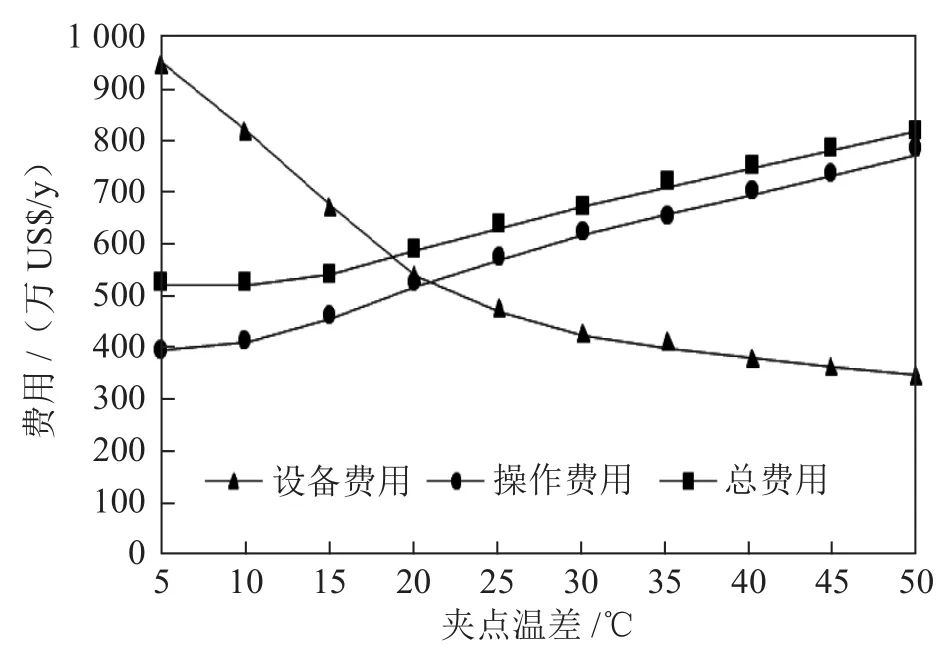

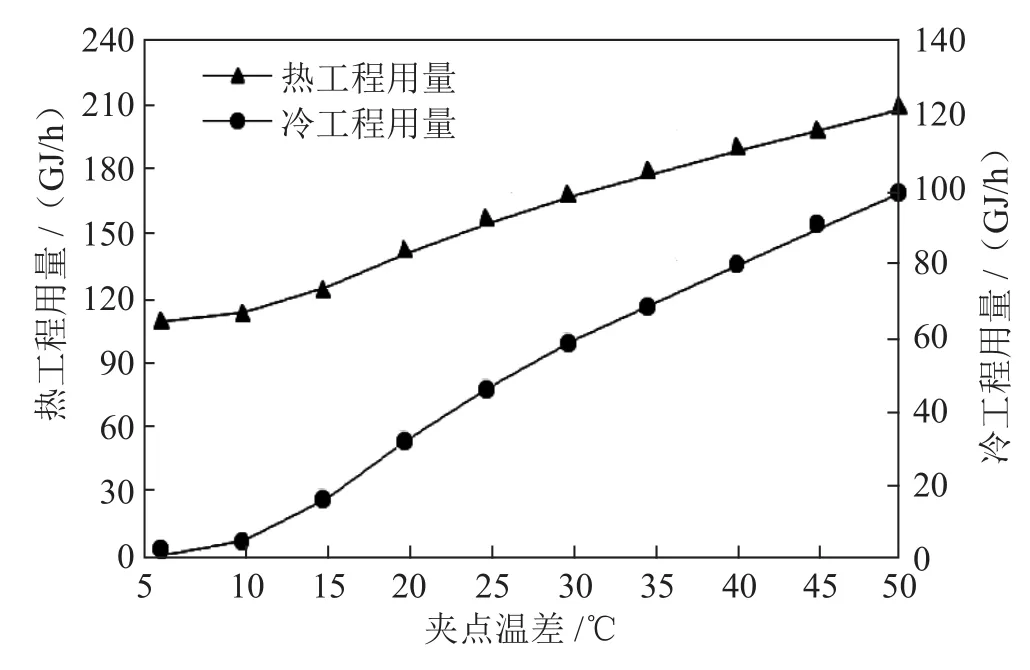

将Aspen Plus模拟数据导入到AEA分析模块中,在方案的主页面调整夹点温差。计算面积指标采用程序默认的“Bath Formula”,该公式假设冷热物流只存在逆流热交换,复合曲线中只有冷热物流间发生“垂直”传热,换热器匹配只能出现在负荷曲线上相同焓的区间内。公用工程负荷分配方法是基于GCC的方法,最大限度地利用最便宜的公用设施,即假设最便宜的公用设施是最热的冷公用设施和最冷的热工用设施。基于以上分析,对5~50℃步长为5℃的原换热网络不同夹点温差下的各项参数分析如图4所示。其中收益率设为10%,设备使用年限设为15年,年开工时设为8 400小时,换热设备及公用工程投资估算等均采用软件默认参数。

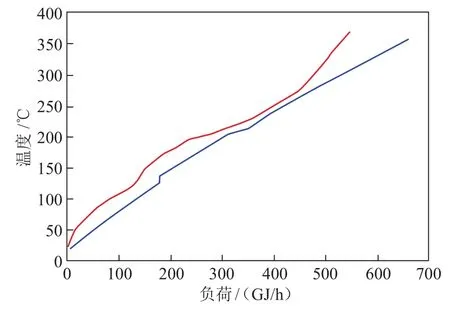

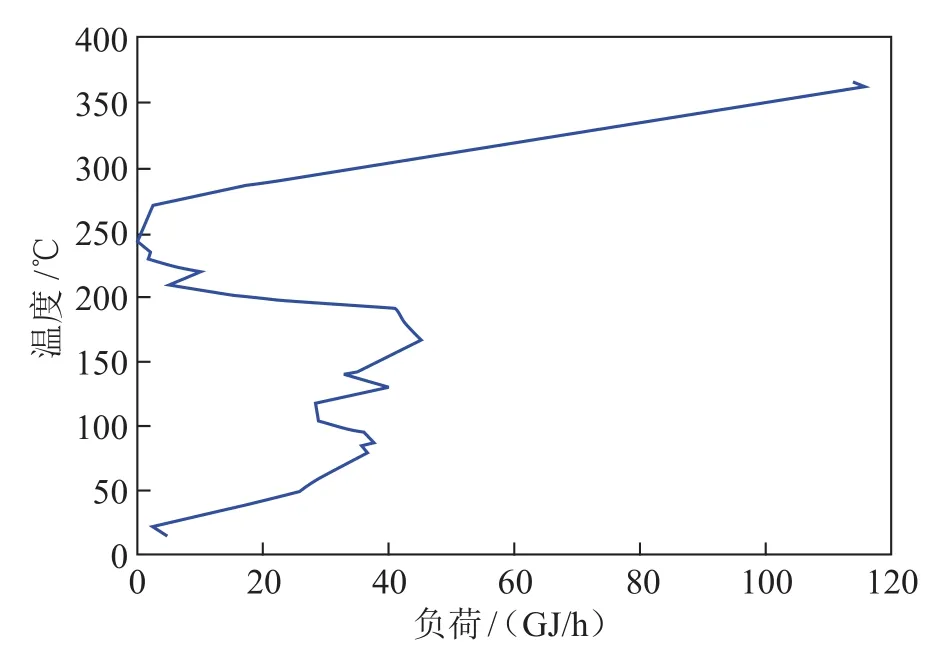

由图4和图5可知,随着夹点温差的增加,设备费用逐渐降低,公用工程费用逐渐升高,总费用逐渐升高,冷热工程用量逐渐升高。考虑到夹点温差为5℃设备费用较高,因此可将夹点温差选为10℃,此时夹点分析与总负荷曲线如图6和7所示。

图4 不同夹点温差下费用分析

图5 不同夹点温差下冷热工程量分析

图6 换热网络夹点分析

图7 总负荷曲线分析

根据图6和图7可知,原换热网络热耦合情况较为良好,当夹点温差为10℃时,夹点温度为247.9℃/237.9℃;理论最小热工程为114.0 GJ/h,最小冷工程为4.78 GJ/h;实际热工程为156.7 GJ/h,实际冷工程为47.46 GJ/h;换热器E114AB、E117、E121以及E125AB存在跨夹点换热情况。综上所述,原换热网络存在优化的潜力。

2 换热网络优化

2.1 优化前后各项参数对比

AEA自动优化模块可选择年度总成本和总换热面积两个优化目标,优化变量可选择换热器负荷和物流分流比或二者其一。该文在不改变原换热流程的基础上,采用AEA模块默认的计算公式,以年度总成本为优化目标,换热器负荷及物流分流比作为变量进行优化。优化前后各换热器及总换热网络对比分析如图8、9和表1所示。

表1 优化前后各参数对比

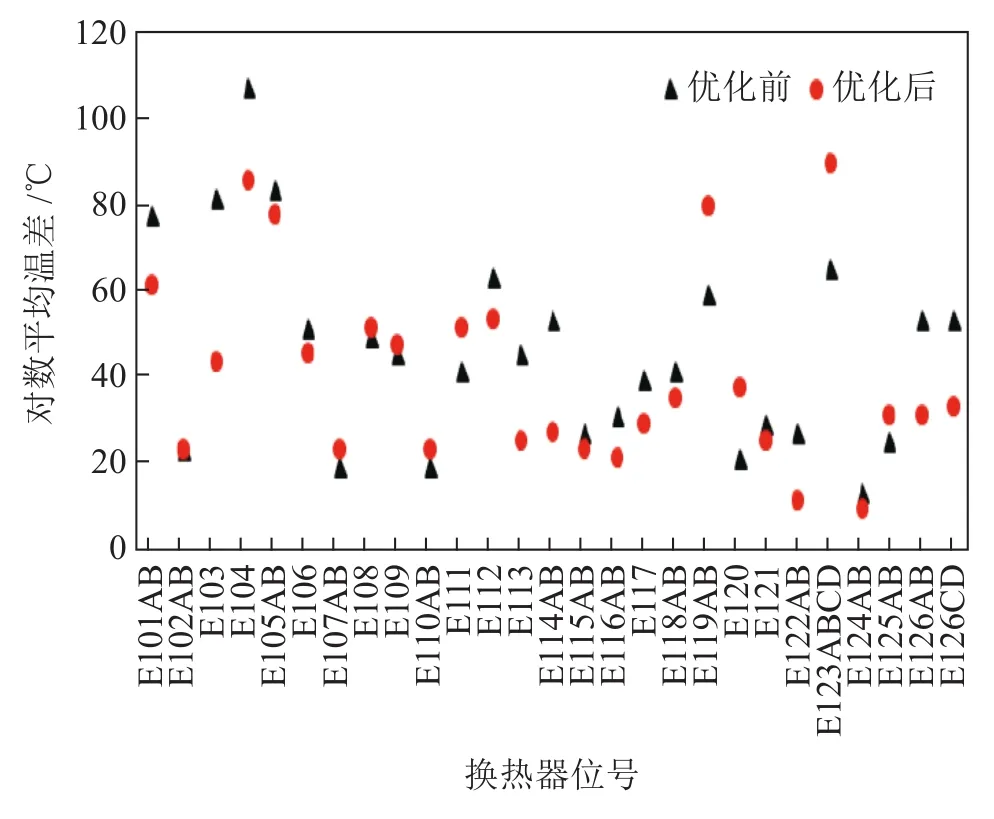

图8 优化前后换热器温差对比分析

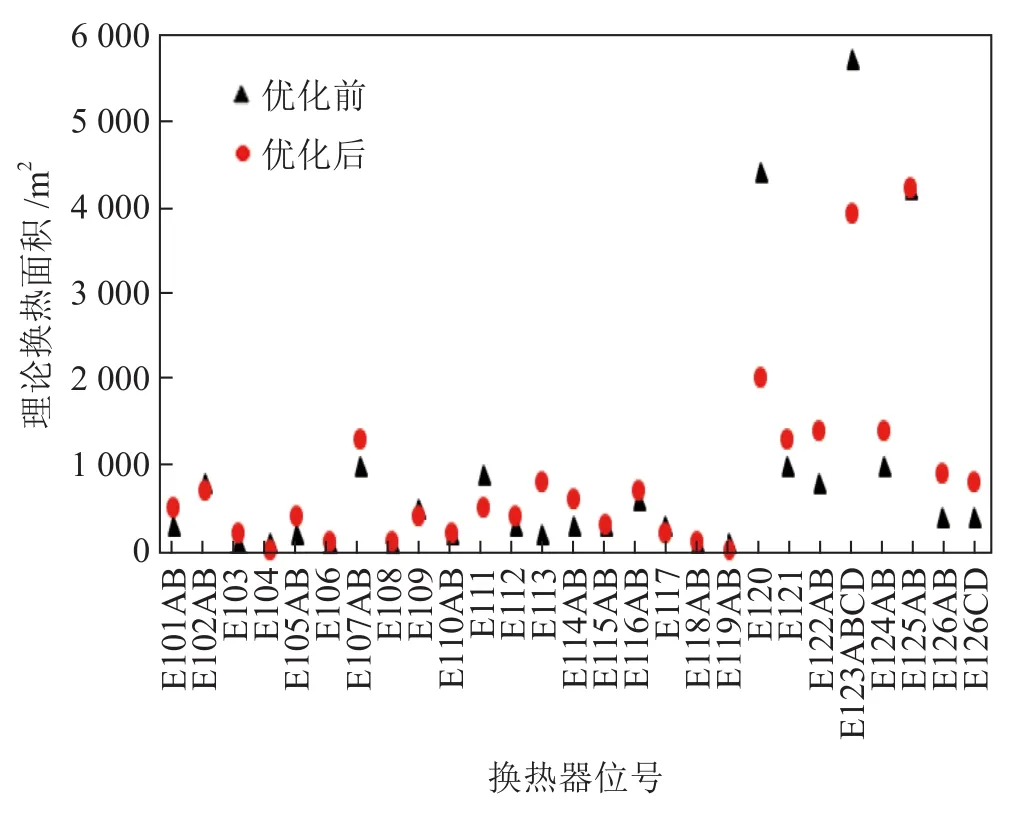

图9 优化前后换热器面积对比分析

由图8、9和表1可知,优化后换热器E104大温差换热情况得到改善,由105.9℃降低到84℃,与此同时E104和E119AB换热器经过优化后基本停开。热工程减少量为10.6 GJ/h、冷工程减少量为10.6 GJ/h,而且将跨夹点换热量从42.7 GJ/h降低到32.1 GJ/h。E105、E113、E114AB、E116AB、E126AB以及E126CD换热器优化后理论换热面积超过了规程中换热器设计面积,需要对这几台换热器进行更换。经计算,新增换热器投资为106.2万美元,年效益增加48.6万美元/年,回收期约为2.2年,具有良好的经济效益。

2.2 优化后换热网络流程

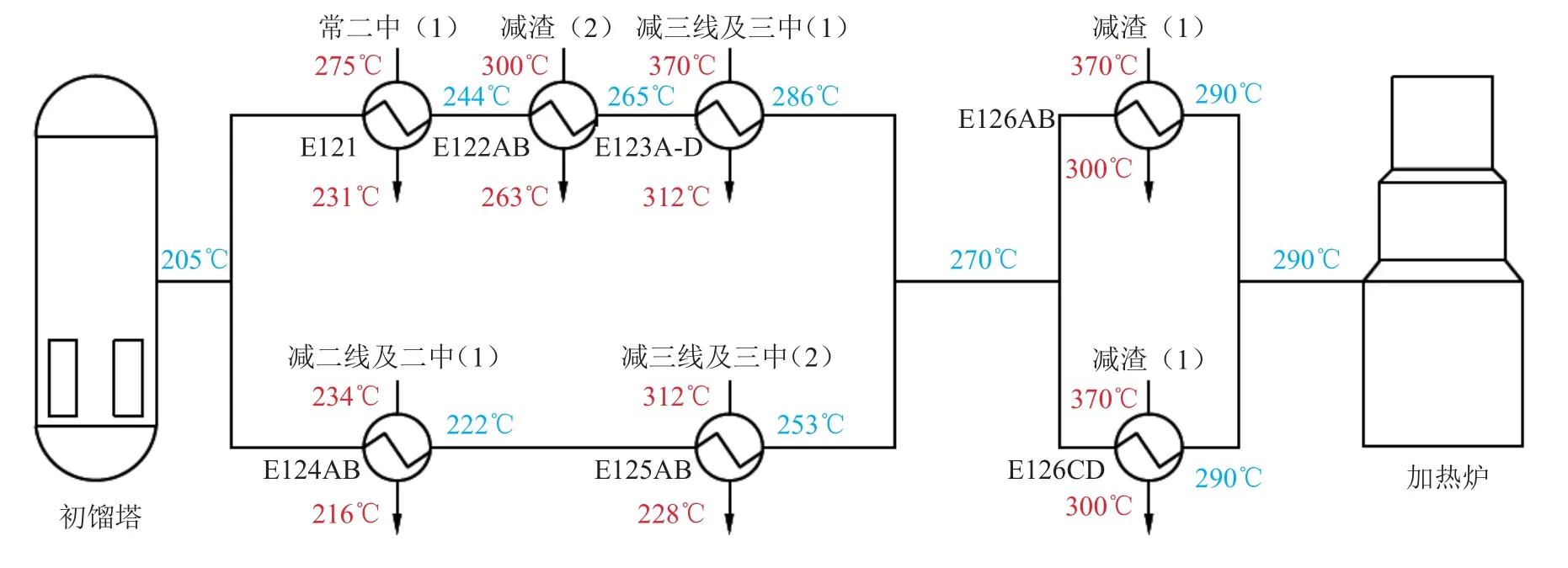

经过AEA优化模块调整后,优化后的换热网络各节点温度如图10~12所示。

图10 脱前原油优化后换热节点温度

图11 脱后原油优化后换热节点温度

图12 初底油优化后换热节点温度

3 结论

借助Aspen流程模拟软件及其相关组件对某炼化企业3#常减压装置进行模拟、分析及优化得到以下结论。

1)该装置换热网络最优夹点温差为10℃,夹点温度247.9℃/237.9℃;理论最小热工程为114.0 GJ/h,最小冷工程为4.78 GJ/h;实际热工程为156.7 GJ/h,冷工程为47.46 GJ/h,并且E114AB、E117、E121以及E125AB存在跨夹点换热情况,存在优化潜力。

2)以年度总成本为优化目标,换热器负荷及物流分流比作为变量进行优化,不仅可以减小热工程用量10.6 GJ/h和冷工程用量10.6 GJ/h,而且将跨夹点换热量从42.7 GJ/h降低到32.1 GJ/h。与此同时,E104和E119AB通过优化后可基本停开,节省了换热所需空间。

3)在原换热网络流程不变的基础上进行优化,避免了换热流程的大规模调整,更适用于正在运行的常减压装置。

4)经济核算采用了AEA模块默认计算公式及部分默认参数存在一定局限性,企业可在经济性(Econmics)操作界面,调整诸如换热器价格计算常数、年收益率、设备使用年限以及年开工时等参数以更加符合实际工况。

当今冷换设备的发展日新月异,已成熟应用于石油化工行业的诸如高通量管壳式换热器、全焊接板式换热器等新式换热器,具有在原有体积上拥有更大的换热面积、换热的冷热端温差更小等优点,可在原有换热基础上减少公用工程消耗且增加换热量。这些冷换设备的发展方向与AEA自动优化模块对换热网络的优化方向相契合,使换热网络的优化更易实现工程化。