轻烃回收装置节能优化的研究

黄小瑜

(洛阳瑞泽石化工程有限公司,河南洛阳471001)

关键字:轻烃回收 优化 能耗

轻烃回收装置主要是集中回收全厂干气中的液化气,同时还将常减压装置产生的粗石脑油稳定以后送至下游装置。该装置不仅能提高炼油厂的液相收率,还可为下游装置提供稳定的石脑油,保证下游连续重整装置进料的稳定。轻烃回收有吸附法、油吸收法和低温分离法[1]。炼油厂内传统的轻烃回收装置一般采用油吸收法。近些年,回收轻烃不仅是资源合理利用的需要,也是新建大型炼油项目中重要的工艺装置。

1 轻烃回收装置的原料来源和性质

以某炼厂为例,该炼厂新建一套1 000万t/a的常减压装置,配套320万t/a的轻烃回收装置。该轻烃回收装置的气相原料为常减压装置的常顶气、悬浮床加氢装置的二级膜分离尾气、PSA装置的解吸气以及一些加氢装置的含硫干气;液相原料为常减压装置产的轻石脑油和重石脑油、悬浮床加氢装置的石脑油和加氢装置产生的石脑油。

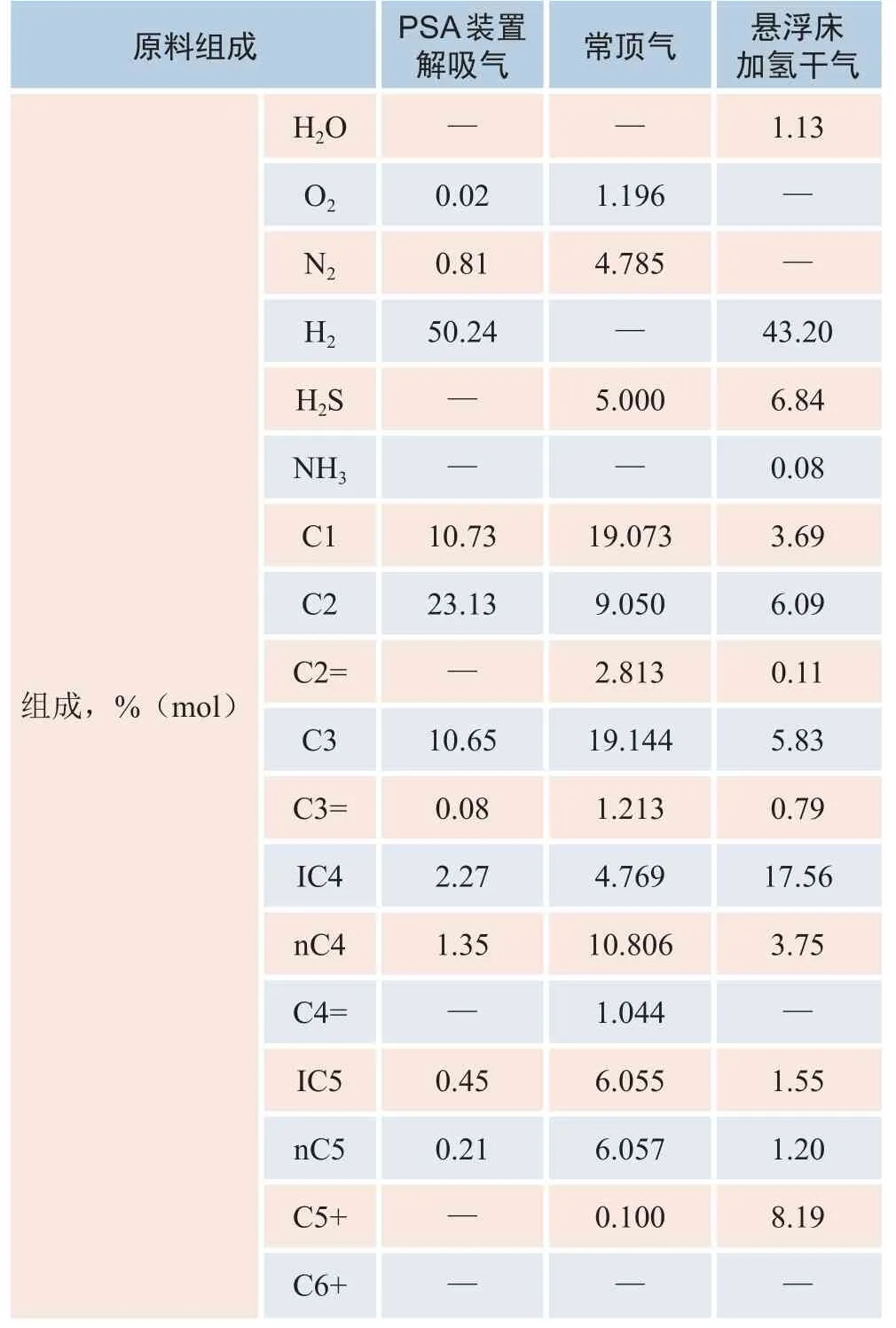

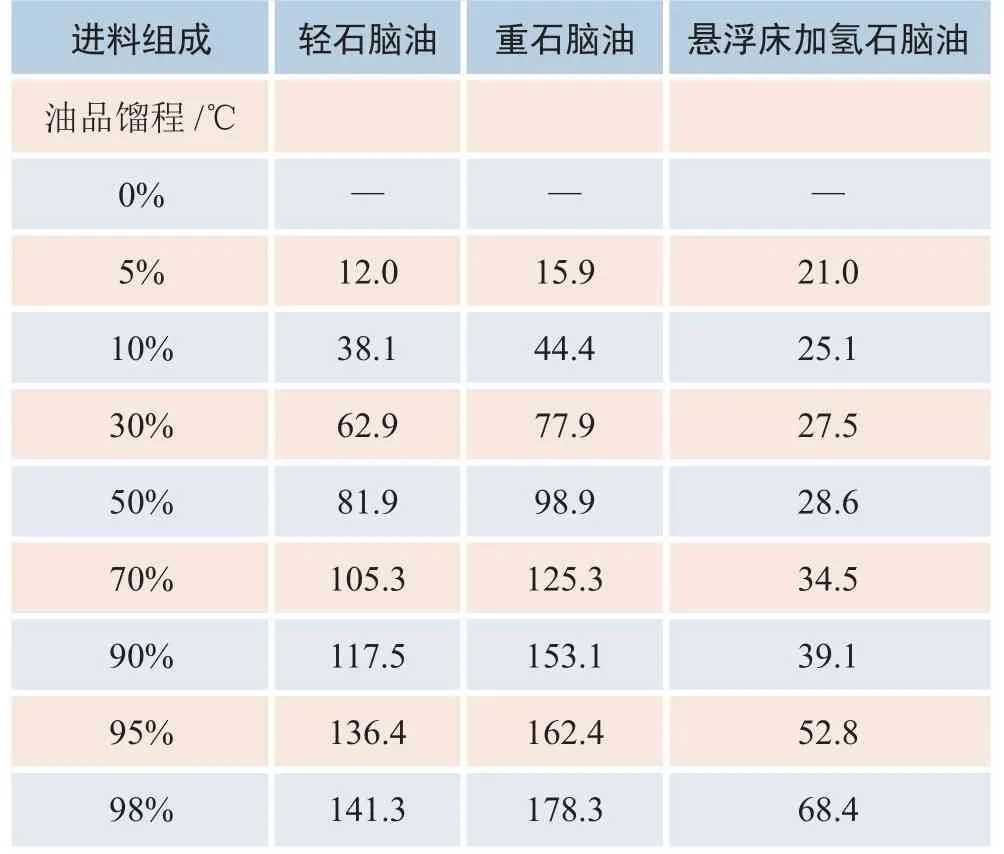

气相原料组成详见表1。液相原料组成详见表2。

表1 轻烃装置气相原料组成

表2 液相原料组成

2 轻烃回收工艺流程

2.1 传统工艺流程

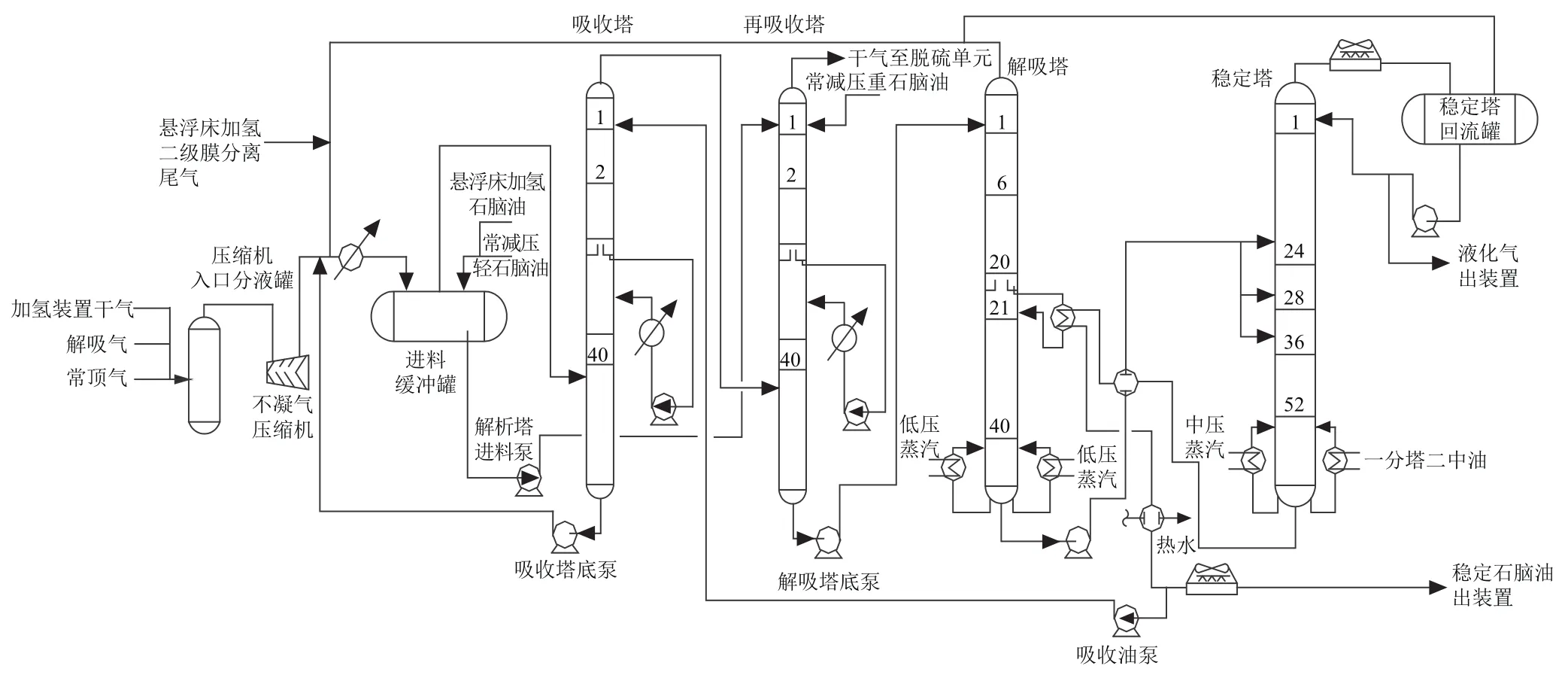

1)进料部分

自上游装置来的不凝气进入压缩机入口分液罐,经不凝气压缩机压缩后与解吸塔顶气、稳定塔顶气及吸收塔底油经混合富气冷却器冷却后,进入进料缓冲罐进行气液分离。上游装置来的石脑油进入进料缓冲罐。

2)吸收塔部分

进料缓冲罐分离出的油气进入吸收塔下部。吸收塔顶部采用稳定塔塔底石脑油作为吸收剂,塔顶油气进入再吸收塔底部,吸收塔塔底石脑油经吸收塔底泵进入进料缓冲罐。吸收塔中部设有中段冷却流程,从集油箱流出的吸收油经吸收塔中段回流泵升压,并经吸收塔中段冷却器冷却后返回集油箱下部。

3)再吸收塔部分

再吸收塔顶部采用上游装置产的柴油馏分油作为再吸收剂。馏分油经再吸收剂泵升压后经再吸收剂换热器、冷却器换热冷却后进入再吸收塔顶部。

再吸收塔塔顶干气进入脱硫脱硫醇装置,塔底富吸收油经再吸收剂换热器换热后,返回上游装置。

4)解吸塔部分

进料缓冲罐分离出来的石脑油经解吸塔进料泵升压后,进入解吸塔顶部,上游装置来的石脑油进入解吸塔上部。解吸塔底设置两台重沸器,均由1.0 MPa蒸汽供热。设置中间重沸器,热源由稳定塔底油提供。解吸塔底油经解吸塔底泵升压、经稳定塔进料换热器升温后进稳定塔中部。

5)稳定塔部分

稳定塔塔顶油气经稳定塔顶空冷器冷凝冷却到稳定塔顶回流罐。分离出的液化石油气由稳定塔顶回流泵抽出,一部分作为稳定塔顶回流,一部分送至脱硫脱硫醇装置。稳定塔底重沸器由3.5 MPa蒸汽供热。

塔底出来的石脑油经稳定塔进料换热器、解吸塔中段重沸器、石脑油空冷器冷却到40℃后分两路,其中一路经泵升压作为产品出装置,另一路经吸收油泵升压后送吸收塔顶部作为吸收剂。工艺流程见图1。

图1 轻烃回收装置传统工艺流程

2.2 传统工艺存在问题

吸收-解吸-再吸收-稳定的传统工艺存在能耗高、投资高等问题。目前能源紧张是全世界面临的迫切问题。随着经济飞速发展、技术进步,我国对能源需求呈快速增长趋势。对于大型炼油厂来说,如何节能和合理利用资源更为重要。优化炼油工艺、降低装置能耗能显著降低炼油成本。因此,选择低压吸收-高压吸收-解吸-稳定的新工艺可降低装置能耗、节约投资。

2.3 优化措施

1)进料部分

自上游装置来的不凝气分两股:一股是低压干气,包括常减压的常顶气、PSA装置的解吸气以及各种加氢装置的含硫干气进低压气体缓冲罐;一股是中压干气,为悬浮床加氢的二级膜分离尾气进中压气体缓冲罐。上游装置来的石脑油进入进料缓冲罐经泵增压后送至低压吸收塔第一层进料。

2)低压吸收部分

再吸收塔顶部采用上游装置产的柴油馏分油作为再吸收剂。馏分油经再吸收剂泵升压后经再吸收剂换热器、冷却器换热冷却后进入再吸收塔顶部。再吸收塔塔顶干气进入脱硫脱硫醇装置。再吸收塔塔底富吸收油经再吸收剂换热器换热后,返回上游装置。

3)中压吸收部分

低压吸收塔底有经泵增压送至中压吸收塔塔顶第一层进料。吸收塔顶部采用常减压装置来的重石脑油作为吸收剂,塔底油气进入再吸收塔底部,吸收塔塔底石脑油经吸收塔底泵进入进料缓冲罐。吸收塔中部设有中段冷却流程,从集油箱流出的吸收油经吸收塔中段回流泵升压,并经吸收塔中段冷却器冷却后返回集油箱下部。优化后工艺流程见图2。

3 装置能耗分析

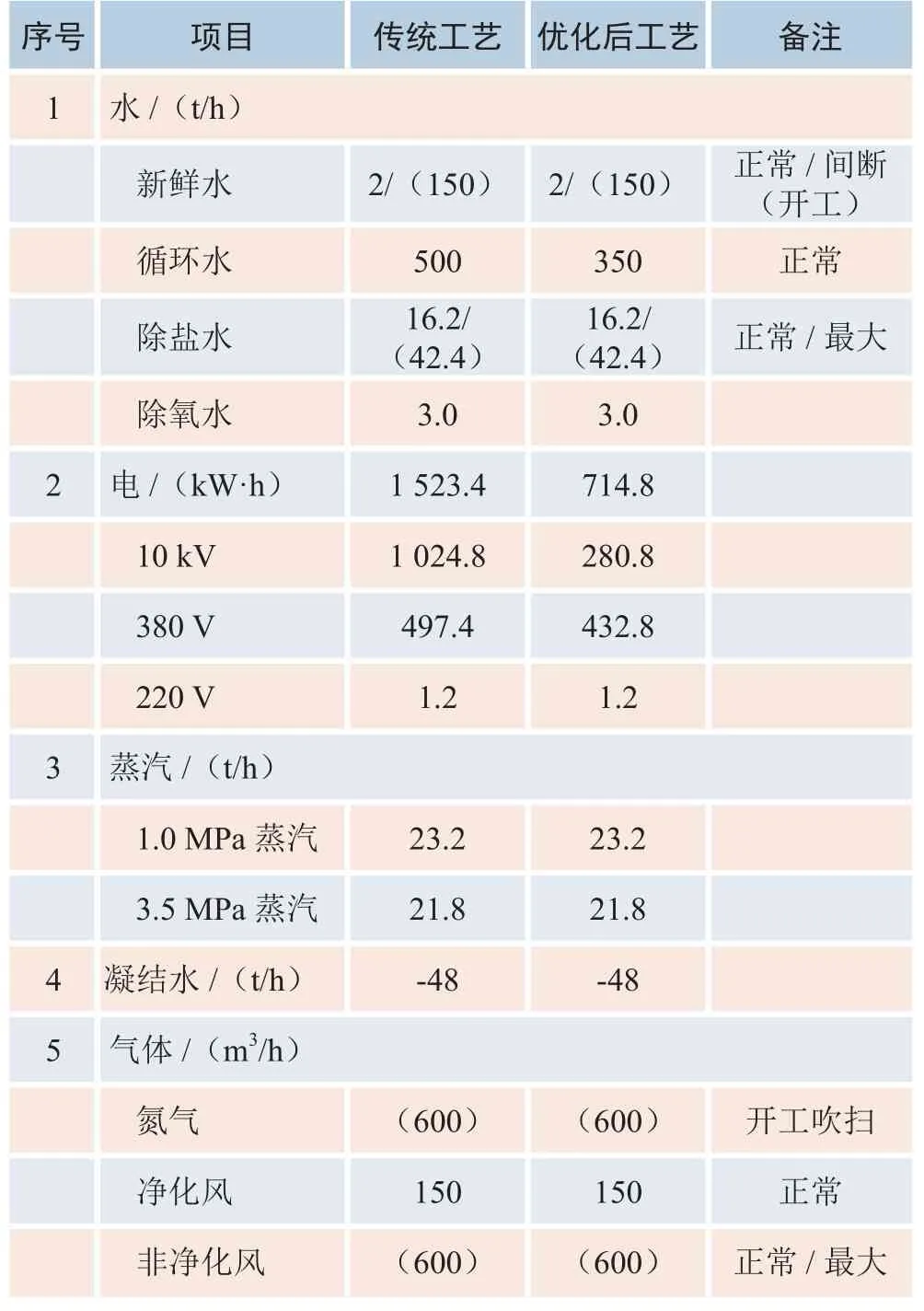

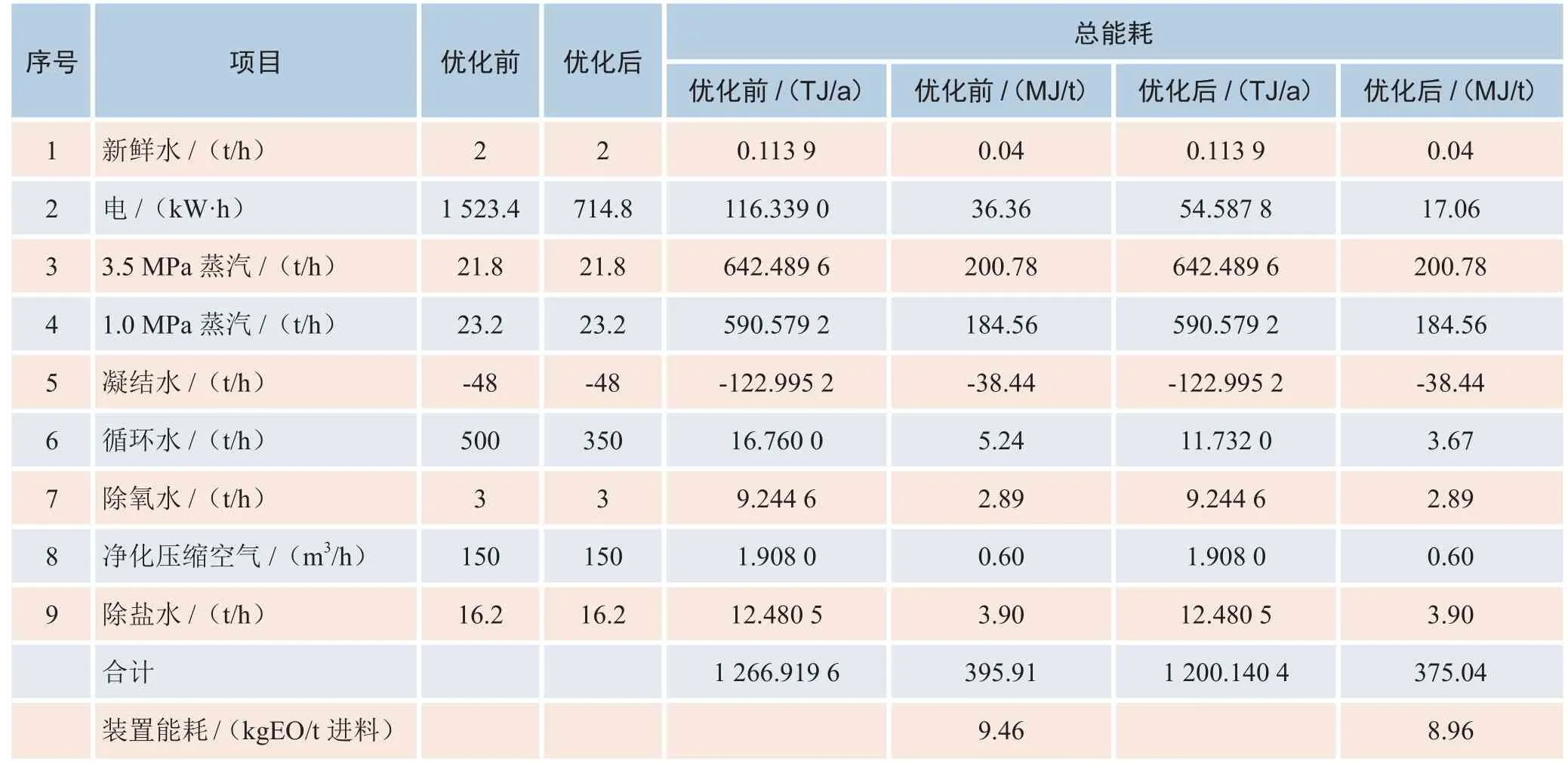

工艺优化前后装置的公用工程消耗对比见表3,装置能耗对比见表4。

表3 工艺优化前后公用工程消耗对比

表4 工艺优化前后装置能耗对比

由表3可知,相同规模的轻烃回收装置优化后的工艺与传统工艺相比,电、循环水消耗明显降低,其中10 kV电消耗降低72.6%、380 V的电消耗降低13.0%、220 V照明用电前后无变化;循环水量降低30.0%。其他公用工程消耗前后基本无变化。

由表4可知,传统工艺装置能耗为9.46 kgEO/t进料,优化后的工艺装置能耗为8.96 kgEO/t进料,装置能耗降低了5.3%。

320万t/a轻烃回收装置采用传统工艺“吸收—再吸收—解吸—稳定”总投资6 000万,其中压缩机部分投资约为700万。优化后的工艺“低压吸收—中压吸收—解吸—稳定”总投资可节省11.67%,此外优化后装置的运行费用折合可节省约647万元/年(按年运行8 000 h,工业用电1元/kW·h计算)。

4 结论

通过对比传统工艺与优化工艺的工艺流程、装置能耗、投资三个方面,发现优化后的轻烃回收装置的工艺与传统工艺相比,少了压缩机部分的相关流程,其他设备基本一致;优化后装置能耗比传统工艺降低了5.3%,主要是10 kV的电耗量减少72.6%、循环水用量降低30%;优化后装置的总投资与传统工艺相比减少约11.67%;优化后装置的运行费用与传统工艺相比可节省约647万元/年。