新型催化剂在顺丁橡胶尾气装置中的应用

卞翔

(中国石化扬子石化公司橡胶有限公司,江苏南京 210047)

南京扬子石化橡胶有限公司顺丁装置尾气治理技术采用蓄热催化氧化(RCO)技术,并利旧扬子PTA一线闲置设备实施尾气治理项目。装置设计废气处理量为10万m3/h。尾气处理系统试运行初期,顺丁装置负荷较低,后处理单线运行,此时尾气排放的非甲烷含量实测在40~60 mg/m3。随着装置负荷的提高,后处理三线同时运行时,出现尾气反应器炉膛温度频繁超过600℃的设计上限,尾气排放浓度大幅波动,甚至不能达标排放。2018年初,更换装置泄漏严重的旋转翼,排放指标得到一定程度改善,但仍超标。随后,更换了二种国产催化剂,期间对使用过的三种催化剂进行组分分析、活性分析,发现VOC转化率均无法满足尾气排放要求。面对严峻的环保形势,对装置工艺数据进行了全面研究分析,确定了适应该装置稳定运行的催化剂工作条件,并在短时间内开发研制出适应扬子橡胶公司顺丁尾气装置低温引发、高活性、水热性能稳定的催化氧化催化剂,确保装置绿色环保生产。

1 催化氧化原理及对催化剂性能的要求

1.1 催化氧化原理

催化氧化是典型的气固相催化反应,其实质是活性氧参与深度氧化作用。在催化氧化过程中,催化剂表面原子因受力场不平衡,有多余电子或轨道未得到饱和,形成了表面活性中心。根据催化剂集团结构适应理论,Pt贵金属催化剂表面用以吸附活化CO、H2、O2及烃类反应物分子的活性中心主要是金属原子或离子表面随机出现的未配对电子Pt·,其出现概率、形成共价型吸附键的成键能力和由几个Pt·组成的活性集团(Pt·)n的空间结构决定其催化性质。吸附在活性基体上的烃类分子、CO、H2、O2会被活化而参加反应。在含氧气氛下,Pt·通过活化O2分子而生成供氧活性中心,由于活性氧较易供出和脱附,因此供氧活性较大,又因表面氧脱出或未及时吸附氧,表面暴露出的Pt·和(M·)n数目较多,有利于吸附和活化CO和烃类分子。在氧化过程中,催化剂表面活性中心通过吸附反应物形成中间活性物,具有较大的反应活性,从而降低反应活化能,使VOCs组分在较低温度下起燃。同时由于催化剂表面吸附反应物分子,使之富集,较之于气相本体浓度大大增加,加快了反应的进行。一氧化碳和VOCs组分与氧之间在催化剂活性中心处发生无焰氧化,生成无害的CO2和H2O,达到去除尾气中的有害物质的目的,同时放出大量热能[1-2]。

VOCs催化氧化工艺的选择主要考虑的是:

1)反应过程中放出的热量。这主要由可燃物的种类和浓度决定。如果热量过低,达不到反应的热平衡温度,就需要将尾气进行预热,或者补充可燃物。如果热量过高,就会引起催化剂的烧结。有时甚至需要提供冷却装置,将多余的热量转移掉。

2)可燃物的起燃温度。不同的组分,起燃温度的差别很大,特别是尾气中组分比较复杂时,就要兼顾到起燃温度最高的组分。一般情况下,评判一种催化剂的优劣,主要考察的是其对最难氧化组分的氧化能力。

3)回收的反应热。当反应后回收的热量足以供应预热所需的热量时,可实现反应自身的热平衡,无需额外的补充热源,这是最经济的。如果有多余的热量,可以输送到其他装置加以综合利用。

1.2 催化氧化催化剂性能的要求

催化燃烧反应的核心是选择合适的催化剂。不同的催化剂载体、活性组分、添加剂、各种制备工艺条件,甚至使用环境都会对催化剂的性能产生很大的影响,因此,针对各种反应条件和用途,需要研制出相对应的催化剂。一般情况下,对催化氧化催化剂的要求是[3-4]:

1)在适当的空速条件下,应使催化剂具有较低的起燃温度(顺丁尾气装置设计空速为15 000 h-1)。

2)在最低预热温度和最大传质条件下仍能保持需要的转化率(顺丁尾气需要的有机物转化率在99%以上)。

3)燃烧反应均是放热反应,因此,释放出的大量热量有时会使催化剂的表面达到400~600℃的高温,此时,催化剂很容易因熔融烧结而降低活性。所以,要求催化剂能耐高温。

4)催化剂要具有较好的抗毒性。有些组分如硫、卤化物、P、Pb、As等,易使贵金属催化剂中毒,要保证催化剂的长期稳定使用,很有必要提高催化剂的抗中毒能力。而且针对不同的毒物,要采用不同的手段和工艺保持催化剂的抗中毒能力。

5)催化剂水热稳定性要高。顺丁尾气系统工艺设计流程中,RCO反应器前端设立水洗塔先去除尾气中的胶粒,必然会有大量的水汽进入后续催化氧化系统,催化剂水热稳定性的高低直接影响催化剂的寿命。

2 顺丁RCO装置运行情况分析及催化剂评价

2.1 顺丁RCO装置运行情况

表1为顺丁RCO装置2018年5月5日至16日历史运行数据。装置满负荷运行时,催化床层温度达到600℃,部分经过催化剂床层的尾气通过RCO反应器顶部直接排放。

分析表1中的数据可以得出以下结论:

1)RCO进出口温差取决于尾气中己烷的浓度,每1 000 mg/m3的正己烷可产生32℃的温差。表1中RCO进出口温差最低34℃,最高149℃,可以看出顺丁尾气中己烷的浓度变化较大。

表1 顺丁RCO装置运行数据

2)装置在低负荷运行时(尾气中VOCs浓度<2 000 mg/m3),尾气处理能够满足达标排放指标要求(≤120 mg/m3),在高负荷运行时(尾气中VOCs浓度>2 000 mg/m3),不能满足达标排放指标要求。

3)装置高负荷运行时,催化剂床层温度超过使用上限(600℃),容易造成催化剂迅速失活、烧结,影响催化剂使用寿命。

4)目前使用的催化剂起燃温度≥300℃,高负荷运行时,很难将催化剂床层温度控制在催化剂允许的反应温度之内。

2.2 顺丁RCO装置三种催化剂活性评价

扬子橡胶公司委托扬子研究院对目前使用的三种催化剂进行性能评价测试。三种催化剂分别为:

1)南方化学催化剂:黑色进口催化剂(100 mm×100 mm×50 mm规格)(以下简称1号催化剂)。

2)南通斐腾5521型催化剂:白色国产催化剂(100 mm×100 mm×50 mm规格)(以下简称2号催化剂)。

3)南通斐腾5641型催化剂:黄色国产催化剂(150 mm×150 mm×50 mm规格)(以下简称3号催化剂)。

2.2.1 性能评价试验

在微型催化氧化催化剂在线评价装置中通过阀门控制一定流量的空气经过玻璃瓶(瓶中为正己烷),通过鼓泡法将含VOCs气体与通过阀门控制一定流量的空气混合,通过调节两股气体的流量,将需要浓度的VOCs尾气引入催化氧化反应器。

催化氧化反应器通过电加热炉控制温度,通过催化氧化反应器的气体直接排放,排气管线引一路支管通向在线色谱仪进行在线分析。三种催化剂测试结果见表2。

表2 三种催化剂试验结果

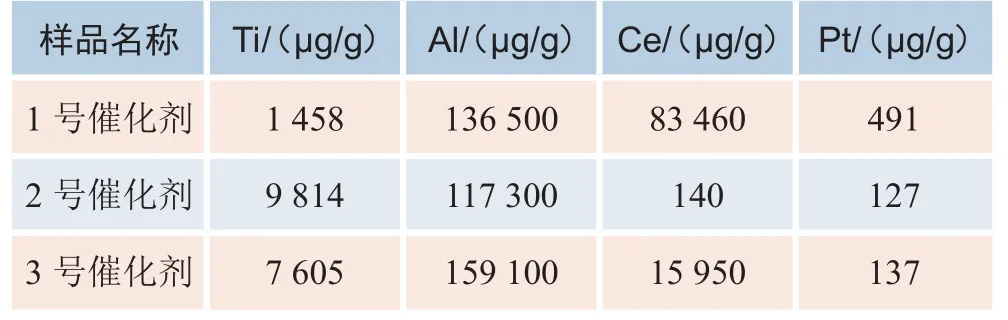

2.2.2 关键组分测定

针对三种前期使用的催化剂采用ICP进行了关键组分的测定,结果见表3。

表3 三种催化剂关键活性组分测定结果

2.2.3 催化剂分析结果

扬子橡胶公司前期使用的三种催化剂,通过活性评价试验、ICP分析,结果如下:

1)活性评价试验结果。三种催化剂在250℃,15 000 h-1空速的条件下,1号催化剂初始正己烷去除率最高,催化剂在初始状态就达到很高的活性,40小时内正己烷去除率稳定性最高;2号和3号催化剂初始正己烷去除率较低,随着时间的推移,正己烷去除率逐渐提高,正己烷去除率稳定性较差。

2)ICP分析结果。主要活性组分元素Pt绝对含量,1号催化剂最高,约是2号、3号催化剂的4倍。活性组分元素Ce绝对含量,1号催化剂最高,其次是3号催化剂,2号催化剂最少。比较元素Al绝对含量,三种催化剂数值相当。活性组分元素Ti绝对含量,2号催化剂最高,其次是3号催化剂,1号催化剂的含量明显少于2号和3号催化剂,因此催化剂初期活性和转化率的稳定性和活性组分元素中Pt、Ce绝对含量有密切关系,对研发新的催化剂提供了指导性的依据。

2.3 顺丁RCO装置对催化剂性能的要求

通过对顺丁装置运行工艺参数和使用的催化剂分析,针对尾气中VOCs浓度波动较大,催化剂床层温度难以稳定控制,催化剂使用后迅速失活等现状(不超过6个月),提出以下要求:

1)顺丁尾气中正己烷平均浓度较高,放热量大,必须使用低温活性较高的尾气催化剂,起燃温度要低于250℃。

2)顺丁尾气中正己烷浓度波动范围大,废气流量大,尾气催化剂必须适应浓度和温度大范围波动。

3)顺丁尾气RCO前端设置水洗塔,催化剂必须有很好的水热稳定性。

4)目前顺丁装置控温手段有限,催化剂必须能够耐受500~550℃高温。

2.4 新型催化剂开发方案

对比三种在扬子石化橡胶公司顺丁尾气装置上使用的催化剂活性组分含量和活性评价数据,三种催化剂均采用了贵金属Pt作为主催化活性成分,采用二氧化铈作为助催化剂活性成分。Pt对于烷烃氧化有很好的催化效果,对比1、2、3号催化剂的活性评价结果,要使催化剂起燃温度低于250℃,并且达到99%以上的转化率,Pt金属在催化剂中的含量不能低于500 mg/kg。同时,Pt本身的耐高温性能较差,高温下(超过500℃),负载在催化剂上的Pt单晶很容易结合,生成更大的晶粒,破坏原催化剂Pt的分散性,造成催化剂性能下降。二氧化铈的储放氧性能能够对氧化反应起到一定的促进作用,但无法明显降低正己烷氧化反应的活化能,需要考虑添加过渡金属氧化物,与贵金属形成协同作用[5],降低正己烷氧化反应的活化能。综上所述,适应橡胶公司顺丁尾气装置催化氧化催化剂的开发方案如下:

使用Pt-Pd双贵金属活性组分,使得Pt-Pd在催化剂表面均匀分散,Pd的存在能有效抑制Pt在高温下晶体长大,提高催化剂的耐高温性能,结合有效性和经济性,催化剂中Pt含量控制在600 mg/kg,Pd含量控制在200 mg/kg。

催化剂中仍采用二氧化铈作为一种助催化活性成分。

添加过渡金属氧化物与贵金属形成协同作用,过渡金属氧化物选择强氧化性物质,添加量为催化剂质量百分比的5%~8%。

3 YZW-400催化剂应用情况

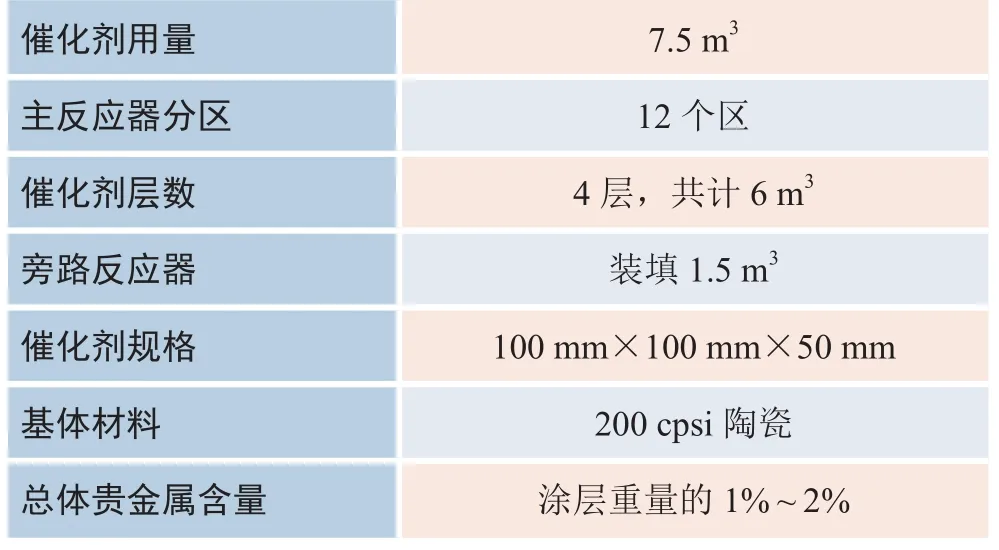

2018年6月,扬子石化橡胶公司顺丁尾气装置采用了扬子石化研究院改良型YZW-400型催化剂,催化剂采用Pt-Pd双贵金属活性组分,其中Pt含量为(600±30)mg/kg,Pd含量为(200±10)mg/kg。采用过渡金属氧化物作为另一种助催化活性组分,含量为催化剂质量百分比的(8±0.4)%。催化剂投入运行至今,期间由扬子石化研究院和橡胶公司共同对RCO尾气处理装置工艺数据及尾气进出口情况进行分析测试,用于评判催化剂使用效果。催化剂规格及产品说明见表4。

表4 催化剂的产品说明

3.1 新催化剂投用后装置运行状况

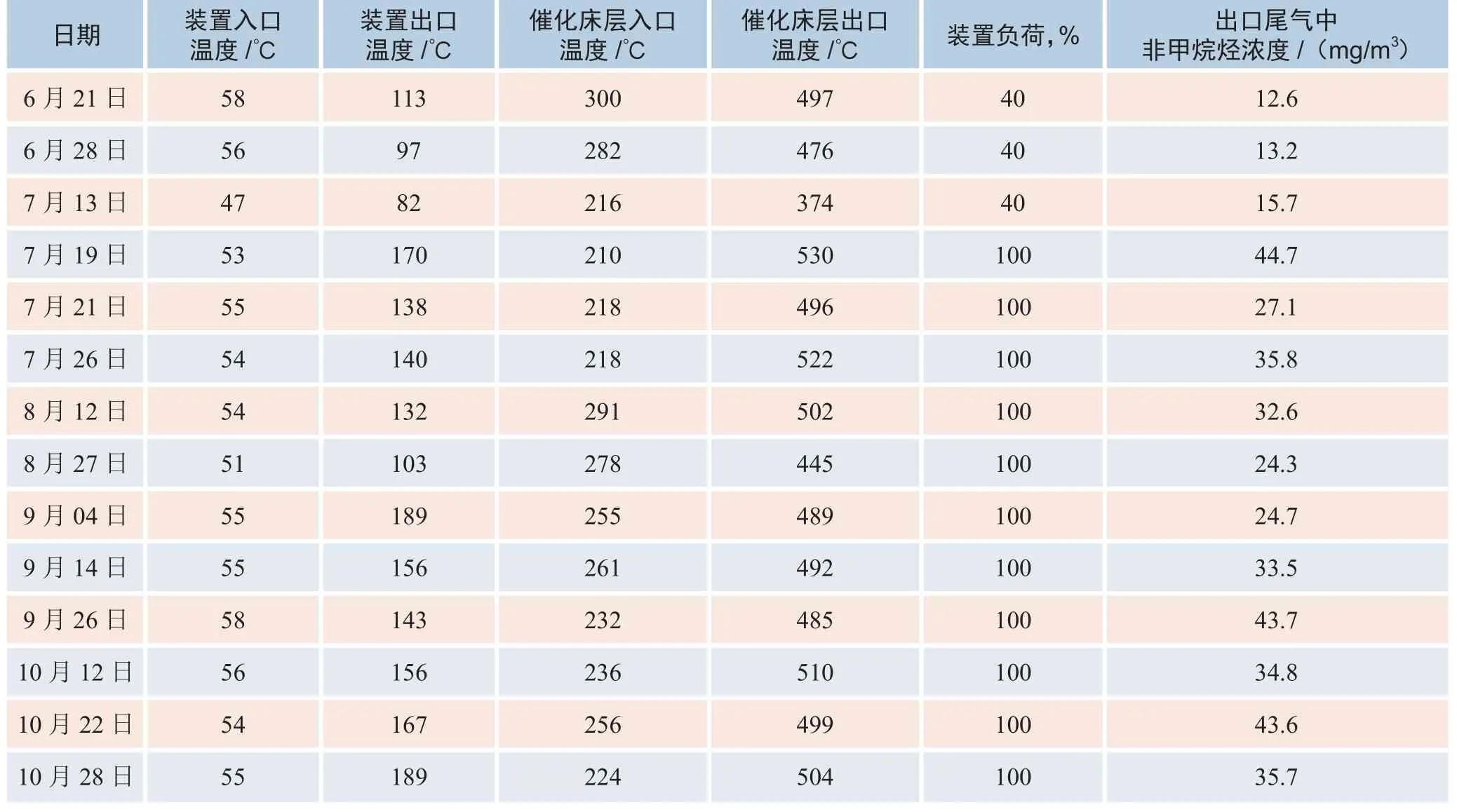

改良YZW-400型催化剂投用后,对尾气处理运行效果进行了为期3个月的跟踪和考核,具体运行情况见表5。

表5 新催化剂投用后RCO装置运行状况

3.2 装置温度控制情况

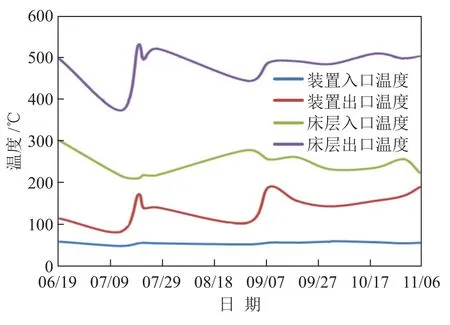

图1为2018年6月21日至10月28日,橡胶公司RCO处理装置温度控制情况,装置持续稳定运行,各项工艺参数正常,催化剂床层温度控制平稳,未有超过600℃的情况发生。

图1 新催化剂投用以来装置温度控制情况

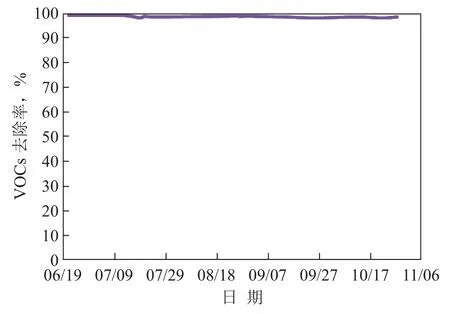

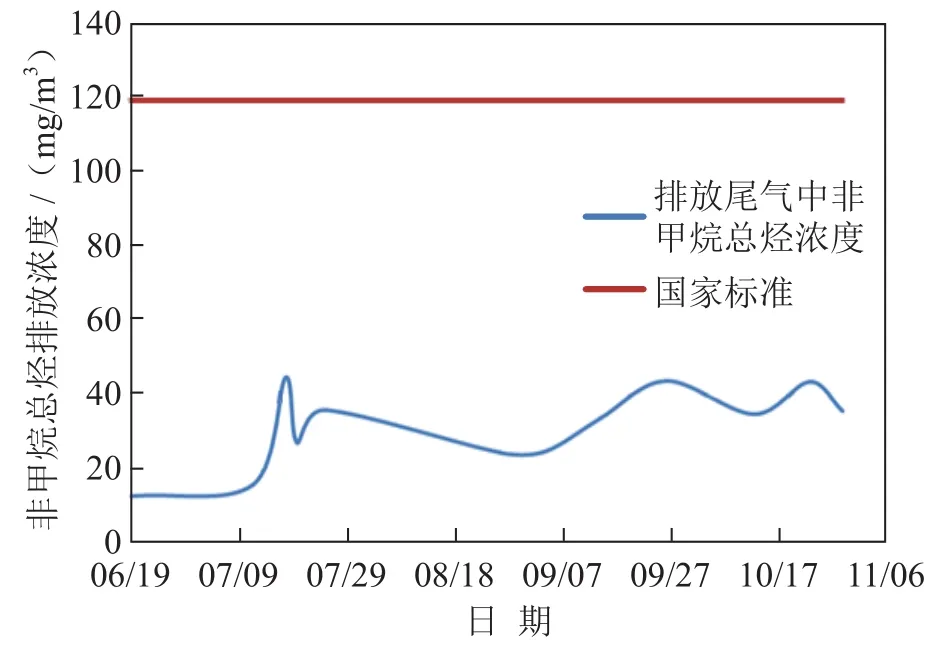

3.3 装置尾气排放情况

橡胶公司顺丁尾气非甲烷总烃浓度均值为2 000~4 000 mg/m3,主要污染物为正己烷,该装置尾气排放已经安装在线监测系统,表5中出口尾气浓度均为记录的在线监测数据。装置运行期间,尾气中VOCs去除状况见图2,VOCs去除率持续在99%以上。尾气中非甲烷总烃排放状况见图3。

图2 尾气中VOCs去除状况

图3 非甲烷总烃排放情况

运行期间,非甲烷总烃排放浓度为10~50 mg/m3,满足《石油化学工业污染物排放标准》(GB31571-2015)中相关指标要求(≤120 mg/m3)。

3.4 新催化剂运行效果

改良型YZW-400催化剂在橡胶公司顺丁尾气装置上的实际应用情况表明:① 该催化剂综合性能稳定,针对于溶剂油(正己烷)去除效果较好;② 通过生产中工艺运行参数和尾气排放数据分析,装置有针对性的采取优化操作,目前该催化剂可以满足橡胶公司顺丁尾气处理单元的处理要求;③ 在使用期内,未发生过催化剂破碎、烧结、失活的现象。由于该催化剂在橡胶公司顺丁尾气处理单元生产中具有较好的稳定性,建议继续使用。

4 结论

顺丁装置尾气排放正己烷浓度波动较大,满负荷运行时,尾气浓度可以达到2 000~4 000 mg/m3,反应器温度控制困难。前期使用的三种催化剂,由于高温老化和水汽冲击,短时间内发生催化剂烧结现象和催化剂活性涂层粉化现象,丧失催化活性。扬子石化研究院开发的改良型YZW-400型催化剂,在扬子石化橡胶公司顺丁装置上使用了1年,目前运行状态良好,可以满足尾气治理要求。