焊管焊接工艺评定试验标准对比分析

甘正红, 邢艳亮, 张坤鹏, 梁才盟

(1. 江苏德创制管有限公司, 江苏 兴化 225700; 2. 河北省特种设备监督检验研究院 唐山分院,河北 唐山 063000; 3. 番禺珠江钢管(连云港) 有限公司, 江苏 连云港 222006;4. 帕博检测技术服务有限公司华东分公司, 江苏 连云港 222006)

0 前 言

由于焊管的不同用途, 其生产用钢板和钢带的化学成分和强度有不同的要求, 焊接工艺和评定要求也不一致。 目前国内外焊管的焊接工艺主要采用气体保护焊 (GMAW)、 焊条电弧焊(SMAW)、埋弧焊(SAW) 及其组合。 制管开始前, 应完成制管焊接工艺的评定, 不同的焊接工艺评定标准和规范对焊接接头的力学性能要求一般也不同。 本研究针对以上三种焊接工艺的焊管, 在试样的制备、 取样数量和位置、 试样尺寸和验收评定等方面对焊接工艺评定标准进行对比分析, 旨在帮助使用者掌握和熟悉标准, 根据实际情况选择合适的试验要求。

1 国内外焊管焊接工艺评定常用标准

目前焊管国内外常用的主要焊接工艺评定标准和规范包括ASME IX—2019 《焊接、 钎接和粘接评定》、 AWS D1.1/D1.1M—2020 《钢结构焊接规范》、 ISO 15614-1: 2017 《金属材料焊接工艺规程及评定 焊接工艺评定试验》 第一部分: 钢的弧焊和气焊以及镍和镍合金的弧焊、 NB/T 47014—2011 《承压设备焊接工艺评定》、 GB 50661—2011 《钢 结 构 焊 接 规 范》、CCS—2018 《材料与焊接规范》、 GB/T 9711—2017 《石油天然气工业 管线输送系统用钢管》(附录B PSL2 钢管制造工艺评定B.5.3 焊接工艺评定)。

2 各标准对试验项目的要求

焊接工艺评定的目的是为了探究保证焊接接头力学性能和弯曲性能符合标准的焊接工艺。 焊管焊接工艺评定试验可以在制管用钢板或者钢管上进行, 评定试验结果与焊接工艺紧密相关。

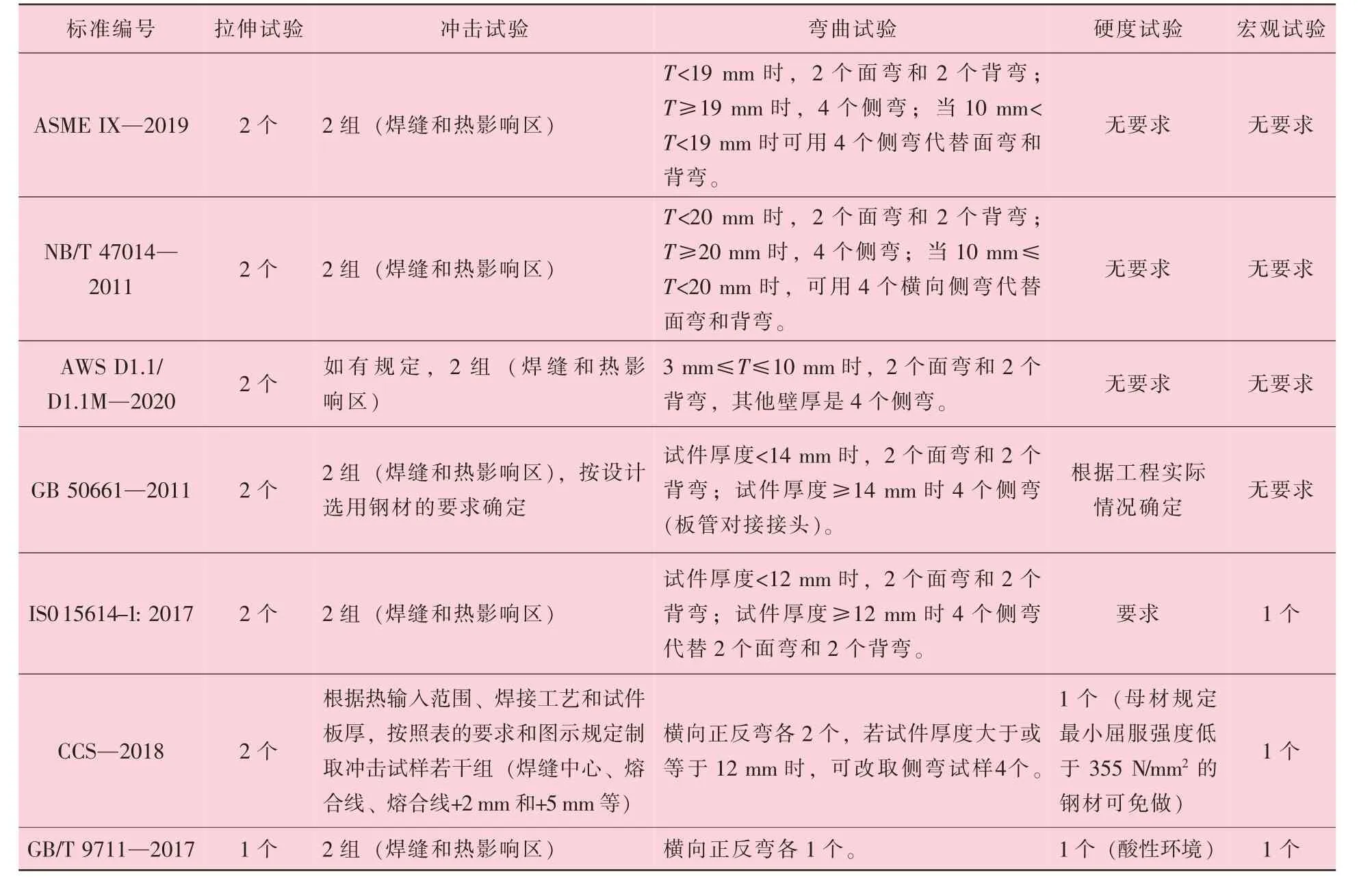

焊接工艺评定试板(管) 检验项目一般要求检验力学性能(拉伸、 冲击) 和弯曲性能。 然而在不同的标准中, 相同的检测项目一些规定与说明存在较大的差异。 各焊接工艺评定标准对试验项目的要求见表1, 试验方法标准见表2。

表1 各焊接工艺评定标准试验项目和数量要求一览表

表2 各焊接工艺评定试验采用的标准一览表

3 试验项目的对比与分析

3.1 拉伸试验

3.1.1 拉伸试样尺寸要求及制备

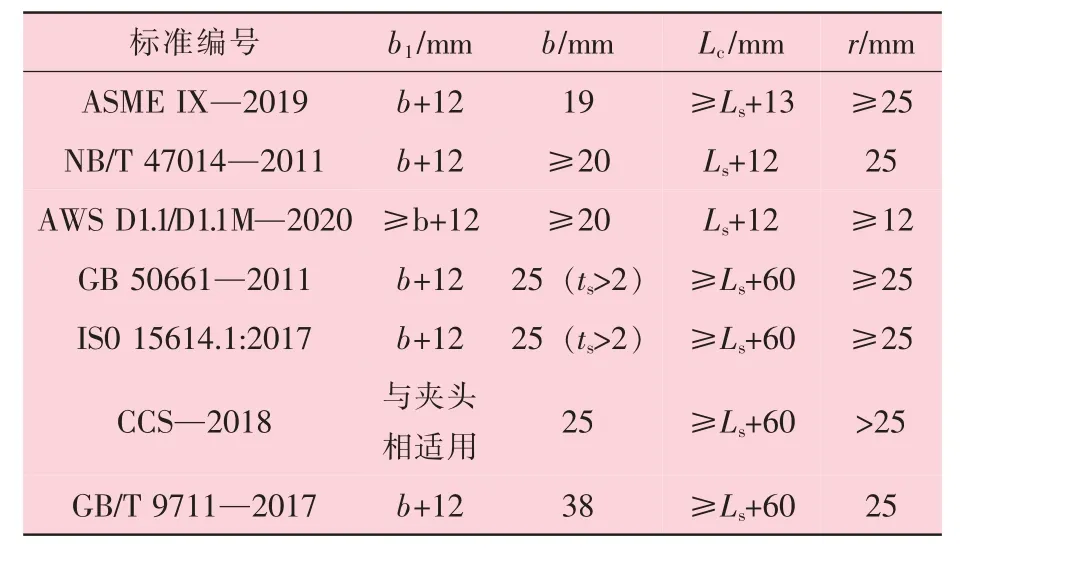

拉伸试样一般为横向矩形试样, 拉伸试样如图1 所示。 不同标准对拉伸试验试样尺寸的规定见表3。

表3 不同标准对拉伸试验试样尺寸的规定

图1 拉伸试样示意图

管状弧形试样加工前应用压力机压平试样,压平时需注意压平的次数, 尽量避免压平次数过多, 应使用带有凹槽的压板。 试样的加工精度一定要达到相应标准要求, 机加工精度直接影响力学性能的试验结果。

3.1.2 拉伸试验分析

(1) 拉伸的分层取样规定。 拉伸试样一般都是全厚度试样, 但当试样厚度太厚, 由于拉伸试验机能力的限制, 可对拉伸试样进行分层取样和试验, 不同标准对拉伸的分层取样规定见表4。

表4 不同标准对拉伸分层取样的规定

(2) 焊缝余高的规定。 焊缝余高对接头抗拉强度、 断裂位置以及结果判定的准确性、 严谨性、 统一性有重要影响。 若不去除余高进行拉伸试验, 试样多在母材部位发生断裂, 以破坏载荷和母材面积计算的数值作为接头的抗拉强度, 这显然是不准确的。 因此各标准均规定焊缝余高应去除至与母材表面平齐, 以保证焊缝处截面积与母材截面积相同。

(3) 屈服强度和断后伸长率的规定。 各标准均规定了拉伸试验只测定抗拉强度, 但是有文献要求横向拉伸试验也测定焊缝屈服强度和断后伸长率, 并作为焊接工艺评定指标。 笔者认为这样评价不太合理, 因为焊接接头横向拉伸试样包括母材、 焊缝和热影响区, 由于母材、 焊缝及热影响区的成分及组织差异, 整体性能不均匀, 在拉伸试验过程中各部分的应力水平不尽相同, 从测试角度讲, 通过横向拉伸试验不能准确测定焊接接头的屈服强度与断后伸长率, 故用来评价焊缝的力学性能是不合理的。

3.2 冲击试验的对比

冲击试验的目的是为了测定焊接接头的冲击韧度和缺口敏感性, 作为评定材料断裂韧性和冷作时效敏感性的一个指标。 韧性指标是焊接接头的重要力学性能指标, 其中热影响区是焊接接头中的最薄弱部分, 对焊接工艺十分敏感, 因此各标准对热影响区的冲击试验规定均较详细。

3.2.1 冲击试样的截取位置和制备

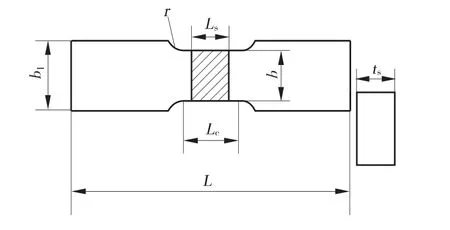

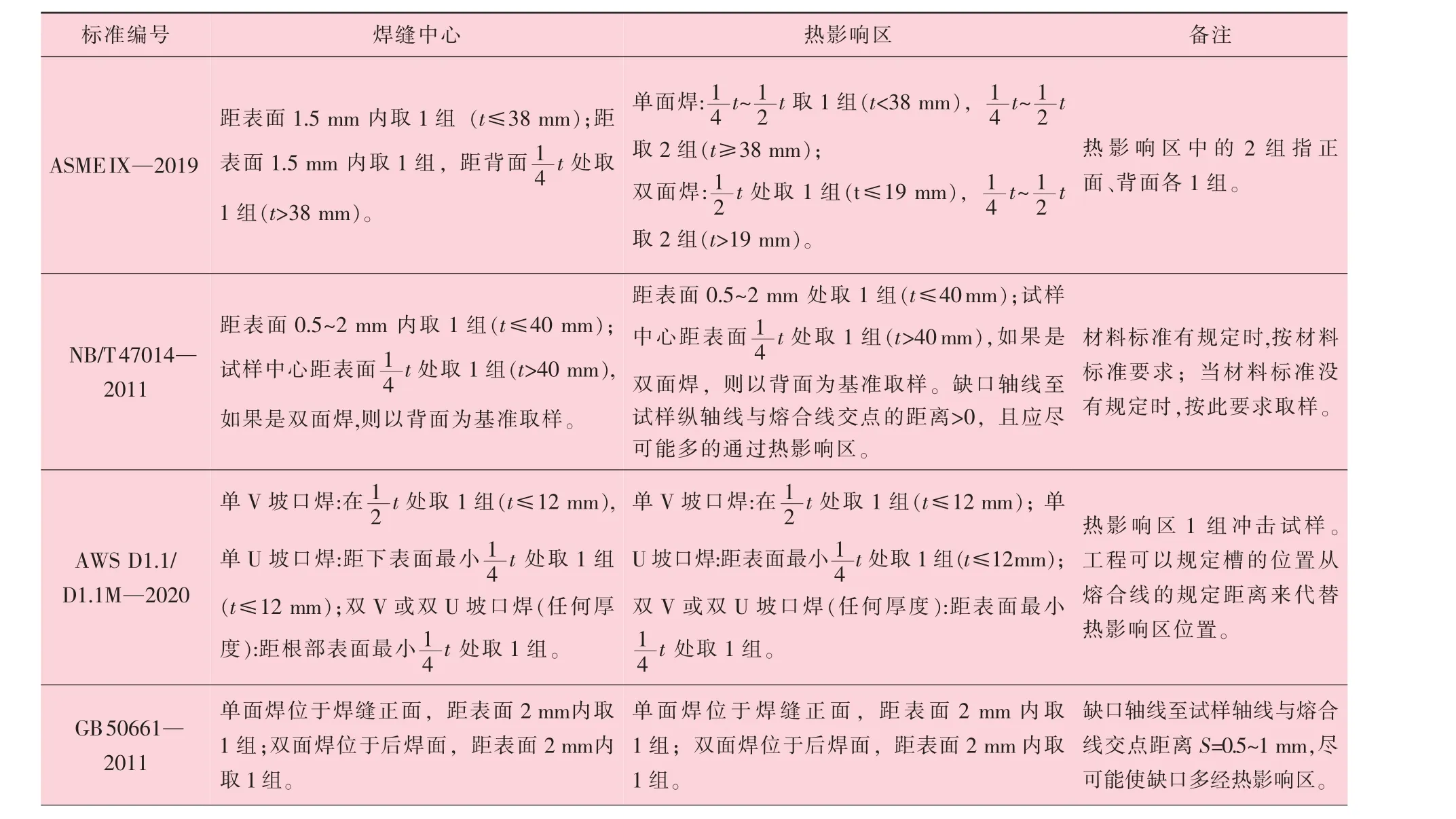

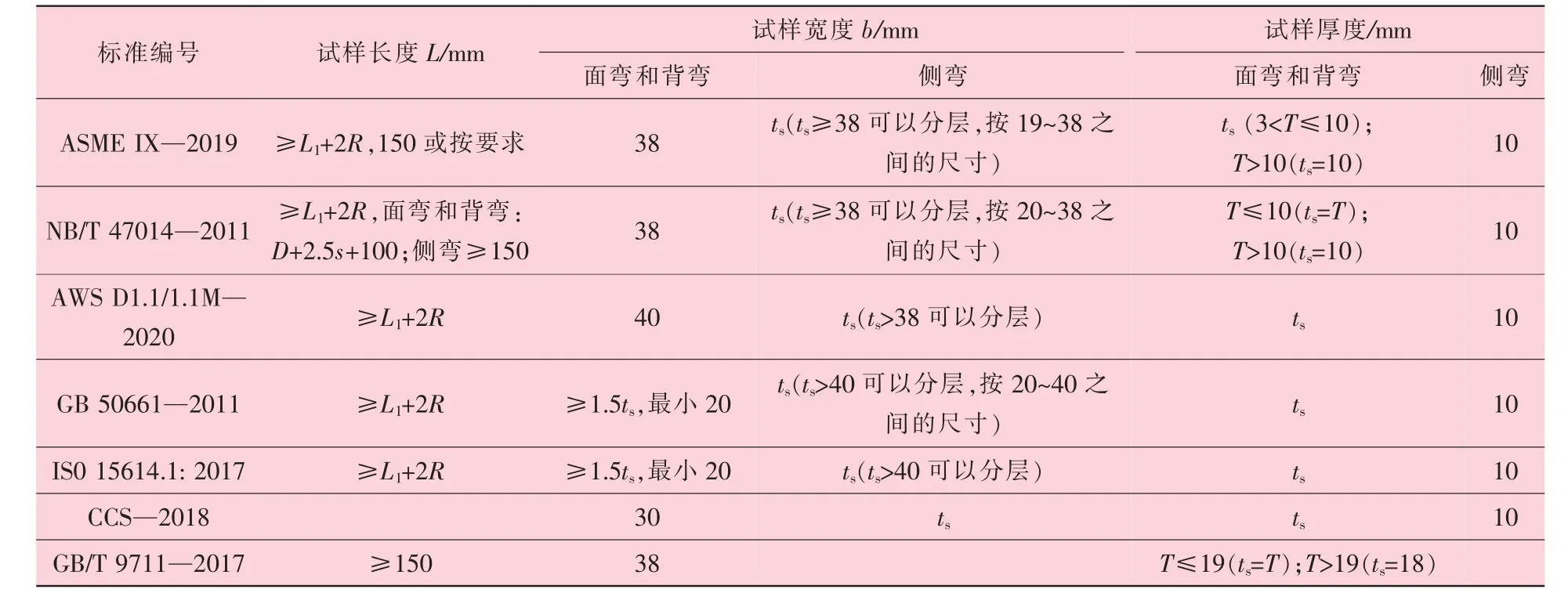

(1) 冲击试样的取样 (切取) 位置规定。不同标准对焊缝中心的冲击试样取样 (切取)位置规定差别不大, 但是对于热影响区的冲击试样取样 (切取) 位置和数量的规定有较大的差别, 热影响区取样位置如图2 所示, 不同标准对冲击试样的取样数量、 方向和位置的规定见表5。

图2 冲击试样的切取位置

表5 不同标准对冲击试样的取样数量、方向和位置的规定

续表

(2) 冲击试样的制备。 冲击试样的加工尺寸分标准试样和小尺寸试样。 图3 为V 形缺口冲击试样加工示意图, 标准试样尺寸为10 mm×10 mm×55 mm, 当工件厚度不够加工标准试样尺寸时才加工小尺寸试样, 此时试样厚度B 均小于10 mm。 冲击试样的加工精度同样对冲击吸收能量值影响很大, 其中冲击试样的缺口根部曲率半径、 缺口深度、 缺口角度的准确性和缺口根部表面粗糙度对试验结果的影响尤其重要。

图3 V 形缺口冲击试样加工示意图

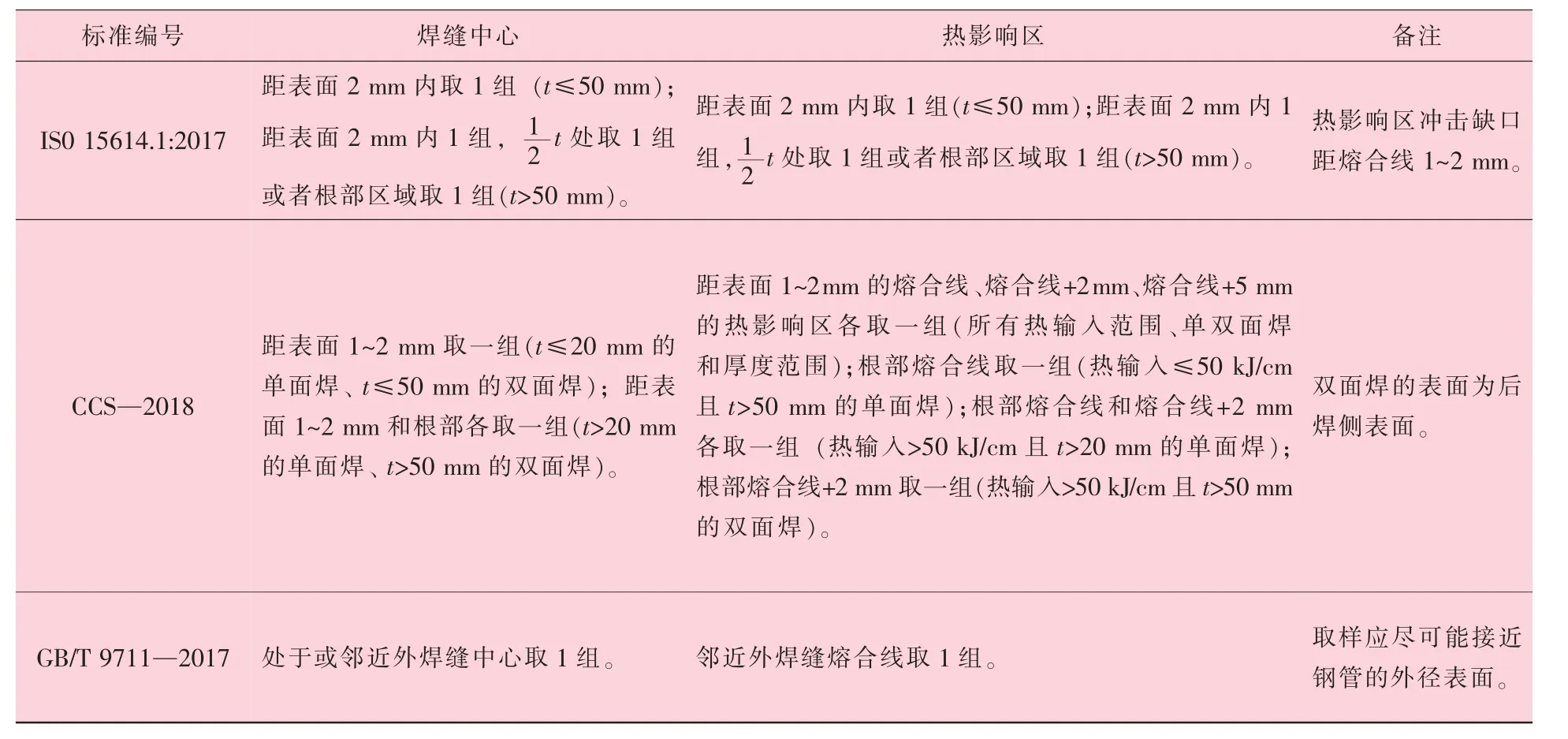

(3) 冲击试样类型和尺寸以及大小试样冲击功的比值 (换算关系)。 对于冲击试验,不同标准规定的冲击试样类型和尺寸见表6。ASME 和AWS 标准均要求对于小尺寸试样的试验温度进行调整, 且调整幅度有一定差异,而其他标准则没有类似要求。 此外, 标准规定的大小试样尺寸和冲击功的比值 (换算关系)见表7。

表6 不同标准规定的冲击试样类型和尺寸

表7 标准规定的大小试样冲击功的比值(换算关系)

3.2.2 冲击试验的分析

(1) 冲击试验的温度。 焊接工艺评定的冲击试验温度和合格指标值, 在压力管道及压力容器的产品监督检验和见证试验中, 监理与制造厂经常为此发生争议。 NB/T 47014—2011 规定,试验温度应不高于钢材标准规定冲击试验温度。NB/T 47016—2011 规定, 当设计文件或相关技术文件没有规定时, 不高于承压设备的最低设计金属温度。 GB/T 9711—2011 则规定试验温度为0 ℃, 或如果有协议可采用更低温度。 对于CCS规范的冲击试验温度, 如海洋工程(平台及导管架) 焊管常用的DH36 钢, 焊接工艺认可冲击试验温度为0 ℃, 而非钢材的试验温度-20 ℃;EH36 钢的冲击试验温度为-20 ℃, 非钢材的试验温度-40 ℃。

(2) 冲击缺口位置对热影响区冲击性能评价的影响。 焊接接头由母材、 焊缝和热影响区组成, 各测试区域组织和韧性的不均衡分布, 导致测量值随断面位置的不同而变化。 热影响区冲击吸收能量值出现离散度大的原因之一是焊缝形貌影响缺口轴线偏离标准检测区域。 由于热影响区组织的差异, 导致韧性差别很大, 缺口的开设位置偏离熔合线的程度不同, 对测得的吸收功值产生显著影响, 这是因为在缺口位置、 焊缝、 熔合线、 热影响区甚至是母材占比不同, 因此合理选择缺口位置直接影响冲击试验结果的准确性。 所以GB/T 9711—2017 标准明确规定 “为确保钢管焊缝和热影响区的冲击试验缺口开在适当位置,开缺口前应对试样进行腐蚀”。 因此为了避免因试验结果不稳定而产生异议, 在开缺口前应对试样进行腐蚀, 提高缺口位置热影响区的占比。

3.3 弯曲试验的对比

3.3.1 弯曲试验的数量、 方向和来源

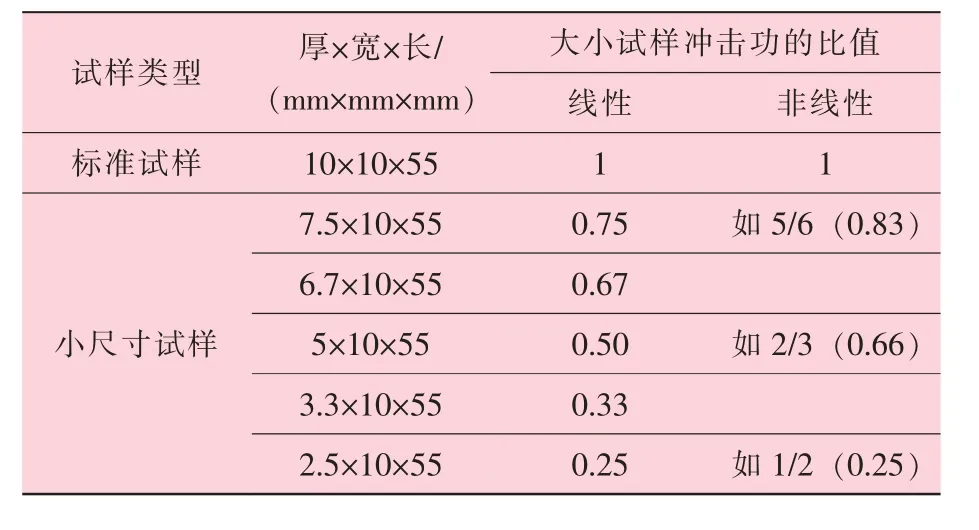

焊接工艺评定中弯曲试验的目的是检查焊接接头的完好性、 致密性和塑性, 同时可反映出各区域的塑性差别, 暴露焊接缺陷和考核熔合线的质量。 因此焊接接头的弯曲试验成为焊接工艺评定中考核焊接接头性能的一个重要试验。 不同标准对弯曲试验试样尺寸的规定见表8。

表8 不同标准对弯曲试验试样尺寸的规定

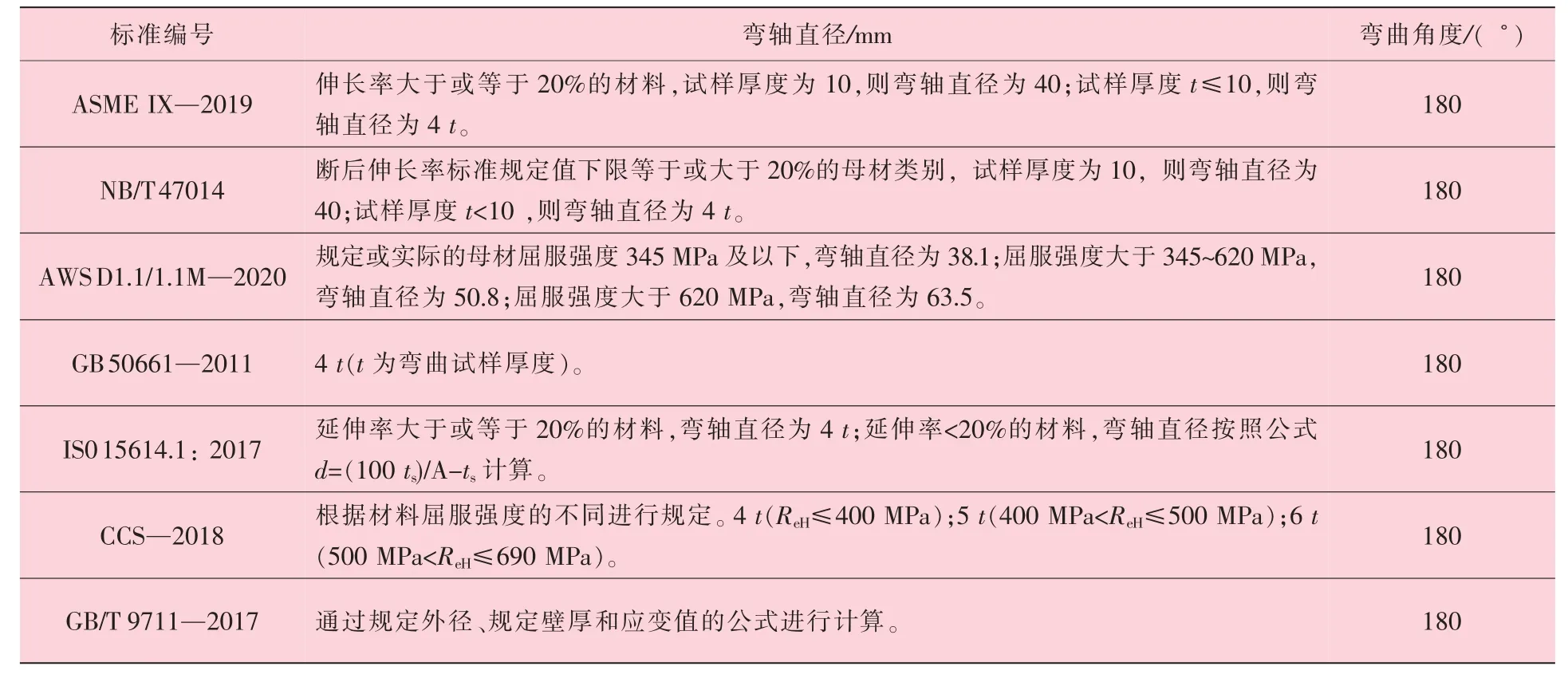

国内外标准均通过采用不同的弯轴(弯曲压头) 直径和弯曲角度, 计算出弯曲试样外表面纤维延伸率来评定焊接接头的完整性和塑性。 弯轴直径一般是随材质和厚度而变化, 在弯曲试验中, 弯轴直径是试验的一个重要参数, 应依据标准选用合适的弯轴才能让焊接接头产生充分的塑性变形, 进而对焊接接头的力学性能进行评价。 不同标准对弯曲试验弯轴直径和弯曲角度的规定见表9。

表9 不同标准对弯曲试验弯轴直径和弯曲角度的规定

3.3.2 弯曲试验的分析

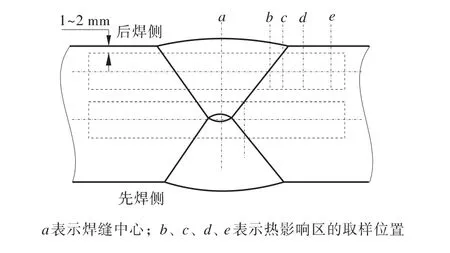

弯曲试样的制备如图4 所示。 通过对比试验, 发现侧弯合格率比面弯和背弯合格率高,这是由于侧弯拉伸面经过机械加工, 因此侧弯试样可避免焊缝表面缺陷及焊缝错边产生的不利影响。

图4 面弯、背弯及侧弯试样示意图

4 不同标准对取样位置的规定

不同标准对试块取样位置都做了较为明确的规定, 一般对试板端部舍去位置的要求大致相同, 对拉伸、 弯曲和冲击等试样的切取顺序均给出了详细的图示要求。 不同标准一般均规定对试块切取前应进行外观和无损检测, 取样时应避开有缺陷的位置。 同时也规定试样毛坯可采用冷加工或热加工方法, 若采用热加工方法(如火焰切割), 应留有加工余量去除热影响区。

5 试验结果的评定

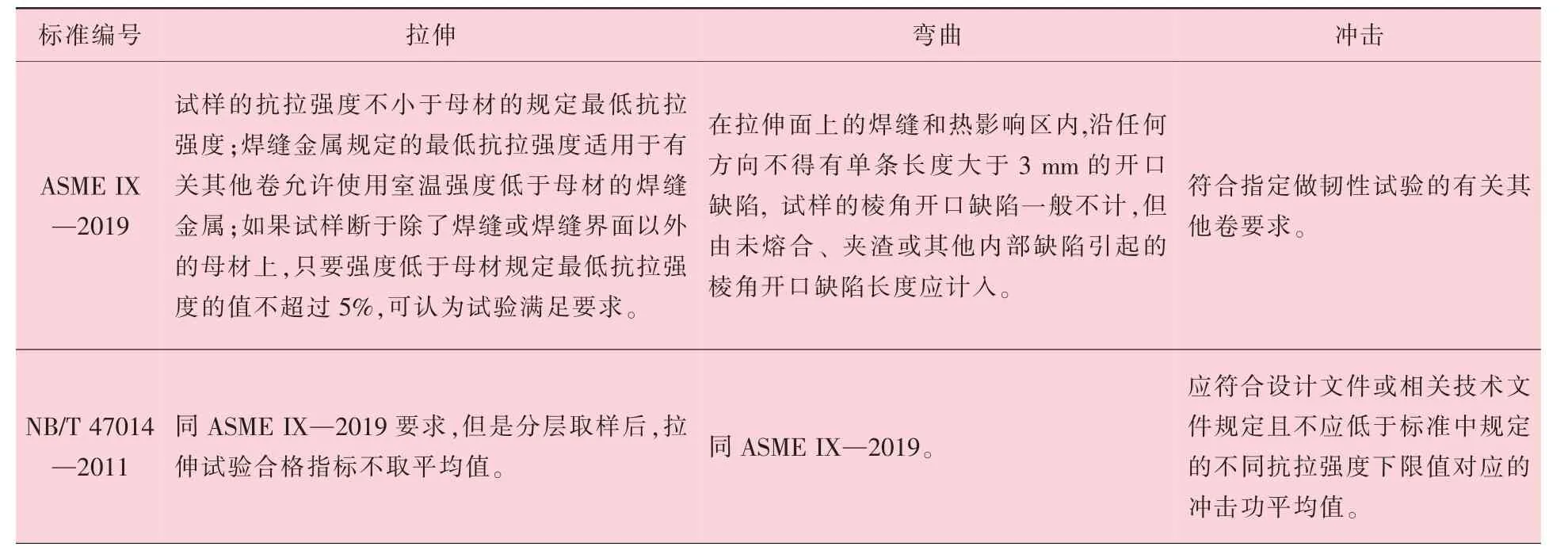

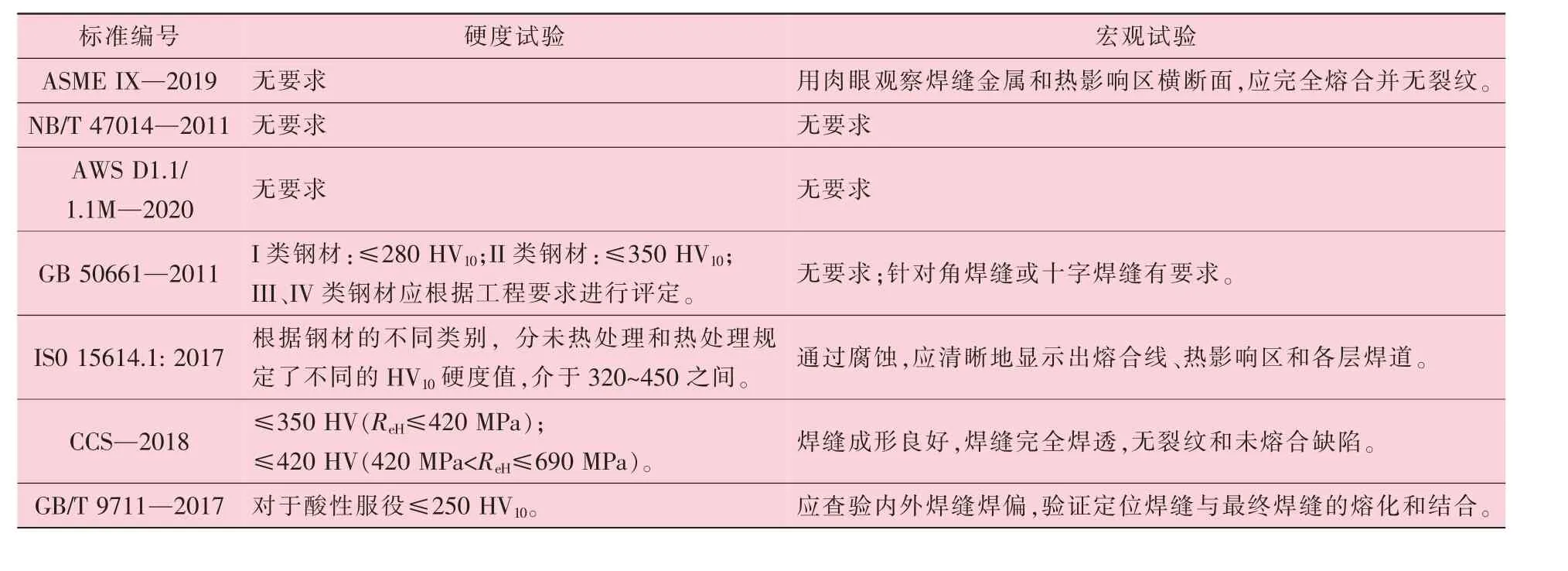

5.1 拉伸、 弯曲和冲击试验结果的评定

不同规格拉伸、 弯曲和冲击试验结果的评定要求见表10。

表10 拉伸、弯曲和冲击试验结果的评定要求

续表

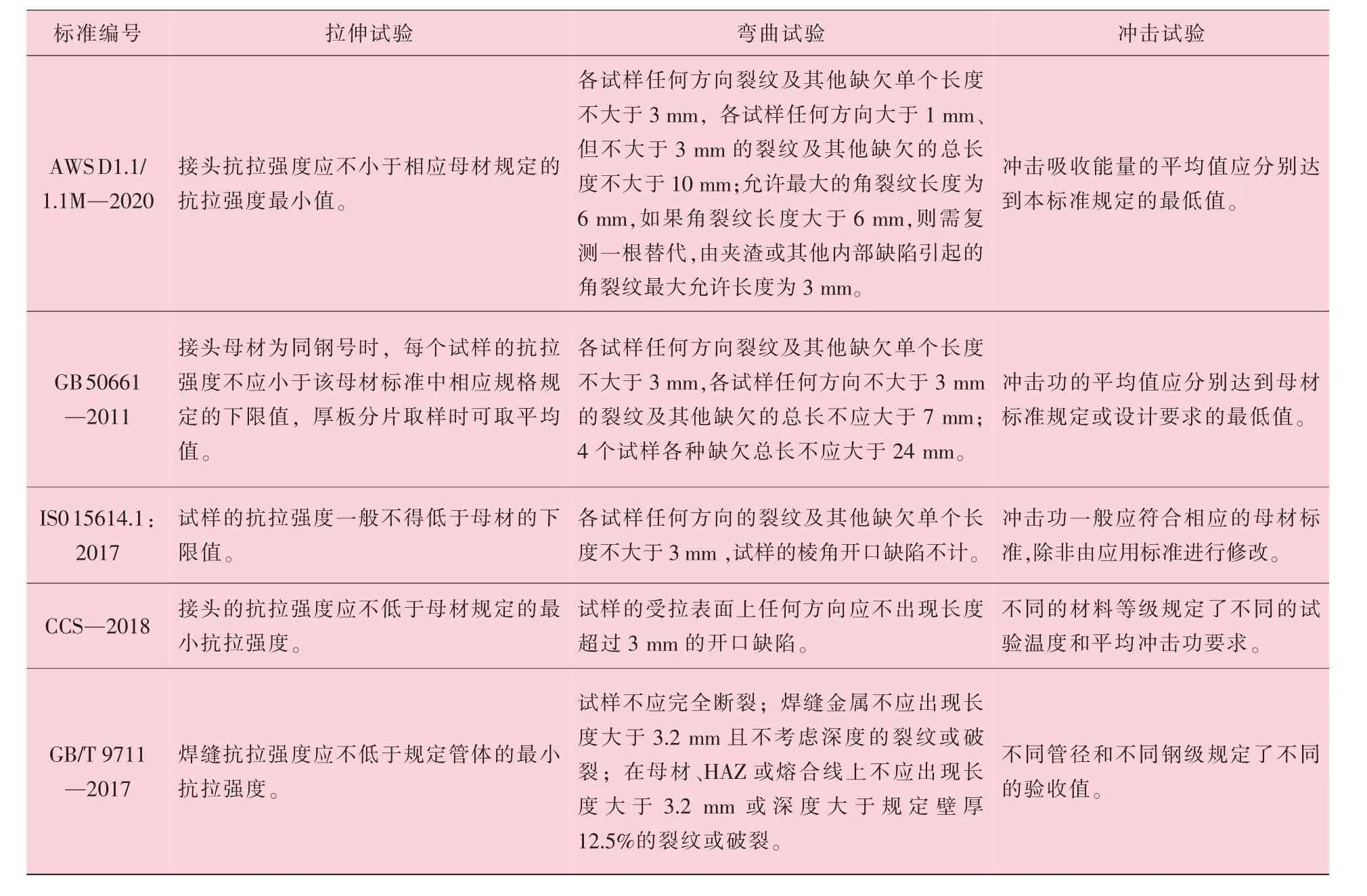

5.2 硬度和宏观检验结果的评定

硬度试验的目的是测量焊缝和热影响区的硬度, 并可间接判断材料的焊接性。 宏观照相可以大致看出焊接参数的大小、 焊缝熔深、 焊缝的熔合比和焊缝形状系数。 不同标准对硬度和宏观检验结果的评定要求见表11。

表11 硬度和宏观检验结果的评定要求

关于硬度和宏观检验结果的评定要求除了表11 中的内容以外, 还应重点检查内外焊缝的重合量和焊偏量 (对于双面焊), 重合量大说明焊接线能量非常大, 对于高强钢来说, 应严格控制焊接线能量。

6 试验不合格的处理

各标准均规定了试验不合格时的复验要求,基本都规定当能确定试件失败的原因与焊接参数无关时, 可以使用相同的焊接参数进行另一试样的试验, 或者当原来的试件有剩余, 则可在邻近原来试样的位置重新取样以代替不合格试件。 但是ASME IX 规范还规定, 如果试验结果不合格, 应分析原因, 若与焊接参数有关, 应重新拟定焊接工艺并进行评定。

7 结 论

(1) 由于焊管的使用领域不同、 工艺质量要求不一, 因此焊接工艺评定的标准也不一致, 各标准在力学性能试验的取样数量、 取样位置、 试样尺寸、 试验结果评定方面不尽相同, 因此在焊接工艺评定试验过程中要特别重视标准的使用。

(2) 通过对标准各个方面的详细对比, 分析差异, 从而有助于焊接工艺和试验人员对标准的掌握和理解。 如果焊接工艺评定试验不合格, 可以进行复验, 但是也应该分析原因, 或重新进行焊接工艺评定试验。