油气管道3PE 外防腐层产生裂纹原因分析及控制措施

周石燕, 王 旭, 褚元林, 刘海平, 孙悌民

(1. 中国石油集团物资采购中心, 北京 100029; 2. 中国石油渤海石油装备制造有限公司,天津 300457; 3. 中国石油集团工程和物装管理部, 北京 100007)

0 前 言

三层结构聚乙烯防腐层(3PE) 具有良好的抗腐蚀性、 抗水气渗透性、 力学性能及施工性能等, 是当今全球油气长输管道工程中应用最多的外防腐工艺, 在陕京线、 西气东输及中俄东线等管线中得到了广泛应用, 并取得了良好的应用效果[1-3]。 3PE 的底层为熔结环氧粉末(FBE), 与钢管外表面粘结, 耐化学腐蚀和抗阴极剥离性很强; 中间层为胶粘剂, 将底层FBE 与外层聚乙烯(PE) 粘结; 外层为PE, 主要起外防腐和机械保护作用[4-5]。

随着第三代大输量天然气管道技术的发展与应用, 中俄东线北段采用的X80 钢级Φ1 422 mm钢管的单根质量达到了10 t 左右, 管径和质量的增加使钢管以及防腐层在制造、 运输、 施工过程中损伤的几率也显著增加。 同时, 在高寒地区冬季施工过程中, 低温时段修补的3PE 损伤层也会出现质量问题, 给现场施工带来一定影响。本研究通过对某项目冬季寒冷施工现场发现的防腐层修补问题进行了试验分析, 给出相应修补工艺和预防措施, 为油气管道在冬季寒冷地区的防腐、 施工提供参考。

1 管道3PE 防腐层外表面裂纹概况

在对某项目使用的X80 钢级Φ1 422 mm 油气输送管道3PE 防腐层检查过程中, 发现经过修补的PE 外防腐层陆续出现了表面龟裂现象,修补过的防腐层表面光滑, 裂纹宽度较窄, 长度较长, 其表面裂纹照片如图1 所示。 同时,在现场排查过程中, 发现很多表面修补不光滑、不平整的防腐层并未出现任何裂纹, 防腐层情况如图2 所示。

图1 修补过的PE 外防腐层表面裂纹照片

图2 表面修补不光滑处防腐层照片

经现场测量, 正常PE 层一般厚度约5 mm,去除原有裂纹的修补厚度, 发现底部仍有正常PE层, 再进行25 kV 的电火花检测也均合格。 裂纹最深达到2.8 mm, 也就是修补后的PE 层仍保留2.2 mm 完好未裂, 裂纹并未延伸到FBE 层。 3PE管道最外层PE 层发生破损, 土壤中的水或电解质就离FBE 层更近, 后期通过扩散可到达涂层/金属界面, 发生电化学反应, 产生的碱性环境和腐蚀产物的积聚会破坏涂层与金属之间的结合键, 为管道涂层剥离埋下隐患[6]。

2 PE 层裂纹原因分析

3PE 钢管的防腐层对于管道的寿命来说至关重要, 在役3PE 钢管的腐蚀穿孔事故多发生在补口、 补伤等部位[7-8]。 针对现场出现的个别防腐层修补处出现裂纹的问题, 对防腐层损伤情况、 修补工艺及施工环境等因素进行了调研和分析。

2.1 防腐层修补前损伤情况

X80 钢级Φ1 422 mm 钢管在中俄东线属首次大批量应用, 钢管3PE 涂覆过程中, 钢管尺寸接近设备极限, 单根钢管质量甚至超过10 t, 造成部分制管企业防腐传输线的刚性不足。 在传输的过程中, 靠近钢管端面的外防腐层易被输送辊道碰伤, 同时在搬运、 堆垛储存等移运过程中易被吊具碰伤、 设备划伤, 如图3 所示。 据现场统计, 不同钢管企业造成外防腐层破损的概率不同, 一般为1%~8%。

图3 不同情况下钢管外防腐层损伤形貌

2.2 修补方法对PE 防腐层裂纹影响因素分析

防腐层损伤修补是管道防腐施工过程的常规操作, 损伤的PE 层大多采用修补棒, 对破损区进行修复。 现场出现的外防腐层裂纹就集中出现在这些修补区域, 没有经过修补的PE 层未出现裂纹, 表明防腐层损伤修补是造成3PE 防腐层外表面出现裂纹的主要因素。

通过对现场PE 外防腐层修补工艺进行现场排查, 发现原补伤过程中对PE 材料的加热温度、 加热时间以及抹平方法等工艺参数规定不明确, 不同修补人员对工艺的理解和操作不同。 特别是有些修补层表面不光滑的防腐层未出现裂纹, 而有些修补层表面很光滑平整, 却出现了裂纹的情况。调研发现, 原修补人员在用铲刀修补损伤表面时,反复用火焰加热修补区域, 长时间加热造成PE 修补材料产生过烧现象, 修补层机械强度、 内聚强度及抗老化性能发生改变[9], 受热时间增加, 致使修补层性能有不同程度的下降, 对3PE 防腐层的整体效果产生影响。 因此, 现场防腐层损伤修补工艺参数不明确, 反复用火焰加热修补区域是造成3PE 外防腐层出现裂纹的关键因素之一。

2.2 施工环境对PE 防腐层裂纹影响因素分析

钢管在中转站时未发现外防腐层裂纹, 出现裂纹的均是在2017 年11 月—2018 年3 月施工的钢管中, 当时环境温度-8~-35 ℃, 是施工现场气温最低的时间段, 其它时间的钢管3PE 外防腐层完好无损。 PE 材料是对环境应力开裂极为敏感的材料, 其失效大多数是由于在某种环境下承受长期内应力而产生裂纹[10]。 冬季寒冷天气钢管防腐修补层在低温下产生裂纹的几率大大增加, 该原因是钢管外防腐层出现裂纹的另一个关键因素。

3 试验分析

为验证现场3PE 防腐层修补处出现裂纹原因, 在实验室进行了PE 材料热特性分析、 3PE防腐层低温冷冻试验及修补层的耐候循环试验。

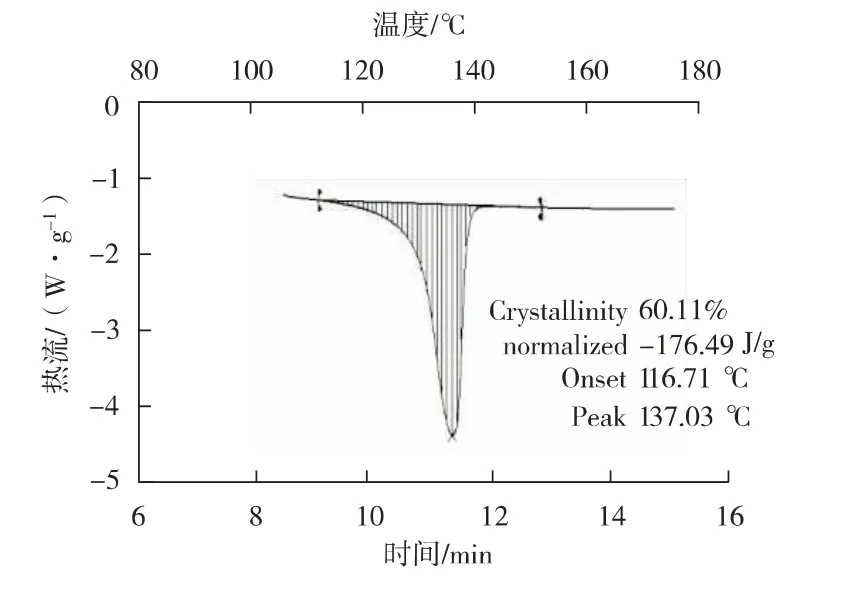

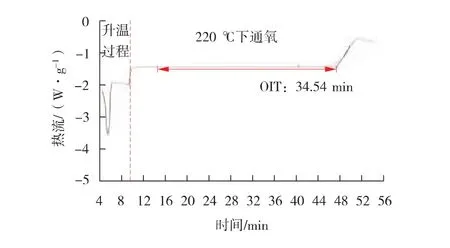

3.1 PE 修补材料热特性

由于PE 材料长期在空气中会受氧气作用缓慢降解, 随着热作用会加速老化, 因此热和氧的作用会破坏PE 的结构, 导致PE 力学性能变差。 因此, 选择合适的补口材料和补口工艺非常重要。采用工程选用的PE 修补棒材料进行选材合理性验证试验。 通过差示扫描量热仪(DSC) 测试PE 材料的热特性, 如图4 所示。 由图4 可见, PE 修补材料的熔点为137.03 ℃, 所以修补加热时一定要控制加热温度范围。 图5 为PE 材料氧化诱导时间(OIT) 测定曲线, 可看出, PE 修补材料在220 ℃下通氧34.54 min 以后, DSC 曲线才向上延伸发生氧化反应, 即试样的氧化诱导期是34.54 min, PE修补材料的氧化诱导时间符合GB/T 23257 标准的要求(≥30 min)。 通过对PE 修补材料热特性熔点和OIT 测试, 发现PE 修补材料不宜高温加热,但耐氧化分解, 修补材料质量合格。

图4 PE 修补材料热特性

图5 PE 修补材料氧化诱导时间

3.2 冷冻试验

从原始3PE 防腐钢管上截取一段未修补、无缺陷、 带3PE 管片的试件, 从0 ℃连续冷却到-40 ℃, 在-40 ℃下经过15 天低温冷冻后,观察3PE 试件外防腐层表面没有任何裂纹, 表明完好的防腐层在-40 ℃有较强的耐低温性能, 不会出现 “冻裂” 的情况。

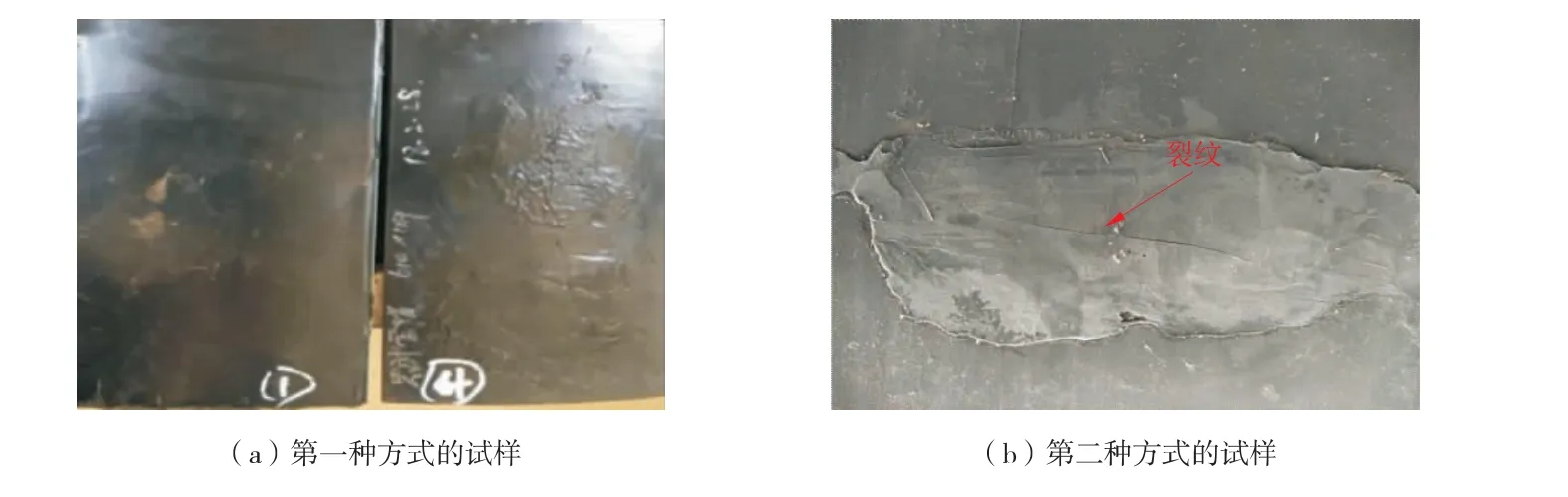

3.3 耐候循环试验

采用工程选用的不同修补棒和修补工艺, 在实验室制作钢管PE 层损伤修补试样。 第一种方式是对外PE 损伤采用不同修补棒只进行一次加热修补, 第二种方式是对外PE 损伤采用反复加热抹平的方式修补。 修补完后, 对制作的试样进行耐候试验。 白天将所有试样在阳光下直晒, 晚上将所有试样放在-44 ℃的冷冻箱内冷冻, 如此进行多天反复冷热交替耐候循环试验后, 取出所有试样进行观察。 试验结果表明, 第一种方式采用不同的修补棒, 只进行一次外PE 损伤加热修补, 虽然修补表面不平整, 但均未产生任何裂纹; 第二种方式的部分试样在反复冷热交替耐候循环试验后出现了开裂。 耐候循环试验后试样宏观形貌如图6 所示。 经过耐候对比试验验证, 外PE 损伤修补层开裂的主要原因是修补材料反复加热过烧, 在低温环境下修补层性能下降。

图6 耐候循环试验后试样的宏观形貌

4 控制措施及建议

3PE 钢管防腐施工的两个重要环节就是防腐层现场补口与破损3PE 防腐层的补伤。 修补部位是出现破坏和缺陷的高发区, 修补不到位的管道防腐层将关系到整条在役长输管线防腐工程的质量和寿命[6-7]。 生产Φ1 422 mm 钢管, 对于多数企业的生产线尤其是早期建设的防腐生产线都已经达到极限规格, 生产和施工过程中又不可避免地要进行多次倒运。 所以, 只有加强3PE 防腐钢管制造全过程控制, 减少对防腐层的第三方损伤, 优化防腐层的修补工艺, 才可避免此类3PE 外防腐层裂纹的产生。

4.1 生产过程控制

精确控制钢管几何尺寸, 从板材均匀性、 制管成型、 扩径工艺进行改进, 提高钢板原料板型,将4.5%的钢管不直度在15~20 mm 之间 (标准规定≤0.2%L, 12 m 长度内不超过24 mm), 提高到15 mm 以内, 要求钢管出厂椭圆度≤5 mm (标准要求≤8.5 mm), 为后续防腐施工创造良好条件。此外针对Φ1 422 mm×21.4 mm/25.7 mm/30.8 mm 不同规格的钢管, 设计不同的专用连管器, 使连管器与钢管内壁贴合更紧密, 不再产生蹿动, 从而有效降低管端防腐层气泡、 褶皱等缺陷。 针对3PE 防腐管在生产过程中可能出现的跑线及辊道对防腐层的蹭伤, 对生产线部分输送辊道和锁紧装置进行改造, 提高防腐生产线道平直度和辊道刚性, 从而有效避免管道防腐层蹭伤。

4.2 第三方损伤控制

不管采用哪种修补材料和修补程序, 修补处的性能始终低于管体防腐层本身[11], 所以要从源头上防止对3PE 防腐钢管的第三方损伤。 将吊运过程中可能与钢管产生磕碰的起重、 运输、 转移车辆及吊具、 器具及垫枕等部位进行软保护, 从而消除倒运、 装车等过程中产生的磕碰伤, 从源头减少3PE 防腐钢管第三方损伤缺陷或缺欠的发生。

4.3 修补工艺优化

PE 是一种对环境应力开裂极为敏感的材料,较高的温度、 钢管内压、 环境应力及外界腐蚀介质侵蚀, 均会促使PE 材料开裂, 常温下PE 的分子运动就已十分明显, 当温度改变时, 环境应力开裂风险会上升。 所以, 3PE 防腐层修补工艺要减少修补时间和高温对材料性能的影响, 从而减轻修补层受热老化的程度[12-13]。

4.3.1 修补层裂纹修补工艺

经过现场检测, 65%的裂纹去除修补层后的PE 层剩余厚度>3.3 mm; 35%的裂纹去除修补层后PE 层的剩余厚度为2.08~3.2 mm。 结合中俄东线CDP-S-OGP-AC-018-2014-2 《油气管道工程钢制管道三层结构聚乙烯防腐技术规格书》 和GB/T 23257 《埋地钢制管道聚乙烯防腐层》 的相关要求, 制定了原修补层裂纹修补工艺: ①清除有裂纹的原修补层, 露出无裂纹的原PE 层, 采用测厚仪测量剩余厚度, 采用检漏仪进行检测; ②检测无漏点, 剩余厚度大于标准规定的50%及以上时,采用热熔修补棒进行修补; ③检测无漏点, 剩余厚度小于标准规定的50%时, 采用热熔修补棒进行修补, 并在修补处包敷一条热收缩套, 包敷宽度应至少比修复宽度各大50 mm; ④如检测有漏点, 先用辐射交联聚乙烯补伤片进行修补, 并在修补处包敷一条热收缩套, 包敷宽度比补伤片的两边至少各大50 mm; ⑤采用辐射交联聚乙烯补伤片修补时, 先清理损伤部位, 并将修补处的聚乙烯层打毛, 并且将聚乙烯层修切圆滑, 边缘形成钝角并在孔内填满与补伤片配套的胶粘剂, 贴上补伤片。 补伤片大小应保证其边缘距聚乙烯层孔洞边缘不小于100 mm, 贴补时边加热边辊压或戴耐热手套挤压, 排出空气, 直至补伤片四周胶粘剂均匀溢出。

4.3.2 外防腐层损伤修补工艺

美国防腐工程协会指出, 正确涂覆的防腐涂层可为油气管道提供99%的管道外保护需求, 剩余的1%由阴极保护提供, 说明油气长输管道的外防腐层是确保管道安全的重要屏障[14-15]。 根据现场实际和材料特性试验结果, 制定了寒冷地区3PE防腐钢管外PE 损伤后的修补工艺: ①用刮刀或铲刀将破损区域的防腐层清除干净; ②将防腐层预热到60 ℃; ③加热热熔修补棒的一端, 直至出现光滑的表面; ④将熔化的修补棒涂在防腐层损伤处, 直至填满修补面; ⑤当修补处变硬以后, 用电动抛光机将修补的区域抛平; ⑥禁止对修补处进行二次加热, 以免破坏修补材料性能。

5 结 论

(1) 管道3PE 防腐层的第一道外PE 层性能直接决定着油气长输管道在高寒冷地区安全服役的根本问题。 原防腐层修补区域由于反复用火焰加热修补造成修补材料过烧, 加上冬季低温环境影响, 从而导致修复层开裂, 两者是造成部分钢管外PE 防腐层出现裂纹的主要原因。

(2) 在3PE 钢管制造过程中, 通过优化钢管几何尺寸、 增加管端连管器、 增加托辊刚性等措施, 在吊运过程中减少对3PE 外防腐层的第三方损伤, 可大大减少防腐层的损伤率。

(3) 通过优化防腐层出现裂纹后的修补工艺和钢管防腐层损伤后的修补工艺, 可以避免在高寒冷地区3PE 外防腐修补层再次出现裂纹的问题。