表面粗糙度对蛋白质检测芯片性能影响的研究

(1.广西大学 机械工程学院, 广西 南宁 530004;2.中国科学技术大学 精密机械与精密仪器系, 安徽 合肥 230026)

0 引言

基于毛细力驱动的微流控芯片技术因其样品消耗量小、检测灵敏度高、易于集成、经济高效和实现自动检测等优点已被广泛应用。作为分析工具之一,微流控芯片已经在医学检测、临床实验、生物化学等领域的应用中发挥了巨大的作用[1-3]。制作微流控芯片常用的材料有玻璃、石英、聚甲基丙烯甲酯、聚二甲基硅氧烷等[4]。制成工艺包括光刻[5- 8]、数控机床加工[9]、激光加工[10]、注塑[11]、LIGA[12]等。

不同的加工设备、不同的制成工艺会导致芯片表面粗糙度的不同,直接改变芯片的表面效应,从而对芯片的流动性能和检测性能产生重要的影响。与光滑流道相比,粗糙度使表面附近流阻高于经典理论预测值,从而导致流动发生明显改变[13]。基于毛细力驱动的微流控芯片,根据Cassie-Baxter和Wenzel模型[14],粗糙表面的存在使得实际固液接触面积大于表观几何接触面积,通过改变固体表面粗糙度,可以调控表观接触角,改变亲疏水性,从而影响固体表面的流动性能。邹江等[15]分析了粗糙度对摩阻系数的影响。高超等[16]研究了表面粗糙度对流动特性的影响。MORINI[17]的实验结果也表明粗糙度会增加流体的流动阻力,从而改变流动状态。JAMES等[18]介绍了管道结构和表面粗糙度对流体流动的影响,指出随着通道尺度的减小,粗糙度对液体流动的影响将显得更加重要。

粗糙度不仅改变芯片微管道表面的流动性能,同时也会对蛋白检测性能产生影响。理想光滑流道的基底过于平坦,当液体流过时,不利于蛋白质分子的吸附,这也限制了其检测效果。由于不同加工工艺导致表面粗糙度不同,粗糙管道表面的形貌凹凸不平,从微观来看,可认为管道表面形貌是由高低不一、分布错落的粗糙空腔组成。粗糙空腔可以作为“杯”或凹坑来存储蛋白质分析物分子[19],尺寸大小合适的空腔有利于分析物分子的附着与检测[20-21]。而当表面被粗糙化一定程度后,液体并不倾向于填满表面上的凹槽,而只与微结构的最外层固体接触,在凹槽下部则形成空气垫层。粗糙度越大,表面块状的凸起物越多,表面形貌越复杂,空气垫层越大[22]。侯少平研究了硅片抛光表面粗糙度为2.0~8.0 nm时,神经细胞黏附极为困难;通过刻蚀增加材料表面粗糙度为20.0~50.0 nm时,提高了细胞的黏附性能[23]。YU等[24]研究了以金表面为模板,其表面粗糙度为3.0~4.0 nm,与其所研究的蛋白质分子的尺寸相似,这使得蛋白质分子容易陷入模板分子表面凹坑,大大提高了检测的准确性和灵敏度。同时YU等[24]以硅表面为模板,其表面粗糙度为0.6 nm,小于蛋白质分子直径,不利于分子的附着,检测性能差。本工作芯片所检测的蛋白分子直径为10~20 nm,由目前研究结果可知,为提高蛋白检测芯片的检测性能,需要通过不同的加工工艺,实验验证表面粗糙度与蛋白质检测性能的关系。在实际生产中热压工艺适合大批量生产,热压后材料表面粗糙度与金属阳模一致,因此可制作出对应最优粗糙度的金属阳模,从而优化生物芯片的制备工艺。

本文基于毛细力驱动的蛋白质检测芯片,通过数控机床和激光两种加工方式制作出不同粗糙度的芯片,测量其粗糙度并在芯片上进行流动和检测性能实验。研究流动状态和检测效果与粗糙度的关系,对接触角、流动速度和信噪比等数据进行分析,从而得出影响芯片性能的最优粗糙度范围,为工艺优化提供依据。

1 芯片的设计与制作

1.1 芯片的设计

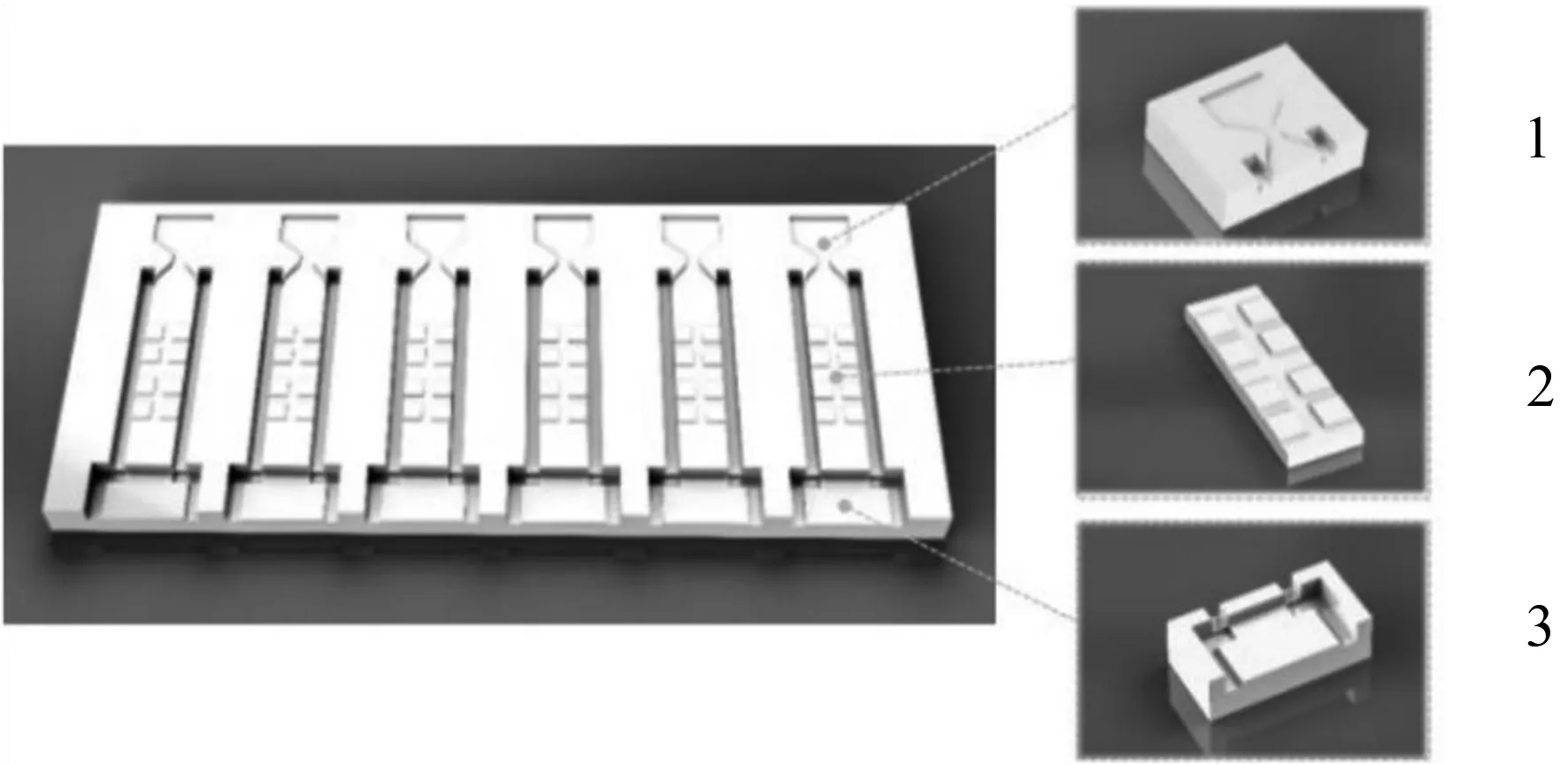

1.进样口; 2.主管道区; 3.废液区图1 整体式芯片结构及功能区Fig.1 Integrated chip structure and function area

本文芯片材料选用聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA),芯片整体主要由进样区、主管道区和废液区组成,如图1所示。

芯片总体尺寸为60.00 mm×40.00 mm×4.00 mm,进样区深度为0.20 mm,主要完成滴加样品功能。主管道区长度为16.00 mm,宽度为3.50 mm,深度为0.20 mm。两边挖有深度1.00 mm深槽,深槽主要完成减速功能。主管道区由8个凸台阵列组成,凸台高度0.05 mm。废液区深度为0.70 mm。

1.2 芯片的制作

制作流程如图2所示,凸台左三列为机床加工,右三列为激光加工。在数控机床上(SYIL X5 COMBO,SYIL MACHINE TOOLS)加工出微管道结构,再利用镭射激光设备(I LASER3000,广州华之尊光电科技有限公司)处理右三列凸台检测区,形成0.05 mm高的凸台微结构。上盖板通过镭射激光切割出进样口及出气孔。加工完利用超声清洗机去除材料上残留的切屑,再利用空气等离子清洗机(PDC-002,Harrick Plasma公司)对管道表面进行亲水性处理,提高表面活性,“辉光放电”高射频处理5 min后,PMMA板的接触角由70°变成44°。同时利用镭射激光设备切割出和下底板管道形状相同的双面胶(SG-D02,苏州汶颢微流控股份有限公司),粘贴到下底板上。最后将底板与盖板粘合,并在芯片尾端槽内安装吸水纸。

1.3 工艺参数的探究

数控机床加工和激光加工在脆性材料的精加工领域具有广泛的应用前景和研究价值。机床的主轴转速、进给速度、加工深度都会对材料的表面粗糙度产生影响,它随着机床主轴转速的增加而减小,但当转速增大到一定值时,转速的影响变小;随进给速度的增大而增大,进给速度越高,表面形貌越粗糙;随着深度增加,表面粗糙度先减小后增大。经研究,机床加工参数选择转速4 200 r/min,进给180 mm/min,下刀深度0.5 μm。激光加工的扫描速度、扫描功率、离焦量会对材料的表面粗糙度产生影响,它随着扫描速度的增加而减小,但过高的速度会导致表面加工痕迹过浅;随着扫描功率的增大而增大,功率过大会导致材料表面烧蚀严重;随着离焦量的增大而增大,激光焦点远离材料表面时,烧蚀严重。经研究,激光加工参数选择功率为3.15 W,速度为72 mm/min,离焦量为0 mm。

1.4 粗糙度测量

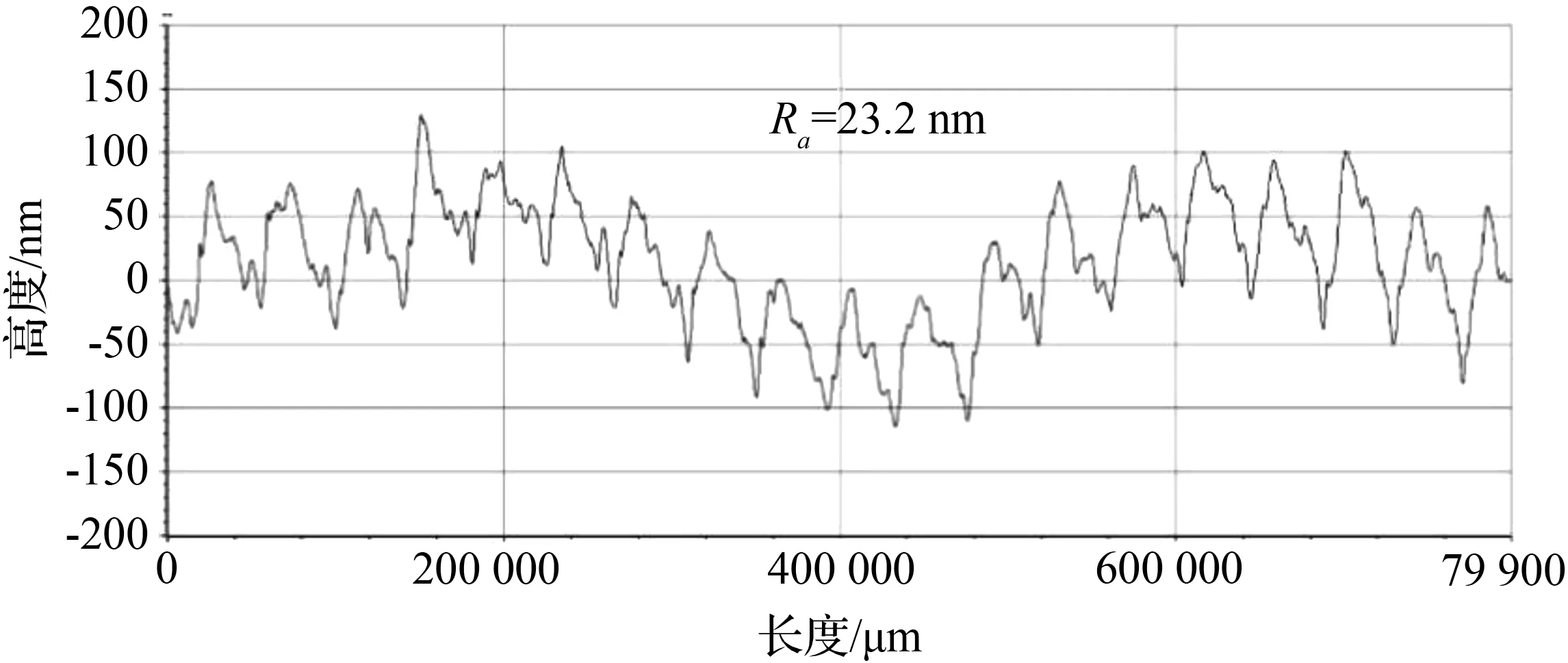

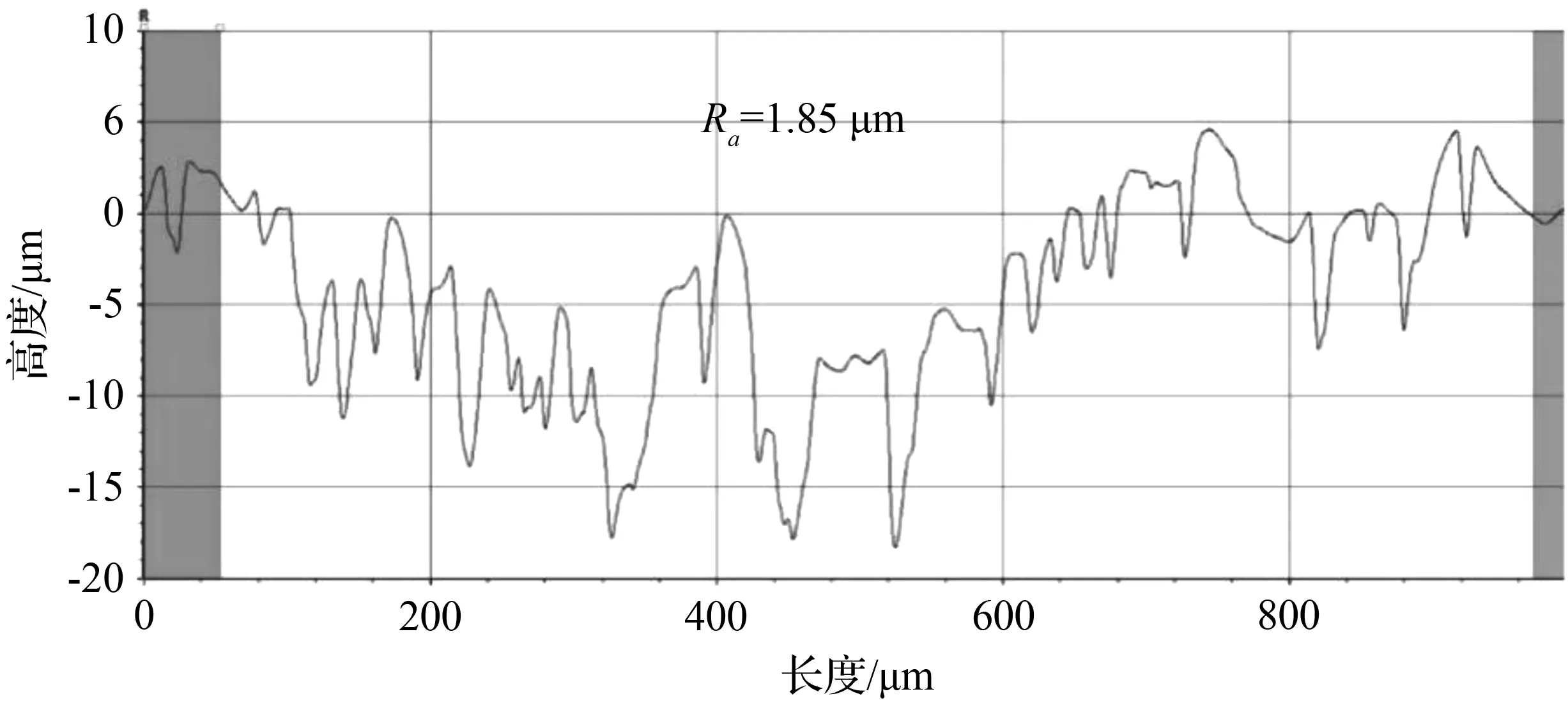

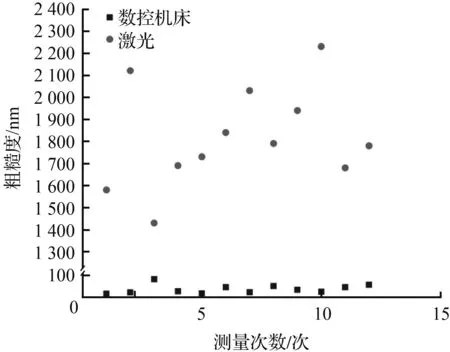

经台阶仪(DEKTAK,铂悦仪器上海有限公司)测量,数控机床加工参数选择转速4 200 r/min,进给180 mm/min,下刀深度0.5 μm时,加工的芯片表面粗糙度范围为10.00~80.00 nm,如图3所示;激光加工参数选择功率为3.15 W,速度为72 mm/min,离焦量为0 mm时,处理后凸台表面粗糙度范围为1~3 μm,如图4所示。

图3 数控机床加工芯片表面粗糙度测量结果Fig.3 Surface roughness measurement results of chip processed by CNC machine tool

图4 激光加工芯片表面粗糙度测量结果Fig.4 Surface roughness measurement results of laser processing chip

从实验后的统计数据对比来看,机床加工的芯片表面粗糙度远小于激光加工,且分布均匀,一致性良好;而激光加工的芯片表面粗糙度变化范围过大,且不易控制如图5所示。因此,从加工性能来看,相同需求环境下,数控机床加工进行蛋白检测芯片的制成效果更佳。

图5 数控机床加工和激光加工粗糙度对比Fig.5 Comparison of roughness between CNC machining and laser machining

2 试验与结果分析

2.1 试验步骤

为研究两种工艺下凸台检测区不同粗糙度对流动性能和检测性能的影响,试验计划如下:

流动试验步骤:试验选择有色去离子水作为流动液体,芯片经过等离子清洗机亲水处理后,滴加50 μL去离子水,液体在毛细力作用下流过凸台阵列,不同粗糙度凸台的流动性能的评价指标为液体流过凸台阵列的接触角和流动速度。

检测试验步骤:前四个凸台用作试验组,后四个用作空白对照组。凸台顶面固定有捕获抗体,待含有目标蛋白质的液体流过时,能发生抗原抗体免疫反应,从而捕获待检测的目标蛋白质。由于待检测的蛋白质用荧光标记,因此在免疫反应发生后,经过清洗,检测区的荧光信号能反映待测蛋白质的浓度。免疫反应通常需要充足的时间,荧光抗体被成功捕获至少需要5 min。反应后经PBS清洗,最后用双色红外激光成像分析系统(LICOR ODYSSEY CL,美国LI-COR公司)对已发生免疫反应的芯片进行荧光信号读取。

2.2 流动性能试验结果

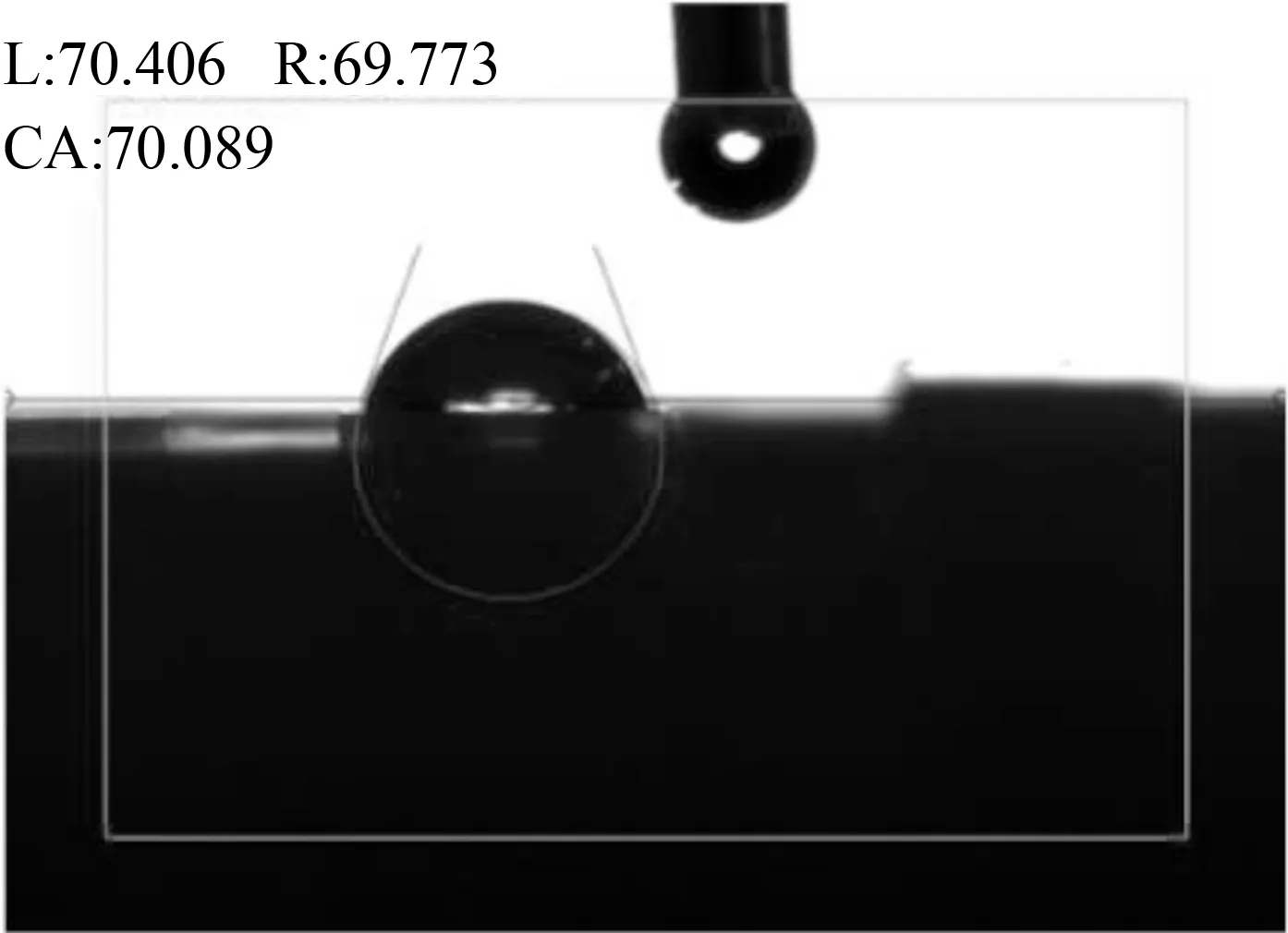

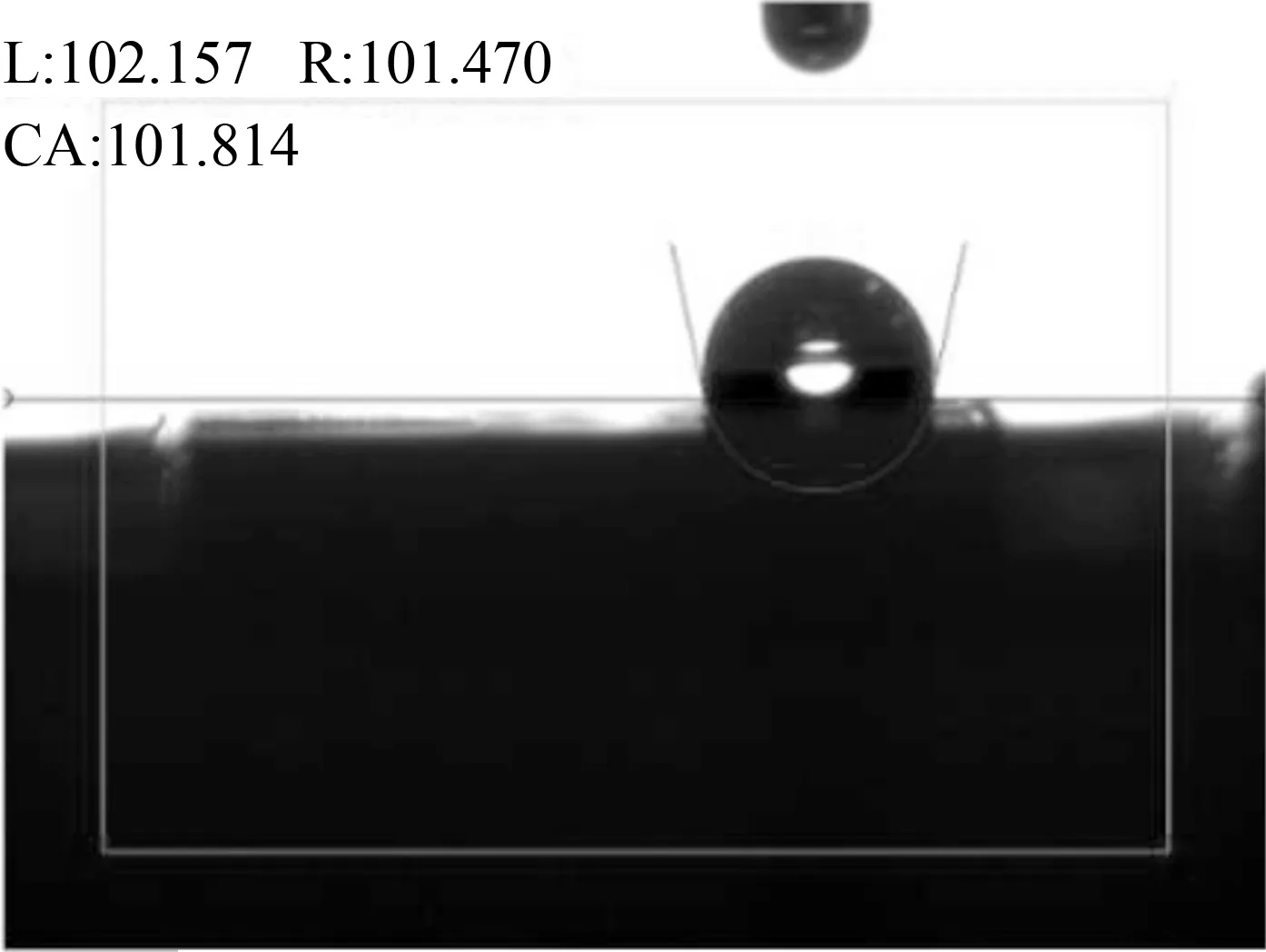

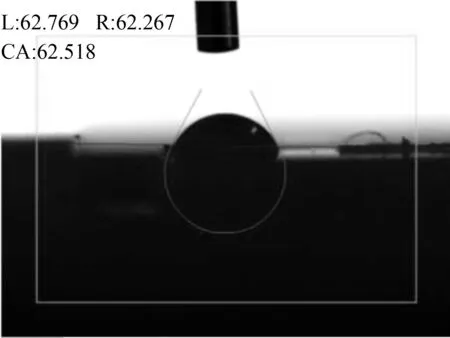

通过接触角测量仪(SDC-200S,东莞市晟鼎精密仪器有限公司)测量,机床加工的凸台检测区接触角为70°[图6(a)],亲水处理后接触角变为44°[图6(b)];激光加工的凸台检测区接触角为102°[图6(c)],亲水处理后接触角变为63°[图6(d)]。

(a) 机床加工凸台原始接触角

(b) 机床加工凸台亲水处理后接触角

(c) 激光加工凸台原始接触角

(d) 激光加工凸台亲水处理后接触角

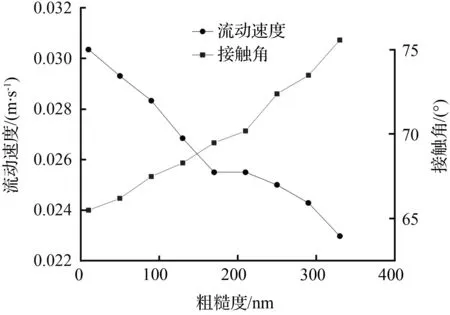

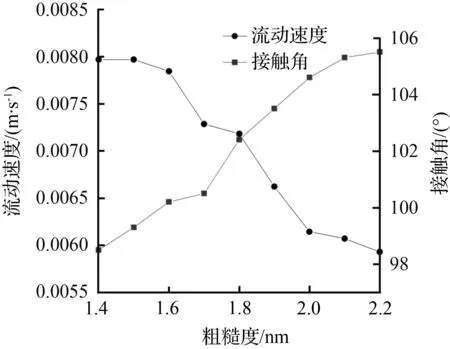

通过摄像机录制对流动试验进行视频记录,以观测和评估微管道内液体的流动特征,从液头接触凸台阵列为起始点,流过凸台阵列为终点计时,根据试验结果统计数据如图7,图8所示。

图7 机床加工不同粗糙度对接触角和流动速度的影响Fig.7 Influence of different roughness on contact angle and flow velocity in CNC machining

图8 激光加工不同粗糙度对接触角和流动速度的影响Fig.8 Influence of different roughness on contact angle and flow velocity in laser machining

图9 机床和激光加工不同接触角对流动速度的影响Fig.9 Influence of different contact angles on flow velocity in CNC and laser machining

由图7和图8可知,机床加工的芯片随着表面粗糙度的增大,接触角增大,液体流动减慢,速度为0.023~0.030 m/s;激光加工的芯片随着表面粗糙度的增大,接触角增大,液体流动减慢,速度为0.006~0.008 m/s。粗糙度增大,芯片比表面积增大,导致实际固液接触面积和表观接触角也随之增大,从而改变芯片表面的流动性能。因此,两种工艺结果表明,表面粗糙度对流动性能的影响为:随着表面粗糙度的增大,接触角增大,液体流动减慢;即在两种工艺的加工粗糙度范围内,当粗糙度尺寸越小时,流动速度越缓慢,稳定性越好,满足后续生化反应有充足时间的要求。

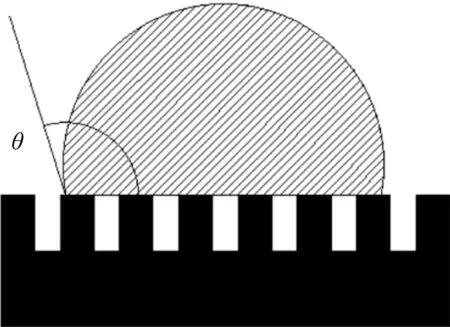

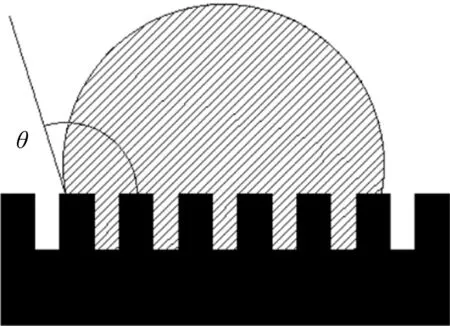

同时,由机床加工和激光加工试验结果可知,随着芯片表面接触角的增大,流动速度相应降低,如图9所示。结果表明,采用不同加工工艺制作芯片时,表面接触角对流动速度的影响具有相同的趋势。根据Cassie-Baxter和Wenzel模型,由图10可知,机床加工组的粗糙度尺寸符合Cassie-Baxter模型,液体流过微结构时形成空气陷阱,粗糙度使得表面更加疏水,接触角越大,流动速度越慢;激光加工组的粗糙度尺寸范围符合Wenzel模型,液体流过微结构时未形成空气陷阱,接触角大于90°时,接触角随着粗糙度的增加而增加,疏水性表面在粗糙化后更加疏水,接触角越大,流动速度越慢。

(a) Cassie-Baxter

(b) Wenzel

2.3 检测性能试验结果

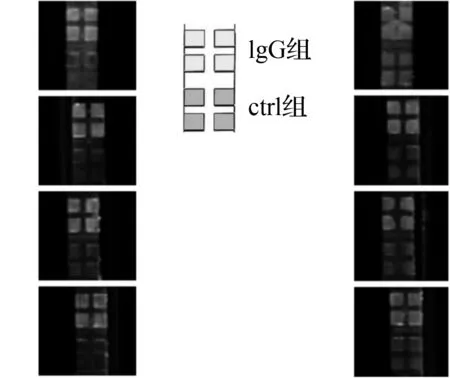

(a) 机床加工组荧光效果图 (b) 激光加工组荧光效果图图11 检测试验荧光效果图Fig.11 Fluorescence effect of detection experiment

为了验证不同加工工艺对检测性能的影响,采用不同工艺,不同粗糙度的凸台结构作为变量参数,机床加工和激光加工的检测试验荧光效果图如图11所示,四组为重复性试验,一致性良好。

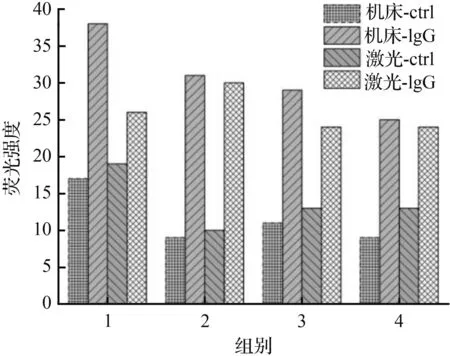

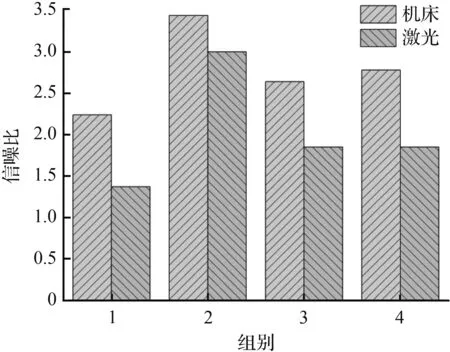

首先,不同工艺下,对比机床加工试验组和激光加工试验组,前者荧光强度更强,如图12所示。由于数控机床加工工艺的表面粗糙度较小,粗糙度尺寸范围与蛋白质分子的直径大小相近,可以更精确地存储并检测到分析物分子[19]。数控机床加工工艺更有利于蛋白质分子的附着,荧光强度较强;而激光加工的管道表面粗糙度的尺寸范围过大,导致蛋白质分析物分子流过时不易附着,荧光强度不如前者。

进一步分析空白对照组的荧光强度,我们不难发现,激光组的空白对照组,其荧光信号要强于机床组的空白对照组,这可能是由于激光处理后,易于导致非特异性吸附。因此,对于整体信号而言,从图13的信噪比对比结果可知,机床加工组的信噪比高于激光加工组。

图12 四组机床加工和激光加工对应的荧光强度Fig.12 Fluorescence intensity corresponding to four groups of CNC machining and laser machining

图13 四组机床加工和激光加工对应的信噪比Fig.13 Relative fluorescence intensity of four groups of CNC machining and laser machining

图14 机床加工不同粗糙度对信噪比的影响Fig.14 Influence of different roughness of CNC machining on SNR

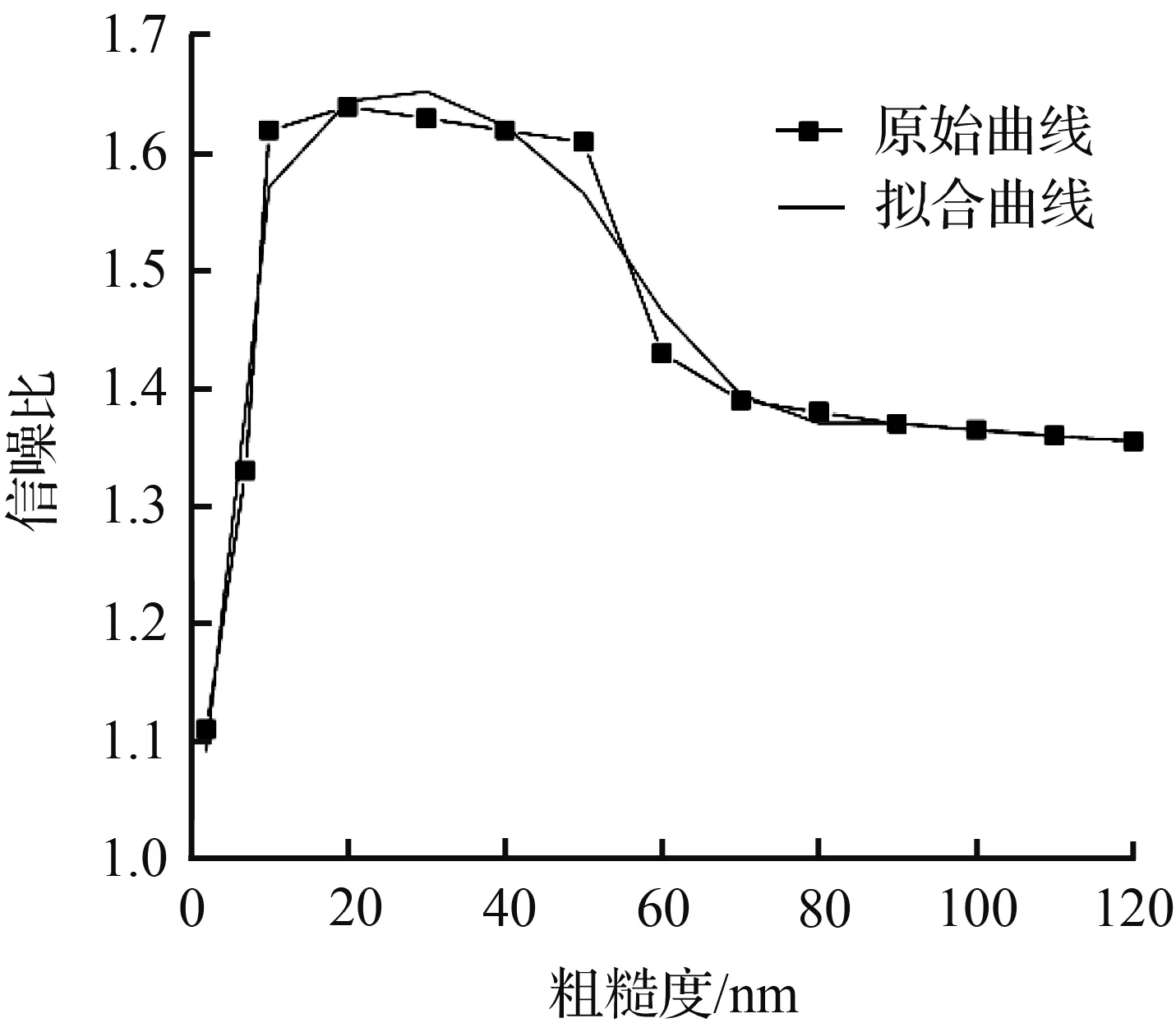

为提高蛋白检测芯片的检测性能,对比机床组,探究最优粗糙度参数。信噪比值如图14所示,由图14可知在机床加工粗糙度范围内,随着粗糙度的增大,在0~10 nm内信噪比先增大,在10~50 nm附近出现最佳检测效果,在50~120 nm内信噪比减小,而这与已有的研究成果是一致的[23]。在0~10 nm内,蛋白质附着能力与接触面积成正比, 增加材料表面的粗糙度扩大了材料和蛋白质表面之间的接触面积, 因而附着力相应提高[22]。在10~50 nm内,材料表面的粗糙度与蛋白质分子直径相近,可以更精确地存储并检测到分析物分子[19],此结论与文献[23-24]的研究结果一致。在50~120 nm内表面粗糙度的尺寸范围过大,形成空气气垫,导致蛋白质分析物分子流过时不易附着,荧光强度不如在10~50 nm内,此结论验证了丁云飞[22]理论的正确性。因此,不同加工工艺对检测性能的影响,主要是通过改变材料的表面粗糙度,最优粗糙度参数为10~50 nm。

3 结论

本文研究了表面粗糙度对芯片流动性能和检测性能的影响,为制备芯片的参数选择提供依据。通过机床加工和激光加工两种不同工艺,制作出不同表面粗糙度的蛋白检测芯片,分别从流动状态和检测效果方面验证了表面粗糙度对芯片性能的影响。在流动性能方面,芯片表面粗糙度尺寸范围越小,流动性能越佳。在检测性能方面,随着粗糙度的增大,信噪比先增大后减小。得到了最佳检测效果粗糙度范围为10~50 nm,在此范围内检测精度和信噪比都更高。因此,粗糙度可以改善蛋白质检测芯片的性能,热压工艺适合大批量生产,可制作出对应粗糙度的金属阳模,从而优化了制备芯片的工艺。展望未来,随着加工工艺精度提高,控制表面粗糙度范围更精确,检测精度和信噪比将进一步提高。