铅锌冶炼厂冶炼渣淋溶释放的铅在红壤中垂直迁移特征*

郭佳雯 廖 敏# 谢晓梅 张宇豪 徐 娜 何舒婧 梁雨琦

(1.浙江大学环境与资源学院,浙江省农业资源与环境重点实验室,浙江 杭州 310058;2.国家级环境与资源实验教学示范中心(浙江大学),浙江 杭州 310058)

金属矿产资源的开发利用虽然在社会发展中起着重要作用,但在开采与冶炼过程中,由于设备或工艺落后、管理不当等原因,可能会造成一系列环境污染问题,尤其是冶炼渣、采选尾矿渣的不当堆积可能对采矿冶炼厂周围土壤或水环境带来较为严重的污染[1],进而影响区域居民的身体健康和社会的可持续发展[2-3]。以湖南为代表的广大红壤地区是我国重要的有色金属基地,分布着大量的有色金属采选和冶炼厂,周边存在大量的冶炼渣、采选尾矿渣堆放场地[4]160-161。红壤是我国重要的土壤资源,属中度脱硅富铝化的铁铝土,广泛分布于我国亚热带湿润地区,该地区为我国重要的粮食产区,雨水资源丰富,淋溶作用强[5]。对于红壤地区冶炼渣、采选尾矿渣堆放场地而言,由于重金属污染源稳定存在和持续供给,强淋溶作用所释放的重金属将源源不断进入堆放场地土壤,向着更深更广的范围迁移,威胁到堆放场地周边土壤及地下水的质量安全,因此揭示上述淋溶释放的重金属在土壤中的迁移规律关系到红壤地区冶炼渣、采选尾矿渣堆放场地重金属污染的风险评价和管控。

基于场地重金属及其他污染物在土壤中迁移规律在场地污染风险评价与精准管控中的重要意义,越来越多的学者关注场地重金属在土壤中的迁移规律的研究,特别是如何实现对场地重金属在土壤中的迁移的定量模拟[6-8],这是直观呈现重金属在土壤中的迁移及预测其在土壤中长远风险的重要基础。已有研究表明,合理的数值模拟模型可以较好地对场地有机或重金属污染物在场地土壤中的迁移过程进行定量描述和预测[9],其中基于溶质运移的模型表现出较好的模拟精度,主要数值模拟模型包括地下水模拟软件MODFLOW、水流和溶质运移软件HYDRUS、多物理场仿真软件COMSOL等。HUANG等[10]利用有限体积法推导出多孔介质的溶质运输离散方程,并有效地应用于裂隙岩体中溶质运输的模拟;LIN等[11]8-9研究表明,确定性模型与蒙特卡罗框架相结合是预测分层土壤中污染物运移的较好选择;眭素刚等[12]研究发现,采用COMSOL可较准确模拟预测某渣场重金属污染物迁移扩散对地下水带来的影响。上述数值模拟方法为精准开展场地污染物对土壤和地下水的风险评价与风险管控提供了重要的技术支撑,其中COMSOL结合流体流动和溶质传输的流固耦合,所含的溶质传输模块充分考虑了土壤对溶质的吸附特性,可分析随时间推移污染物在非均匀介质中的运移规律,数值模拟结果与实际值吻合性好。

我国红壤地区有色金属冶炼或采选企业的冶炼渣或采选尾矿渣淋溶释放的重金属离子在堆放场地土壤中的迁移规律研究较少,导致难以对相关冶炼渣或采选尾矿渣堆放场地重金属污染的风险开展有效评价和精准管控。本研究以湖南红壤地区铅锌冶炼厂冶炼渣堆放场地为研究对象,结合COMSOL,通过数值模拟探究红壤地区铅锌冶炼厂冶炼渣中的铅(Pb)淋溶释放后在堆放场地土壤中的垂直迁移特征,以期为评估红壤地区铅锌冶炼厂冶炼渣堆放场淋溶释放的Pb对场地土壤污染速度与环境风险提供科学依据。

1 材料与方法

1.1 土壤和冶炼渣样品采集

研究区位于株洲西北侧清水塘片区,属于我国历史上较为重要的冶炼基地,常年的冶炼生产导致冶炼渣的排放与堆积,存积堆放的冶炼渣在雨水的淋溶作用下,对堆放场地土壤造成严重污染,堆放场地土壤为发育于第四纪红土的红壤。土壤样品采自冶炼渣堆放处的剖面,采样深度为60 cm,冶炼渣样品采自场地冶炼渣堆放处。采集的土壤和冶炼渣样品带回实验室后置于室内通风处风干,去除杂物,土壤过20目筛备用,冶炼渣研磨过60目筛备用。经测定冶炼渣中的Pb为8 607.46 mg/kg。采集的60 cm土壤质地相同,故将土壤混合后采用四分法取1份过60目筛,用于理化性质测定,结果见表1。此外,为了后续土柱试验的土柱填充,在土壤剖面采样点旁边未堆放冶炼渣处采集深度为60 cm的原状土柱样品。

表1 土壤理化性质

1.2 仪器与试剂

主要仪器:HZ-9211KB恒温振荡器;L-550离心机;PHS-25 pH计;PE NexION2000电感耦合等离子质谱(ICP-MS)仪。

主要试剂:浓盐酸、浓硝酸、氢氧化钠、磷酸为优级纯;过氧化氢、重铬酸钾、浓硫酸、硫酸亚铁、硝酸钠、硝酸铅为分析纯。

1.3 试验设计

1.3.1 土壤与冶炼渣理化性质测定

土壤pH采用玻璃甘汞电极法测定;土壤有机质采用重铬酸钾氧化外加热法测定;土壤机械组成采用比重法测定;土壤或冶炼渣中Pb含量采用ICP-MS法测定[13]。

1.3.2 冶炼渣堆放场地土壤对Pb的等温吸附

分别称取1 g土壤于9支离心管中,加入pH为5.5且以0.01 mol/L硝酸钠溶液为背景液的25 mL不同梯度(10、50、80、100、200、400、600、800、1 000 mg/L)硝酸铅溶液,对应的Pb质量浓度为6.26、31.28、50.05、62.56、125.12、250.24、375.36、500.48、625.60 mg/L,将上述离心管放入摇床,于25 ℃、180 r/min恒温振荡24 h,之后平衡1 h并离心分离测定上清液Pb浓度,各浓度均设3个平行处理和1个无土空白。

1.3.3 冶炼渣酸雨静态浸提及动态淋溶

称取冶炼渣样品150 g放入2 500 mL玻璃试剂瓶中,基于湖南地区的降水属硫酸型降水[14],加入模拟酸雨1 000 mL(去离子水1 000 mL,采用摩尔比为5∶1的稀硫酸和稀硝酸调节pH至5.5)进行静态浸提[15],于25 ℃下进行,每隔24 h取5 mL上清液过0.45 μm滤膜,测定滤液中Pb浓度。

动态淋溶试验装置为直径25 mm、高度200 mm的玻璃圆柱,在其底部填入1 cm石英砂后,装入64 g的冶炼渣样品,压实,用去离子水润湿24 h。之后采用摩尔比为5∶1的稀硫酸和稀硝酸配制的模拟酸雨(pH=5.5)进行动态淋溶研究,淋溶过程持续12 d,代表12个月的降雨过程,淋溶过程中24 h为1个周期,通过蠕动泵控制淋溶速率,每日淋溶量不同、流速不同,但均控制在24 h内淋溶完成。每日淋溶模拟酸雨量参考工厂所在位置2011—2017年对应的1—12月每月平均入渗量(数据来源于湖南省统计年鉴,降雨量扣除径流损失,见表2)。

表2 2011—2017年每月酸雨入渗量

1.3.4 土柱淋溶模拟

(1) 土柱构建。选用直径为10 cm,高90 cm的透明有机玻璃圆柱,上端敞开,下端封口并开一小孔。柱底垫一层100目尼龙网,铺5 cm厚石英砂,并在石英砂上垫1层100目尼龙网以防止堵塞出水孔,保证淋出液能均匀地流出,之后装入厚度共计60 cm的未过筛土壤。同时,依据冶炼渣堆放场地周边一定范围土壤表层普遍存在约10 cm冶炼渣覆盖的特征,选择在上方铺10 cm冶炼渣开展土柱淋溶模拟,再在冶炼渣上铺1层尼龙滤网与5 cm厚石英砂,保证淋溶液均匀流入。土柱每隔10 cm处设置淋出液采样孔。

(2) 淋溶液设定。采用摩尔比为5∶1的稀硫酸和稀硝酸调节pH至5.5,进行动态淋溶。

(3) 淋溶试验。模拟3 a的降雨量,淋溶时间为36 d,12 d为1个周期(代表1 a),每个周期内每日参照前期动态淋溶模拟酸雨量来进行淋溶,淋溶过程通过蠕动泵保持连续流速,以期模拟3 a内酸雨淋溶情境下冶炼渣淋溶释放的Pb在土壤中的迁移情况。每日定时在土柱20、30、60 cm处取样,每日土柱淋出液样品过0.45 μm滤膜,测定淋出液Pb浓度。

1.3.5 数据处理

等温吸附模型可有效反映土壤对Pb的吸附量和平衡浓度间关系。本研究采用Langmuir方程[16]、Freundlich方程[17]80和双表面Langmuir方程[18]拟合等温吸附曲线。

运用美国农业部HYDRUS-1D中水流参数界面的神经网络预测功能,根据测定的土壤质地和容重预测Van Genuchten型水分特征曲线的水动力学参数[19-20]。

采用COMSOL中的流体流动模块与化学物质传递模块模拟多孔介质环境(土壤)中Pb淋溶垂直迁移过程。

2 结果与讨论

2.1 25 ℃下冶炼渣堆放场地土壤对淋溶释放Pb的等温吸附曲线

基于Langmuir和Freundlich方程分析了冶炼渣堆放场地土壤对淋溶释放Pb的等温吸附特征,结果见表3。

表3 Langmuir和Freundlich方程拟合参数1)

由表3可知,Langmuir方程拟合所得的b为正值,说明反应在常温下能自发进行,意味着堆放场地土壤对冶炼渣淋溶释放的Pb有较强的吸附能力,Qm为16 020.506 mg/kg也证明了这一特征。Freundlich方程拟合所得1/n<1,通常1/n越小代表吸附性能越好[17]84-85,说明冶炼渣堆放场地土壤对淋溶释放的Pb有较强的吸附性能。从Langmuir和Freundlich方程拟合得到的r可以看出,拟合效果都较好,也可较大程度地表征吸附过程,但r并不足够接近1,推测冶炼渣堆放场地土壤对淋溶释放Pb的等温吸附过程是多能位吸附共同作用的结果,因此采用双表面Langmuir方程进一步拟合冶炼渣堆放场地土壤对淋溶释放Pb的吸附情况,结果见表4。

表4 双表面Langmuir方程拟合参数1)

从表4可看出,k1和k2较接近,说明堆放场地土壤中的高能位与低能位在等温吸附过程中均起着重要作用,且b2为b1的1.83倍,进一步证实了冶炼渣堆放场地土壤对淋溶释放Pb的吸附过程不是由低能位或高能位单独控制。此外,b1与b2加和超过20 000 mg/kg,表明淋溶释放的Pb在冶炼渣堆放场地土壤中的垂直迁移相对不易。究其原因,所研究的冶炼渣堆放场地土壤为红壤,其含有较多的铁铝氧化物和高岭土等黏土矿物及其结合而成的铁硅铝酸盐胶体,这些黏土矿物及铁硅铝酸盐胶体具有较大的比表面积,同时表面存在大量羟基和含氧阴离子官能团[21]1020-1021,可提供大量的Pb吸附位,并与Pb发生络合、离子交换等专性吸附[22],上述独特的物质组成和表面特性导致红壤比其他土壤具有更高的重金属固定能力以及相对较缓的重金属垂直迁移速度。这在长达4 a的大型土柱自然淋溶研究中得到验证,研究发现表层土壤中Pb、Ag、Sn等6种重金属残留量表现为:红壤>黑土>潮土>砂土,而迁移风险表现为红壤<黑土<潮土<砂土[21]1021-1022。

2.2 静态浸提及动态淋溶条件下冶炼渣Pb的释放特性

图1为12 d静态浸提过程中浸提液Pb累积质量浓度的动态变化。由图1可知,冶炼渣中Pb的浸提释放动态过程总体表现为前期(1~10 d)随着浸提时间的延长,浸提液中Pb浓度快速增加,每日浸提液中Pb的增量维持在0.02~0.18 mg/L;后期(10 d后)浸提液中Pb浓度增加变缓并趋于平衡。10 d冶炼渣Pb累积浸提量占冶炼渣中总Pb质量的0.085 2%,表明冶炼渣中的Pb存在形态主要为化学结合态,需要通过酸雨中的H+等阳离子与之发生交换反应来实现释放,导致浸提液10 d后只有极少量Pb继续释放。

图1 冶炼渣静态浸提液Pb累积质量浓度随时间变化Fig.1 Change of Pb mass concentration in static leaching of smelting slag with time

动态淋溶获得的淋出液中Pb质量浓度及Pb淋出量的关系见表5。由表5可知,淋出液Pb浓度随着淋溶时间延长总体呈下降趋势,说明酸雨动态淋溶前期主要淋溶出冶炼渣中物理性吸附及非稳定态可溶性Pb。淋出液中,Pb淋出量总体随着淋溶量的增加而逐渐增加,但是随着冶炼渣中物理性吸附及非稳定态可溶性Pb的优先淋溶出,经7 d淋溶后,新增降雨淋溶产生的Pb淋出量较小,且变化相对平缓。动态淋溶模拟试验中,冶炼渣Pb淋出达到2.03 mg/kg,占冶炼渣中总Pb质量的0.023 6%,进一步表明冶炼渣中的Pb主要以化学结合态存在。同时动态淋溶结果也表明露天堆放的冶炼渣若得不到妥善处理,含有的Pb可能被雨水淋溶进入堆放场地表层土壤从而导致堆放场地表层土壤Pb不断增加,这也是冶炼渣堆放场地土壤重金属污染严重的重要原因。此外,积累在堆放场地表层土壤中的Pb,也会随着时间的推移被雨水淋溶逐渐向下层迁移,面临污染下层土壤的风险,相关结果在对类似场地土壤的重金属测定结果中也得到了验证[4]165-166,[21]1023。

表5 冶炼渣酸雨动态淋溶淋出液中Pb质量浓度及Pb淋出量

2.3 冶炼渣淋溶释放的Pb在土柱中迁移动态特征

依据吸附试验结果可知,Pb在堆放场地土壤中的迁移较为缓慢,相关研究也有类似结果[11]4-5,同时由静态浸提及动态淋溶试验结果可知,冶炼渣中的Pb淋溶释放速率与瞬时浓度较低,因此为了强化土柱试验效果,土柱顶部铺设10 cm(堆放场地周边土壤表层冶炼渣厚度)冶炼渣,通过模拟3 a降雨量淋溶来探究酸雨淋溶出的Pb随雨水向下迁移的情况,并进行数值模拟。

土柱20、30 cm处淋出液中Pb动态变化见图2。由于土柱60 cm处淋出液中Pb低于0.001 mg/L,故研究聚焦于土柱20、30 cm处淋出液Pb浓度变化。总体上,20、30 cm处淋出液Pb浓度均随淋溶时间的延长呈现逐渐上升趋势,其中20 cm处的Pb浓度变化较大,至3 a模拟降雨淋溶完成时,20 cm处淋出液Pb达到了0.210 mg/L,约为第1个月模拟降雨淋溶淋出液的53倍。相对而言,淋溶周期内30 cm处的淋出液Pb浓度变化较小,淋出液Pb在0.001~0.006 mg/L内变化,这也进一步证明堆放场地的红壤对Pb具有较强的固定能力,Pb向土柱下层迁移速度较慢,但是如果冶炼渣堆放场地长期受酸雨淋溶,仍会使淋溶出的Pb逐渐向地下土层迁移,存在下层土壤污染的风险。

图2 土柱20、30 cm处淋出液Pb质量浓度动态变化Fig.2 Dynamic changes of Pb mass concentration in leaching solution at 20 cm and 30 cm of soil column

2.4 土柱中Pb迁移动态特征数值模拟

根据供试冶炼渣堆放场地土壤的颗粒组成和土壤容重特征,利用HYDRUS-1D的神经网络预测功能获得供试场地土壤水动力参数,结果见表6。结合COMSOL中的达西定律以及多孔介质稀物质传递规律,模拟了冶炼渣淋溶释放的Pb在土柱中的迁移特征,模型中相关参数依据前期氯离子穿透试验等获得,结果见表7。

表6 供试土壤水动力参数

表7 COMSOL数值模拟相关参数

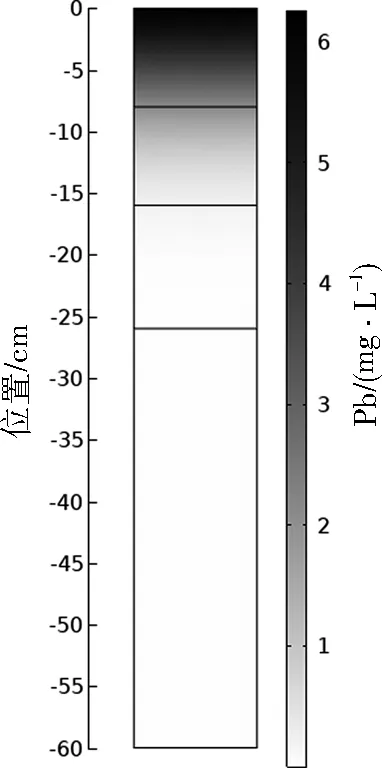

经COMSOL模拟获得淋溶3 a后的不同土层深度土壤中淋出液Pb的垂直空间分布特征,结果见图3。由图3可知,连续3 a降雨量的土柱模拟淋溶试验后,土柱不同位置淋出液Pb浓度随着土层深度的增加快速下降,土柱表层土壤淋出液中Pb含量相对较高,这与2.3节的结果一致。

图3 3 a降雨淋溶模拟试验后土柱不同深度淋出液Pb数值模拟结果Fig.3 Numerical simulation results of Pb in leaching solution at different depths of soil column under simulated rainfall for 3 a

土柱20、30 cm处淋出液中Pb动态变化的数值模拟结果见图4。由图4可以看出,土柱20 cm处不同时间淋出液Pb浓度模拟值与实测值的拟合度较好,实测值均匀分布于模拟值的曲线两侧。土柱30 cm处淋出液的Pb浓度模拟值与实测值的拟合相较于20 cm处离散度要大些,但总体上实测值也均匀分布于模拟值曲线两侧,可能是30 cm处淋出液Pb浓度较低,导致实测值在0.001~0.006 mg/L内较为分散。但总体而言,COMSOL可较好模拟土柱不同深度不同淋溶时间淋出液中Pb含量。

图4 土柱20、30 cm处淋出液Pb模拟值与实测值对比Fig.4 Simulated and the measured Pb values of the leaching solution at 20 cm and 30 cm of the soil column

对0~9 a降雨淋溶下10 cm厚冶炼渣土柱不同深度淋出液Pb浓度进行模拟预测,结果见图5。由图5可知,随着淋溶时间的延长,Pb不断向土柱下层迁移,存在一定风险,但9 a降雨淋溶后,土柱30 cm以下淋出液中Pb含量仍然相对较低,因此可以得出,供试冶炼渣堆放场地淋出的Pb在一定时间内主要富集在堆放场地土壤表层,只有长期不进行遮雨管理或堆层增加才有可能因长期淋溶影响到深层土壤,这也进一步证明堆放场地土壤对Pb具有较强的固定能力,进而导致Pb向土柱下层迁移的速度较慢。GELLY等[23]研究发现人为排放进入土壤的Pb经过74 a的迁移大多仍固定在0.8 m的土壤表层。

图5 连续多年降雨模拟淋溶下不同土柱深度淋出液Pb质量浓度与淋溶时间关系的模拟预测Fig.5 Relationship between Pb mass concentration and leaching time in leaching solution of different soil column depths under simulated rainfall for many years

上述结果表明COMSOL可较好模拟冶炼渣淋溶释放的Pb在供试场地土壤土柱中的迁移特征,COMSOL在仿真重金属污染场地重金属垂直迁移动态过程上具有巨大潜力。近年来已有较多的研究采用COMSOL来模拟预测溶质在流体、固体或是流固耦合的环境下的迁移变化,取得了较满意的结果。ZHANG等[24]基于Maxwell-Stefan扩散理论和修正竞争Langmuir(MCL)吸附方程,建立了饱和土中多组分溶质的一维运移模型,并采用有限元软件对Ni、Cu两种重金属的垂直迁移情况进行了数值模拟。也有相关研究利用COMSOL求解的数学模型较好地描述了河床模型内的水流和污染物分布情况[25]。可见在后期研究中,进一步将模型与场地土壤温度、pH及其他环境影响因子耦合,可能为有效仿真实际冶炼渣堆放场地土壤Pb的运移特征,科学准确揭示实际场地土壤与地下Pb污染发展过程及风险评估提供有效手段。

3 结 论

(1) 冶炼渣堆放场地土壤对Pb的等温吸附过程是由低能位和高能位共同控制,堆放场地土壤高能位对Pb的最大吸附量为7 392.771 mg/kg,低能位对Pb的最大吸附量为13 518.278 mg/kg,意味着Pb在堆放场地土壤中不易迁移。

(2) 酸雨静态浸提试验中,前期浸出Pb浓度增幅较大,后期增幅下降,10 d后浸出液Pb浓度逐渐趋于稳定。酸雨动态淋溶结果与静态浸提结果总体相似,Pb累积淋出量前期随淋溶时间的延长而增加,而后期Pb累积淋出量增幅趋缓。

(3) 随着土柱模拟淋溶时间的延长,Pb不断向土柱下层迁移,但总体的迁移过程较慢,较长时间内冶炼渣淋溶释放的Pb主要富集在30 cm以内的土层中,表明冶炼渣堆放场地土壤对Pb具有较强的固定能力。

(4) COMSOL可对土柱中Pb淋溶垂直迁移过程进行定量仿真和预测,实测值均匀分布于模拟值曲线两侧。预测结果表明,10 cm厚度冶炼渣经9 a降雨淋溶释放的Pb仍主要富集在30 cm以内的土层中,但呈现缓慢下移趋势。