某型发动机导向器叶片荧光渗透检测研究

田家洋 孙莎莎 李玫 王涛

摘要:某型发动机二级涡轮导向器叶片轴颈断裂故障多发,造成发动机机件打伤。为提高零件荧光渗透检测故障检出准确率,通过对344台次叶片检测原始情况进行统计,并对各台次发动机叶片检测报废情况与其总工作时间、修理次数、送探时间、一次送探数量等因素进行统计分析,以确定断裂故障检测环节可能造成漏探的原因,制定有效改进措施,对保障叶片修理质量具有重要作用。

关键词:导向器叶片;荧光渗透检测;裂纹;高温合金

Keywords:nozzle guide vane;fluorescent penetrant inspection;crack;high temperature alloy

0 引言

某型發动机试车后检查时发现涡轮叶片多处打伤,压气机及发动机其他部位检查未见异常。对该发动机分解检查,发现31号二级涡轮导向器叶片(材料为GH4033)轴颈断裂,断裂轴颈及其固定螺母掉落后造成发动机机件打伤。该叶片修理中经过荧光渗透检测,判定存在漏检的可能。为保证叶片荧光渗透检测质量,需准确查找检测环节可能存在的问题,制定可行的改进和预防措施。

因该发动机修理后仅经过试车验证,但历史上出现过同类故障且故障多发,为达到提高故障检出准确率的目的,统计了344台次叶片检测原始情况并进行总结分析,确定荧光渗透检测环节可能造成漏探的原因。

1 探伤故障统计分析

叶片的探伤方法为自乳化水洗型荧光渗透检测,干法显像。该发动机修理时荧光渗透检测发现1片叶片裂纹,已报废。为掌握荧光渗透探伤结果的准确性及可靠性,分别对5个时间段(时间段A、B、 C、D、E,间隔时间相等)叶片荧光渗透检测发现的故障进行统计、分析。

经统计,5个时间段内检测该型发动机叶片344台次,其中277台次荧光渗透检测无裂纹报废,64台次叶片检测发现裂纹报废,占总送探台数的18.6%,叶片报废数量共计189片。对各台次叶片报废情况与其总工作时间、修理次数、送探时间、一次送探数量等因素进行统计分析,统计数据可作为总体趋势判定的参考。

1.1 总工作时间不同探伤出现故障的变化趋势

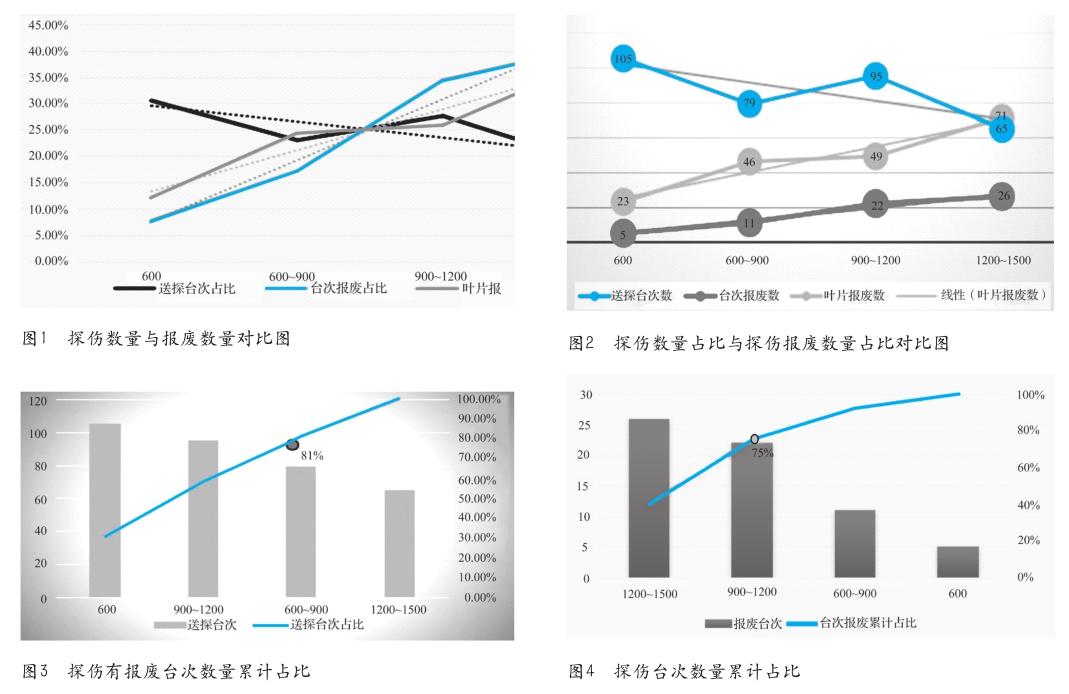

在总工作时间不同的情况下,叶片故障数量与发动机总工作时间统计如表1所示,变化对比如图1至图4所示。

随着发动机总工作时间的增加,叶片送探台次呈逐步减少趋势,叶片荧光渗透检测报废台次呈逐步上升趋势。工作时间在1200~1500h的发动机送探数量最少,占送探台数的18.9%,有报废件的台次占比最高,占有报废件总台次的40.6%,报废机件数量占比也最高,占总报废数量的37.6%;工作时间在900~1200h及600~900h的发动机有报废件台次及报废数量次之;工作时间在600h以内的有报废件台次及报废数量最少。

从检测有报废件台次数量的累计占比看,总工作时间在1200~1500h及900~1200h的叶片检测发现裂纹报废数量较大,分别为40.6%及34.4%,占总报废数量的75%。从送探台次数量累计占比看,总工作时间在600h、900~1200h及600~900h的叶片送检数量较大,分别为30.5%、27.6%、23%,占送探总数量的81%。

1.2 修理次数不同探伤出现故障的变化趋势

在总修理次数不同的情况下,叶片的故障数量与发动机总工作时间对比变化如表2所示。

发动机修理次数为2次及3次的叶片荧光渗透检测有报废件占比较大,占总台次报废量的75%,其中修理次数为2次的占42.2%,修理次数为3次的占32.8%;叶片报废数量占比也较大,分别为31.2%和32.3%。

结论:修理次数与工作时间基本呈正比关系,修理次数越多其工作时间也越长。该数据也证明荧光渗透检测可靠性较高,检测结果与实际使用寿命情况相符。

1.3 探伤时间段不同出现故障的变化趋势

时间段A内送探66台,报废台次为24台,叶片报废数量为65片,占比较大,几个时间段内报废量呈逐步下降趋势。5个时间段内该型发动机大修零翻及一翻数量分别为27台次、41台次、36台次、23台次及50台次;两翻及以上数量分别为39台次、23台次、36台次、23台次和21台次,分别占各时间段内总台数的59.1%、35.9%、50%、50%和29.6%。

结论:除时间段A外,各时间段叶片报废的台数占比基本持平,因时间段A内大修的发动机总量占比较高,达到59.1%,报废叶片台数和数量均比较大,一方面印证了总工作时间和修理次数与叶片报废数量呈正比,另一方面也不排除时间段A之前外场出现叶片断裂故障后工作者为了加强检查而对部分叶片有过判的可能。

1.4 叶片送探数量不同探伤出现故障的变化趋势

344台次叶片中,329台次叶片送探数量为56片,12台次叶片送探数量少于56片,3台次叶片未送探。这12台发动机中出现裂纹报废问题发动机共计7台,占总送探台数58.3%,而329台送探发动机出现裂纹占比17.3%。从占比分布来看,未满台送探叶片报废占比相较满台送探发动机报废占比量大。

结论:由于叶片探伤前的目视故检能剔除部分不合格的机件,对于故检工序有报废数量的发动机,其机件整体使用状态不佳,探伤工序报废数量也会增加,因此需重点关注未满台送探发动机叶片探伤检测情况。

1.5 因探伤人员变化发现故障的变化趋势

为分析探伤工作者对探伤结果判定的影响,现分别统计341台发动机人员探伤情况。由数据统计分析结果来看,10名探伤工作者判定结果差异较大,探伤报废台数占比从6.2%到47.7%。

结论:渗透检测的成功很大程度上依赖于检测人员每一个工艺步骤的完成质量和他们对检测结果的正确判断和解释。探伤检测工作者对产品故障判别标准把控与掌握的技能不完全一致,故障的判断最终需要人的判断,个体认知、技能乃至经验的不同都会影响到故障结论判定。对于难以判定的故障,人员的放行标准出现了偏差。把关不严的探伤人员有可能会将带缺陷的废品当成正品放行通过,而过于保守的探伤人员不仅不接受带有缺陷的产品,也不允许“伪显示”产品。因此,探伤过程中如何保证机件不漏探、不过判仍是需要研究解决的问题。技术人员应以产品探伤过程为牵引,重点关注各操作者探伤质量的把控,尤其是对探伤产品变更、新上岗人员技能业务不稳定等的风险管控。

1.6 探伤发现故障部位与机件断裂位置统计分析

在探伤发现故障叶片的64台发动机中,有35台记录了裂纹故障部位,为叶片安装轴颈的R处和螺纹根部,并且R处居多。

为进一步验证故障发生的部位,对近期荧光渗透检测报废的叶片进行复查。对9台次25件报废叶片重新进行荧光渗透检测,其中轴颈R处裂纹16片,螺纹处裂纹2件,R处和螺纹均有裂纹6件,进气边裂纹1件。

选取2片叶片R处有裂纹显像的叶片及1片故障机螺纹处有裂纹的叶片进行金相分析,经分析确认为微小裂纹,如图5所示。为进一步验证已探伤报废的叶片和本次故障机叶片,反工序检查轴颈R处荧光显示是否有过度判别的情况,对20件轴颈R处显像的叶片进行打磨排除,再次进行荧光探伤检查,轴颈R处裂纹显像均存在,打磨前后荧光显示如图6所示(图中列举了3片叶片,其中打磨前显示严重1片,显示较轻2片),打磨后荧光显示更为明显,且裂纹长度较打磨前更长。因GH4033二级导向器叶片沿轴颈处分布的细微裂纹在高温工作状态下表面氧化形成复杂的氧化物堵塞部分裂纹,使得荧光渗透液不能较好渗透进入裂纹处,故打磨后裂纹显示更为明显。对R处裂纹显像较轻的叶片在体式放大镜下观察,裂纹形态不明显。

从金相分析图可以看出,渗透检测有荧光显示的3片叶片金相分析时均显示为疲劳裂纹,探伤结果可靠性较高。叶片螺纹牙底裂纹较轴颈R处裂纹更为明显,裂纹开口更宽,多为单条分散型;R处裂纹深度仅为0.103mm,开口更加细小,仅约为几微米,故R处裂纹荧光显像较细,易出现不连续线状显示,螺纹处裂纹显示较明显且为多条密集型和单条分散型。

1.7 材料对探伤检测的影响分析

渦轮导向器叶片是涡轮发动机上受热冲击最大的零件之一,由于它是静止的,所受的机械负荷并不大,但由于受到应力引起的扭曲、温度剧烈变化引起的裂纹以及发动机振动形成非正常高应力作用萌生的裂纹影响,使叶片在工作中经常出现故障。镍—铬基高温合金GH4033热轧棒材常温下拉伸性能为945~1088MPa,常温下屈服强度590MPa,700℃下的抗拉强度685MPa,该合金无缺口敏感性。由于材料的特性,在叶片R处产生的裂纹荧光显像通常较为轻微,且部分显示不连续,在叶片螺纹处因为荧光液不易被清洗掉,螺纹处检测易造成伪显示,检测难度大。

2 分析结论

造成某型发动机二级涡轮导向器31号叶片轴颈螺纹断裂的原因为疲劳断裂。因叶片轴颈螺纹处使用后假显示缺陷较多,理论上荧光渗透检测应关注预清洗和渗透液去除环节,预清洗不到位易造成表面裂纹被遮盖,渗透液去除不当易造成过洗或清洗不净,影响探伤质量。因此,该故障的发生原因可能为渗透检测工艺控制不当所致。一方面是探伤质量过程控制不到位,存在漏检的可能,另一方面是操作人员认知和技能经验的差异,对螺纹类较难判定的工件可能存在误判。

3 采取措施

3.1 设置荧光渗透检测重点控制手段

为验证二级涡轮导向器叶片轴径荧光渗透检测结果的准确性,提高检测结果的可靠性,采取两人检测,互相验证检测结果。

3.2 对操作人员进行技术技能培训

渗透检测技术方面,操作人员应清楚在什么位置观察缺陷显示、如何解释各种缺陷显示、正确判断缺陷显示以及判断某工件用某方法探伤质量的可靠性。

从问题查处和反工序检查的过程可知,虽然叶片轴颈螺纹处的微小裂纹受产品结构、操作过程、人员认知、经验等客观因素的影响,操作人员的个体存在差异,但也同时反映出部分操作人员技能水平不足,尤其对出现质量问题的机件判别的尺度波动较大,因此人的因素依然是过程控制的重点难题。操作人员必须能够清晰辨认相关显示,而且能够区分假显示和非相关显示,这种技能一方面依靠不断实践和经验总结来获得,另一方面需要不定期对操作人员进行技术培训及岗位练兵,提高人员操作技能。

4 结束语

1)叶片的缺陷多数集中在轴颈部位,为分散型和密集型裂纹。

2)叶片进行水洗型荧光渗透探伤时,叶片螺纹处位置较关键,检测的难点在于质量过程控制的把握及对裂纹处的分析与判断,应严格按工艺要求操作。

3)检测过程中,注意叶片螺纹处相关显示的重复性,如果重复性较好,以显示为主。

4)对总工作时间长、修理次数多及非正常数量送探的叶片应重点检查,做出客观、准确的评判。

参考文献

[1]林猷文,任学冬.渗透检测[M].北京:机械工业出版社,2015.

[2] GJB2367A-2005 渗透检验[S].

[3]美国无损检测学会.美国无损检测手册[M].上海:世界图书出版公司. 1994.

作者简介

田家洋,高级工程师,从事航空维修无损检测技术管理工作。

孙莎莎,助理工程师,从事航空维修无损检测技术工作。

李玫,高级工程师,从事航空维修无损检测技术工作。

王涛,技师,从事航空维修无损检测操作工作。