基于不同反溶剂处理的钙钛矿薄膜在太阳能电池中的研究

*李平 梁倩倩 胡小艳 罗明浩

(遵义师范学院物理与电子科学学院 贵州 563006)

引言

近几年来,PSCs由于其带隙可调控、激子结合能低、载流子迁移率高等特点而受到广泛关注[1]。2009年,Miyasaka等[2]以TiO2为光阳极,甲基碘化铵(MAI)为光吸收层,获得了效率为3.8%的太阳能电池,自此开启了钙钛矿太阳能电池研究之路。2010年,NGpark等人[3]报道了以甲基铵碘化铅(CH3NH3)PbI3纳米粒子(NPs)为光收集器的固态介观异质结太阳能电池,得到了9.7%的效率。2013年,MGratzel等人[4]以CH3NH3(MAI)Pb(IxBrx)3钙钛矿为材料,利用紫外可见吸收和X射线衍射研究了化学调谐无机-有机杂化材料,将其应用于纳米结构太阳能电池,达到15%的效率。2014年Yang等人[5]在没有抗反射涂层的平面几何结构得到19.3%的效率。近几年来,钙钛矿效率不断提高,到2020年,已经由最初的3.8%[6]突破25%[7]。作为PSCs的重要组成部分,钙钛矿薄膜对改善电池性能起着关键的作用,如载流子密度、寿命、迁移率以及陷阱态的存在都受到钙钛矿薄膜微观形貌的强烈影响,从而直接影响电池的转换效率和稳定性[8]。提高薄膜质量的方法可分为两类:(1)通过改变添加剂和溶剂来控制生长速率;(2)通过后处理来调节膜的形貌,包括界面修饰。但溶剂处理很难控制钙钛矿层的形貌,一般常通过调节膜的形貌来提高钙钛矿薄膜的质量。钙钛矿薄膜有多种制备方法,如一步或两步旋涂法、气相沉积法和热蒸镀法。其中最常用的是一步旋涂法,但是传统一步旋涂法制备的钙钛矿薄膜常出现晶粒尺寸小,覆盖度差等问题,导致电池效率低,稳定性差,从而不利于商业发展。为了显著提高薄膜的质量,可以在传统一步旋涂法制备钙钛矿薄膜的基础上添加反溶剂,有效增大结晶,减少空隙。常用的反溶剂有甲苯(Me),氯苯(CB),乙醚等。然而,目前对反溶剂的报道还很零散,具体的使用条件尚缺乏系统的研究。

因此,在本文中系统的对比常用反溶剂Me、CB对钙钛矿薄膜的影响,并对反溶剂的用量进行了细致的探索,通过实验,探究出最合适的反溶剂及其用量。最后,把优化的薄膜应用于制备钙钛矿太阳能电池器件,并对其性能进行研究。

1.实验部分

(1)实验材料

无水乙醇,异丙醇,ITO基片,实验所用的聚苯乙烯磺酸盐(PEDOT:PSS,与水1:4混合),甲基碘化铵(MAI,99.8%),氯化铅(PbCl2,99.999%纯度),碘化铅(PbI2,99.999%纯度),银(Ag,99.99%),[6,6]-苯基C61丁酸甲酯(PC61BM,99%)和浴铜灵(BCP,99%)均购买于西安宝莱特公司,N,N-二甲基甲酰胺(DMF,99.8%纯度),二甲基亚砜(DMSO,99%),Me(Me,99%),CB(CB,无水,99%)购买于sigma-aldrich公司。

(2)钙钛矿太阳能电池的制备

将ITO基片分别用洗涤剂、去离子水、异丙醇、无水乙醇依次超声,使用前用氮气吹干并放在UV-O3中进行辉光处理。于手套箱中称取MAI222.3mg,PbI2580.9mg,PbCl238.9mg,混合溶于总体积为1mL的体积比为9:1DMF和DMSO中,放置于加热板充分搅拌12h以上。称取20mg PC61BM溶于1mL CB,充分搅拌。BCP/乙醇以0.5mg/1mL配比,充分溶合。

选取洗涤好的基片,在通风中取40μL PEDOT:PSS旋涂于处理好的玻璃基片上,130℃退火20min。取40μL配置好的钙钛矿溶液,进行旋涂,于第二步中的11-15s时向薄膜滴加不同体积的反溶剂,反溶剂选择Me,CB,分别取体积为100μL,200μL,300μL,400μL,500μL,600μL,700μL,800μL,900μL,1000μL,旋涂结束,先50℃退火2min,再85℃退火10min,重复实验,表征出三组形貌最好的基片。

分别选取Me与CB表征形貌最好的三组制备完整器件,涂完钙钛矿溶液退火完成后,取40μL PC61BM以2000rpm·40s-1旋涂于钙钛矿薄膜上,将其拿出手套箱静置30min,使其自然干燥。静置完成的基片拿回手套箱,以5000rpm·min-1旋涂BCP,旋涂完毕在手套箱中静置10min使其自然干燥。旋涂成后将器件转移至高真空热蒸发镀膜系统生长室中。生长厚度为60nm的Ag薄膜作为电极,长速为0.02nm/s。生长Ag电极的过程中,生长室的真空度控制在1×10-4Pa以下,待Ag电极生长完毕后就得到了ITO/PEDOT:PSS/perovskite/BCP/Ag结构的完整器件。

(3)表征

钙钛矿薄膜的图像使用CSPM5500原子力显微镜(AFM)的尺寸图标来表征。并用紫外可见光光度计(UV-Vis)对钙钛矿薄膜的吸收光谱进行表征。在日本理学Rigaku Ulitma IV衍射仪(日本)上,对不同条件下制备的钙钛矿薄膜进行XRD衍射分析,确定薄膜的晶相转变过程。用太阳光模拟器测量电池的电流电压曲线(I-V),通过计算得到钙钛矿太阳能电池的效率。

2.结果与讨论

(1)反溶剂对钙钛矿薄膜形貌的影响

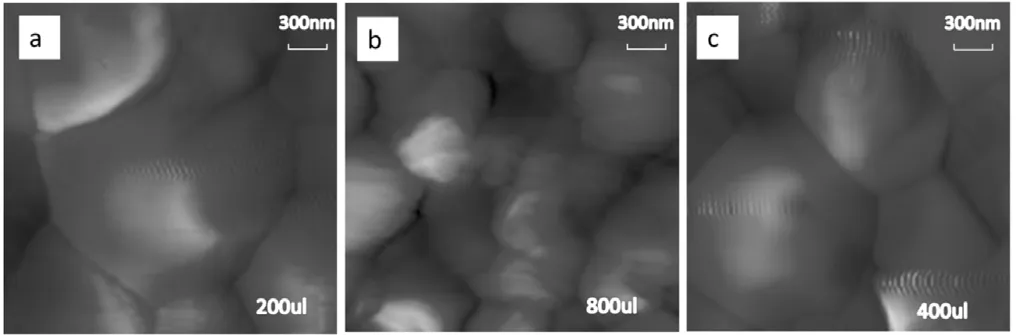

在使用反溶剂辅助一步旋涂法制备的钙钛矿薄膜时,依次选用Me,CB,作反溶剂,研究不同的反溶剂及其不同用量的对钙钛矿薄膜结晶过程的影响,选取形貌最好的三组,如图1所示。选取Me为100μL,500μL,300μL时制备的薄膜晶粒尺寸较大,达到400-900nm之间,300μL最佳,表面光滑,覆盖率高。当反溶剂为CB时,如图2所示,加入200μL,800μL,400μL体积时,薄膜平整度较高,晶粒尺寸明显较大,薄膜致密,没有针孔等缺陷[9],200μL时表面平整,晶粒达到1000nm之间,形貌变化尤其明显。研究表明,钙钛矿薄膜中缺陷的存在会导致太阳能电池中钙钛矿薄膜的电子传输层和空穴传输层直接接触,从而引起电子与空穴复合,导致电池中漏电电流增大,电池效率低。因此,选取合适体积的反溶剂,对钙钛矿薄膜的制备尤为重要。

图1 滴加不同体积的Me作为反溶剂处理钙钛矿薄膜的AFM图

图2 滴加不同量的CB作为反溶剂处理钙钛矿薄膜的AFM图

(2)反溶剂对钙钛矿薄膜光吸收强度的影响

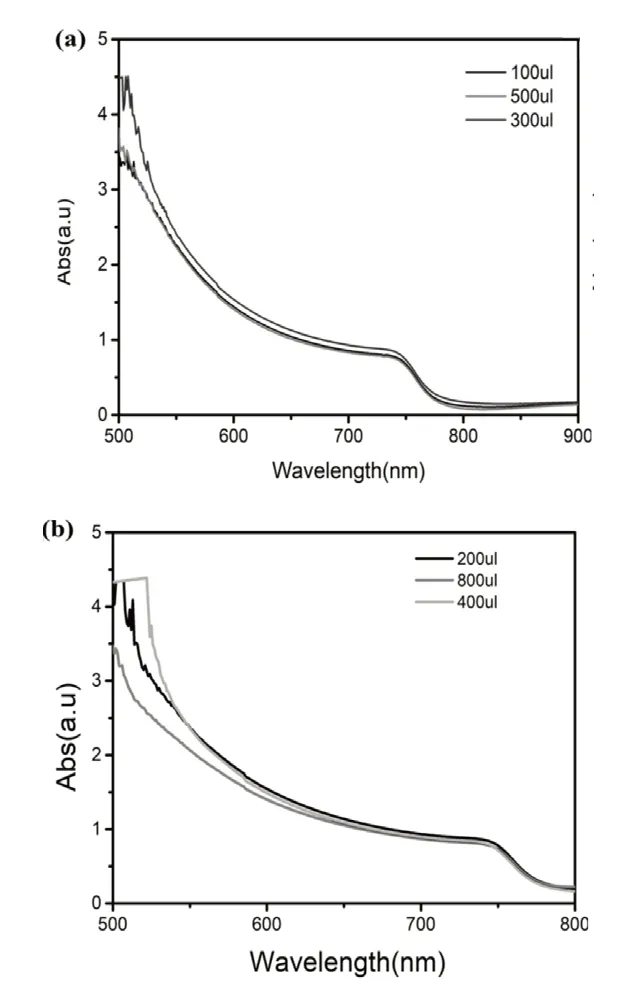

通过AFM形貌的表征,为了进一步探索反溶剂对钙钛矿薄膜的影响,选取上述形貌最佳的三组,采用紫外可见光光度计(UV-Vis)对紫外光吸收性能进行表征。当反溶剂为Me时,如图3(a),在可见光范围在500-800nm之内有较强的吸收,虽然吸收性能的变化并不是很明显,但是可以看出,300μL Me稍强。如图3(b),观察CB,200μL时其吸收性能最佳,原因在于当添加200μL CB为反溶剂时,薄膜表面平整,晶粒尺寸较大,而800μL时吸收减弱原因可能在于晶粒尺寸减小且出现孔隙[10]。比较Me,CB发现,反溶剂为CB时整体吸收高于Me。

图3 经过不同反溶剂萃取的薄膜的光吸收谱

(3)反溶剂对钙钛矿薄膜形貌相变的影响

图4 不同反溶剂处理的钙钛矿薄膜的XRD图谱

对比不同条件下钙钛矿薄膜的XRD谱图,可以看到明显的晶体相变,如图3(a),3(b)所示。可以看出,300μL Me作为反溶剂时,结晶度最高;而200μL CB作为反溶剂时,钙钛矿薄膜的结晶度最高,这也与AFM图相符合。在不同条件下制备的钙钛矿薄膜在14.5°,28.9°,32.1°都有明显的特征峰,分别对应钙钛矿(110)(220)(310)面。取300μL Me时,特征峰最明显,这表面钙钛矿的结晶度最好,电荷传输能力最强。

(4)反溶剂对钙钛矿太阳能电池性能的影响

为了研究反溶剂及其用量是否对钙钛矿太阳能电池是否具有显著的影响,分别采用上文中Me,CB做出来形貌最好的三种用量制备完整器件,用来研究其光伏性能。其电池结构为ITO/PEDOT:PSS/perovskite/BCP/Ag,让其在温度为18℃-25℃中用太阳光模拟器进行光伏特性测试,具体数据如表1和表2,所测得的I-V曲线如图5。由图5(a)可知,当Me作为反溶剂时,加入300μL效率最好,达到14.67%,其开路电压和短路电流分别为0.962V,20.16mA·cm-2,可以看出其电池效率的提高是因为短路电流的增大,这是由于300μL Me作为反溶剂时,薄膜晶粒最大,由XRD图谱也可以得出,其结晶度最高。如图5(b)所示,使用200μL CB作为反溶剂时效率达到17.08%,也得益于短路电流的提高,短路电流达到25.224mA·cm-2,其开路电压变化不太明显。Me与CB比较而言,CB整体效率高于Me,原因在于CB整体晶粒均大于Me,整体的吸收强度也大于Me,表现出较好的形貌特征。

表1 加入不同Me的量制备的电池的光伏特性参数表

表2 加入不同CB的量制备的电池的光伏特性参数表

图5 不同反溶剂处理后的钙钛矿太阳能电池I-V曲线图

3.结论

本文通过研究Me和CB反溶剂的体积量对钙钛矿薄膜形貌和性能的影响。研究表明,300μL的Me反溶剂得到的薄膜形貌最好,晶粒尺寸最大,平均尺寸为680nm,其器件效率为14.67%。对于CB反溶剂,最佳用量为200μL时获得最优的钙钛矿薄膜的形貌,平均晶粒尺寸在1000nm,其电池效率达到了17.08%。通过对比研究表明,CB作为反溶剂各项性能展现出更优。