基于 能耗监测系统的主输泵 增效提量改造

文/ 杨滢

0 引言

机泵是管道的“心脏”,是主要的输油动力设备,也是成品油管道运输过程中主要的耗能设备。国内某成品油管网年输油耗电超3亿kW·h,其中主输泵用电占比高达98%。成品油管道输送节能降耗工作的重点在主输泵,在目前成品油管道提量增输的背景下,输油泵原先设计的扬程、功率及泵排量与实际需求不匹配,导致部分泵效率偏低,造成运行的极大浪费。

国内某成品油管网将分布在6000多公里管线上的主要能耗设备统一接入和管理,进行数据集成处理,依托大数据分析平台构建能耗在线监测系统。通过能耗监测系统分析输油泵效率偏低的原因,进而提高输油泵效率、降低泵耗能。在国家承诺2030年前实现碳排放达峰,2060年前实现碳中和的大背景下,对于成品油管网这种高能耗的企业,以能耗监测系统对主输泵等关键设备进行节能降耗研究具有较大意义。

本文利用成品油管网能耗监测系统(以下简称“能耗监测系统”),对泵的运行效率进行实时监测,识别管网系统中低效运行的输油泵,分析原因后进行配泵策略优化或增效改造,以达到提高输油系统效率、进一步挖掘企业节能潜力的目的。最后,文章提出能耗监测系统指导主输泵高效运行的一般流程,为今后能耗监测系统升级和主输泵增效提量改造工作提供理论支持。

1 主输泵能耗及效率分析

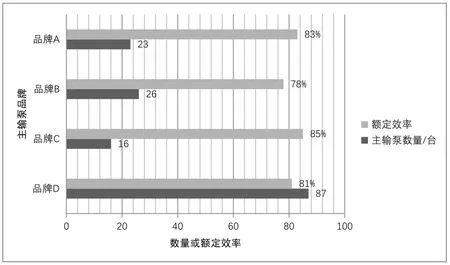

该成品油管网现有输油泵站36座,共有输油泵152台,输油泵平均额定效率为81%,主输泵品牌、投用时间及平均额定效率统计如图1所示。

图1 不同品牌主输泵数量及平均额定效率统计

根据能耗监测系统,统计出2020年6月至2021年4月该成品油管网主输泵运行效率。目前,主输泵平均运行效率为76.9%,低于平均额定效率的81%,且还有超过1/5数量的泵运行效率低于70%。通过查询《GB/T 34165-2017 油气输送管道系统节能监测规范》,这些泵的运行效率低于节能评价值。此外,通过能耗监测系统统计发现,不同的离心泵工作效率差异较大,在同等条件下运行,不同离心泵之间的工作效率差异可达15%以上。经分析,主输泵效率低的主要原因有以下几个方面:

(1)泵本身效率低。通过对不同品牌主输泵平均额定效率统计,发现外资品牌如品牌C、品牌D等多数离心泵额定点的效率已达到国际先进水平 ,平均额定效率分别为85%和81%;而国产品牌如品牌A、品牌B的主输泵平均额定效率分别为83%和78%,相较于外资品牌低2%~3%,部分泵型额定效率较低成为节能改造的瓶颈,使常规改造的上限空间较小。

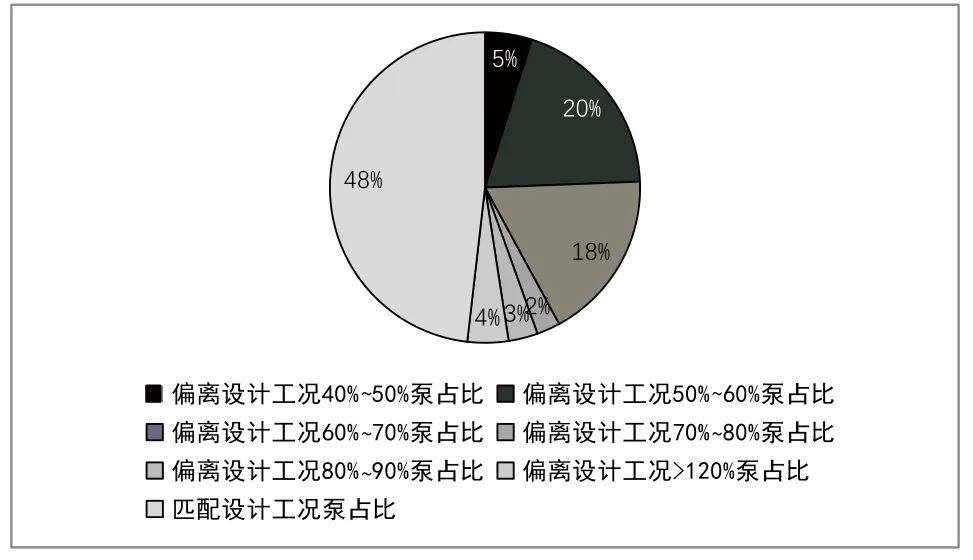

(2)泵实际运行效率低。从离心泵的特性曲线可知:泵效随排量的增大而提高,在某一范围内效率达到最高;而当流量偏离这一范围时,泵效就会降低。泵设计选型与实际运行不匹配,往往导致泵长期在低效区间运行。经统计,目前全线仍有接近1/2泵的常运行流量偏离额定流量,如图2所示。

图2 主输泵常运行流量偏离情况

(3)其他原因,例如,对输油泵的维护、保养与检修不够,叶轮不能及时更新和修理等。经统计,目前已有约3/4的泵投用时间超过5年,有约3/5的泵投用时间超过10年,长时间运行使泵内造成各种损失,从而引起运行效率的下降。

2 典型低效主输泵增效提量改造实例

在了解影响主输泵效率的主要原因后,结合能耗监测系统数据,对长时间处于低效运行的主输泵进行分析,对换泵、改造或维修等备选方案进行经济效益比选后,确定最优的技术方案,以通过提高泵运行效率达到节能降耗的目的。 主输泵运行效率会因泵选型不当或实际运行工况变动,与最初设计有一定偏差。下文通过对能耗监测系统相关数据的分析比对,选取较为典型的某支线泵为例,结合设备返厂测试数据和常运行工况,对其进行分析及改造。

2.1 概况

该支线全长175km,管道外径为219mm,设计压力为5MPa,相对独立于整个水力系统。其常用流量有100m3/h、160m3/h、200m3/h,工作流量范围跨度大,而某输油站泵0333-C-P-001Z是该条支线上唯一的一台小泵,与多个运行流量相匹配,使用频率极高,其运行效率直接影响该条支线的输油效率。通过观测与分析,该泵常运行工况点长期偏离设计工况,因此选择此泵进行分析。

2.2 泵效分析

2.2.1 离心泵的工作点及高效工作区

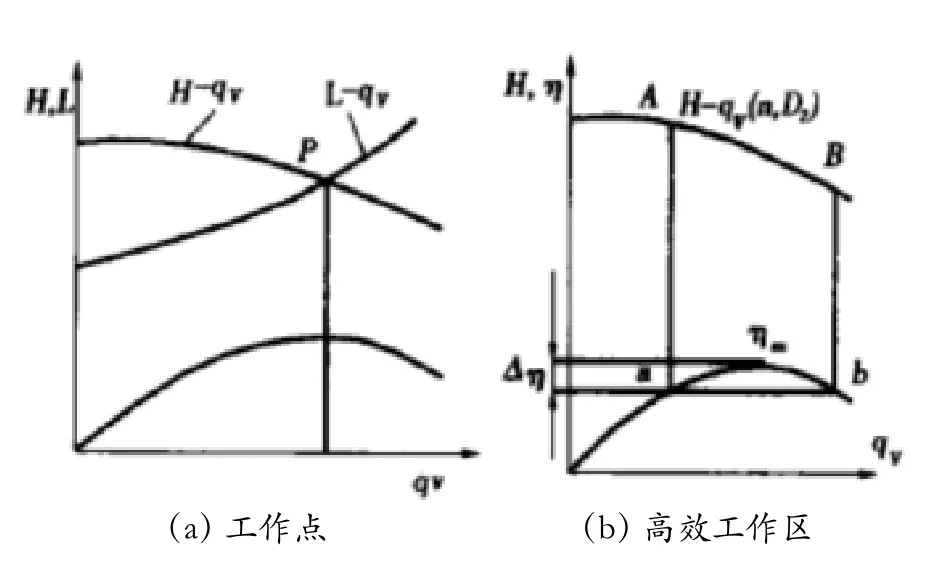

离心泵运行效率的高低取决于其运行工作点的位置。由于离心泵串联在管路中,所以泵的流量和扬程须同时满足管路特性方程L=f1(q v)和泵的特性方程H=f2(qv),即泵的工作点P为管路特性曲线和泵特性曲线的交点(见图3)。离心泵的工作点P对应的效率较高即可够满足经济性要求,可通过提升壳体光洁度等减少水力摩擦的措施来提高额定点效率。

由于“陆贾赋”与“荀卿赋”所属各家中绝大部分作品已经亡佚,所以我们只能通过对现存少量作品及相关史料进行分析,以期能够找到线索。资料有限,臆断之说在所难免,论述多有粗浅之处,敬请批评。

图3 离心泵的工作点和高效工作区

为使得离心泵的工作点能对应离心泵效率较高,在泵的效率特性曲线上由ηmax向下移动△η=5%~8%,得到离心泵工作的高效率范围a、b,由a、b作q轴的垂线与H - qv特性曲线交于A、B,则AB之间为离心泵的高效工作区。当离心泵的工作点落在AB之间,说明离心泵在高效率状态下运行,可通过切割叶轮或改变转速来改变离心泵的特性曲线,使离心泵的工作点落在高效工作区。

2.2.2 支线泵泵效分析

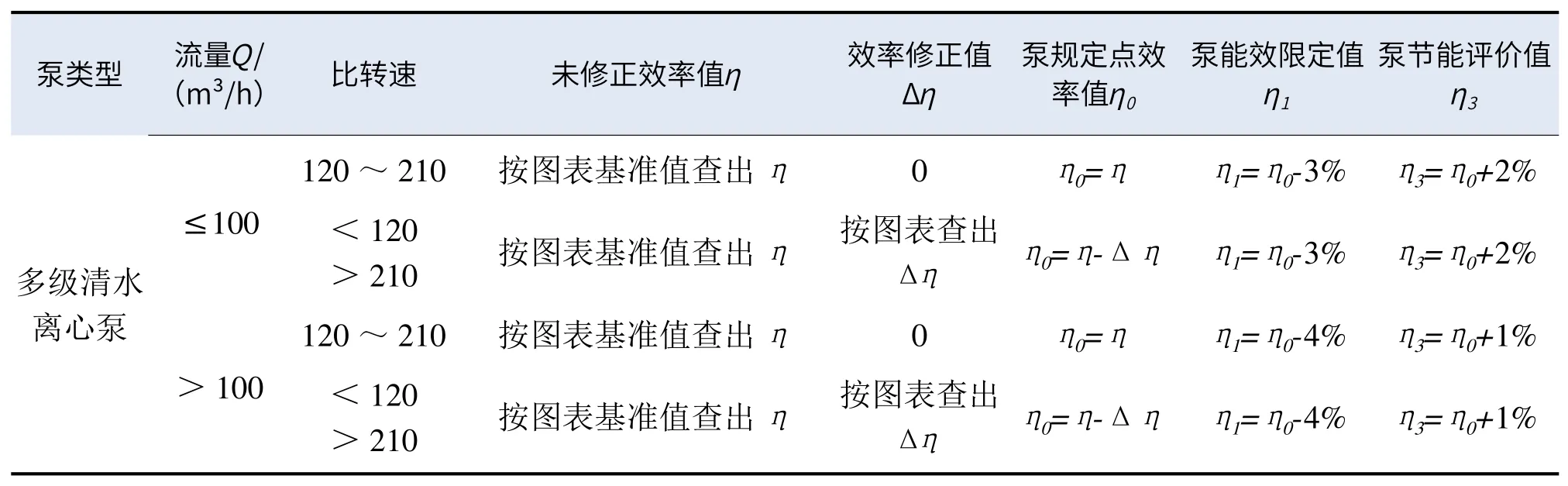

根据该泵的安装使用说明书,其额定流量为220m³/h,对应额定点效率为73%,远低于管网泵平均额定效率81%,甚至低于管网泵平均运行效率76.9%,泵效率极低。通过现场测定,其在常用流量180m³/h(约为额定流量的82%)时,实际运行效率仅为65%,而其正常运行工况点流量为额定流量的45%~90%之间,泵偏离高效工作区较远。泵额定及测试参数见表1。

表1 某输油泵额定及测试参数

一般泵高效工作区在泵出厂后就已确定,在管线设计和运行过程中可结合水力系统,根据实际运行流量选取处在低效工作区的泵加以提升效率。而该支线泵额定效率较低,且运行流量范围偏离高效工作区较远,故有必要进行泵效改造以适应常运行流量要求。

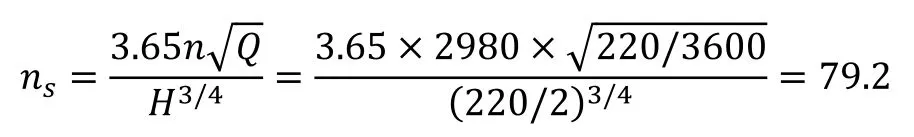

2.3 确定增效执行标准及预期

2.3.1 增效执行标准

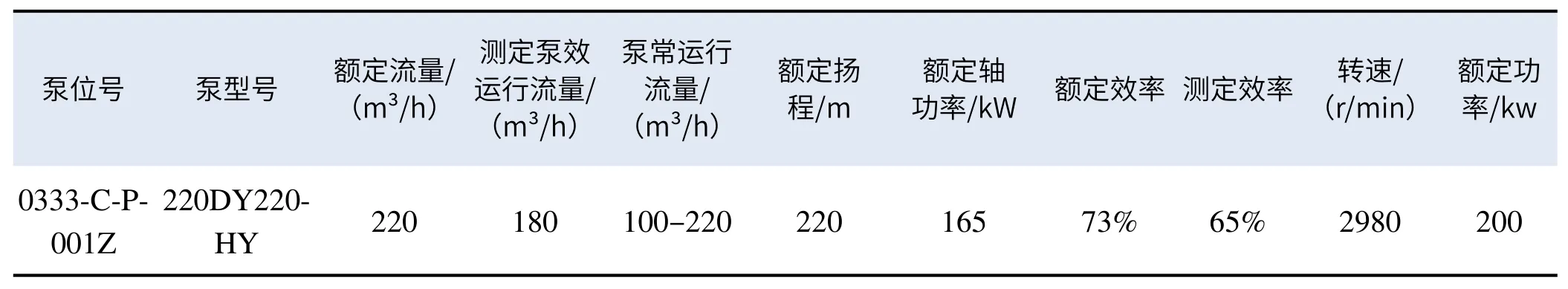

此泵为BB1 型两级单吸叶轮结构,泵额定点参数:流量Q=220m³/h,扬程H=220m,转速n=2980r/min,泵在额定工况点的比转速ns为:

表2 泵效限定值及节能评价值

2.3.2 预期目标

根据GB/T 19762-2007 《清水离心泵能效限定值及节能评价值》,在额定工况下,流量Q=220m3/h,扬程H=220m,转速为2980r/min,效率η≥75%,才能符合节能要求。需要拓宽该泵的高效工作区范围,以更接近运行工况点运行。

2.4 技术措施

本次提效改造以提高额定点效率及拓宽高效工作区为主要目标,按费用最少、周期最短的要求,结合该泵型的实际运行特点,拟定总体方案如下:

(1)设计新叶轮,对该泵两级叶轮部件全部进行更换。根据原始图纸并结合现场测绘,保证所设计新叶轮安装尺寸与原叶轮一致,泵体、轴、轴承体及支撑机构等利旧。

(2)采用涂层及打磨方式提升壳体过流断面光洁度。

2.5 增效结果

2.5.1 改造前

泵入厂后进行了性能试验,在额定工况下,流量Q=220m3/h,扬程H=220m,转速为2980r/min,效率η≈69.6%。

2.5.2 改造后

回装新叶轮确定泵头满足水试条件后,根据《输油泵试验大纲》对泵头进行性能试验,经试验,在额定工况下,流量Q=220m3/h,扬程H=220m,转速为2980r/min,效率η≈76%。

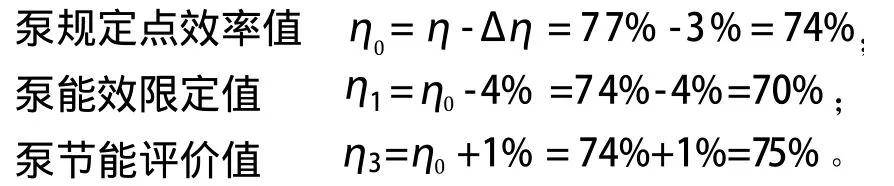

2.5.3 性能对比

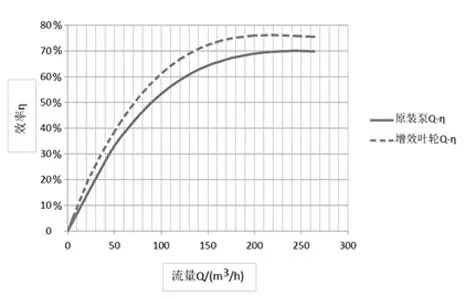

图4为提效前后泵的效率对比曲线,可以看出效率曲线整体向上偏移,提升效果明显,额定效率由改造前的69.6%提升至76.0%(大于泵节能评价值75%);同时,泵的高效工作区由从对应流量为150 m3/h~220m3/h 拓 宽 至130 m3/h~220m3/h, 且100 m3/h~130m3/h非高效工作区运行工况的效率也明显提高,改造后的效率曲线与常运行工况100m3/h~220 m3/h更为匹配。通过对泵进行改造,完成了提高额定点效率和拓宽高效工作区两大预期目标,提升了该泵运行效率,满足增输要求的同时节约大量电能,降低用电成本。经核算,本次对该支线泵的改造,平均提升泵效4.4%,预计年总节电62.7万千瓦时,年总节约电费39.1万元,具有较好的经济效益。

图4 提效前后泵效率对比

3 结论和建议

通过对能耗监测系统数据的统计分析,结合某输油部主输泵的改造试验,总结能源监测系统用于指导设备运行策略的基本流程:

(1)根据能耗监测系统中的能耗数据,整体分析公司主输泵能耗情况,找出长期处于低效运行的主输泵;结合相应的运行记录数据逐项分析,找出设备运行可能存在的问题,并对涉及的主要设备进行现场测试,以进一步确认系统存在的问题,并找出问题原因、制定解决方案,通过相应改造或调整运行策略解决问题。

(2)对已改造的主输泵进行经济效益分析,制定可执行的主输泵增效提量改造标准,设计可提供改造方案经济效益的测算模型,展示叶轮切削和整泵更换的经济效益比对结果,进一步升级能耗监测系统,帮助管理者综合确定最优技术方案。