前后墙对冲燃烧方式锅炉水冷壁高温腐蚀原因探讨及改善措施

祁青福,赵建妮,赵小兵

(酒钢集团宏晟电热公司,甘肃嘉峪关 735100)

前言

某电厂5#、6#机组锅炉是由东锅设计制造的超临界参数变压运行直流锅炉,型号为DG1200/25.4-Ⅱ4 型,单炉膛、一次中间再热、平衡通风、固态排渣、紧身封闭、全钢悬吊结构π 型布置,采用前后墙对冲燃烧方式低氮燃烧器、配5 台中速磨直吹式制粉系统,设计燃用哈密烟煤。哈密烟煤的低位发热量为23.92 MJ/kg,煤灰中硫的含量为0.23%。

锅炉共布置有5 层20 个旋流式燃烧器,其中前墙布置3 层共12 个燃烧器,后墙布置2 层共8 个燃烧器,下两层燃烧器为前后墙对齐对冲方式。

2 台锅炉于2013 年6 月先后投产,从2017 年1月份开始,2台锅炉连续出现3次上层燃烧器区域侧墙水冷壁因高温腐蚀造成的泄漏事件,结合锅炉检修对腐蚀超标的水冷壁管道进行了更换。2018 年,为解决锅炉水冷壁的高温腐蚀问题,实施了锅炉贴壁风改造。2019 年,结合检修检查,锅炉下层燃烧器至上层燃尽风区域的水冷壁管道的高温腐蚀问题没有得到缓解。2020 年,对锅炉腐蚀区域的水冷壁管道进行了大面积换管。

1 锅炉燃煤及运行控制情况

该电厂5#、6#锅炉投产初期,锅炉主要燃用新疆哈密地区的低硫煤,其低位发热量在23 MJ/kg 左右,煤灰中的硫含量在0.2%~0.4%之间。2014 年开始,锅炉掺用部分硫分相对较高的煤种,其低位发热量在21 MJ/kg 左右,煤灰中的硫含量在0.6%~0.8%之间,燃用煤种煤灰中的平均硫含量在0.4%~0.6%之间。2015 年10 月开始,锅炉大量燃用从外蒙采购的中硫煤,其平均低位发热量在22 MJ/kg 左右,煤灰中硫的含量在0.8%~1.2%之间,锅炉燃煤煤灰中的平均硫含量达到了1%左右。

该电厂5#、6#锅炉投产初期带负荷至70%额定工况以上时,锅炉水冷壁、尤其是水冷壁斜坡面区域存在严重的结焦问题,在锅炉运行一段时间后,锅炉回转式空预器的换热元件存在硫酸氰胺堵塞而阻力快速上升的问题。为解决以上问题,延长锅炉的运行周期,有意识地减小了送风机出力,将燃烧器区域的二次风量进行了限制,提高了炉内火焰高度、降低了炉膛出口氮氧化物的生成量。

2 锅炉水冷壁墙面区域高温腐蚀情况

2.1 高温腐蚀总体趋势

该电厂每年都对锅炉进行一次内部搭平台检查,在2015 年及以前的检查中,都没有发现喷燃器区域水冷壁管存在明显的问题。2016 年结合锅炉检修进行检查时,发现锅炉侧墙燃烧器层区域水冷壁管表面有一层类似焦层的附着物,部分位置已脱落,顺脱落位置可用手轻易地剥掉,没有脱落的区域使用铁件敲打后,也会像焦块一样掉落。

2017 年检查时,侧墙燃烧器区域水冷壁管道的腐蚀已较为严重,其中上层燃烧器层管道减薄后发生爆管,同时锅炉前后墙水冷壁在燃烧器层区域也出现不同的高温腐蚀减薄现象。2018 年,为解决锅炉燃烧器区域水冷壁的高温腐蚀问题,实施了增加贴壁风改造,并对部分腐蚀严重区域的管道进行了更换,但在2019 年检查时,锅炉水冷壁的高温腐蚀区域向上层燃尽风区域和燃烧器下部斜坡面折角区域扩展,且腐蚀速率由原0.7 mm/a 左右提高到部分区域近1.5 mm/a,高温腐蚀的范围和速度都呈上升趋势。见图1、图2。

图1 5#锅炉后水冷壁墙面腐蚀超标需换管范围照片

图2 锅炉后水冷壁墙面腐蚀严重区域(2.8 mm壁厚)

2.2 5#锅炉水冷壁区域高温腐蚀详情

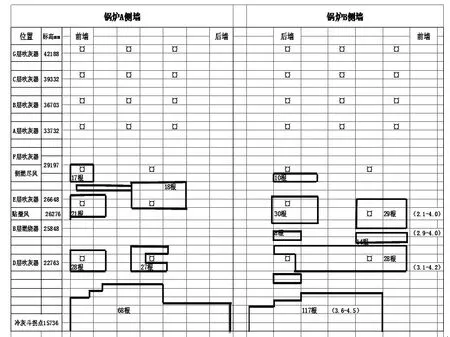

从2020 年对5#锅炉的实际检查数据看,发生水冷壁高温腐蚀的范围已扩展至水冷壁下斜坡面至上层燃尽风的所有区域,减薄严重区域集中在锅炉后墙和两侧墙上,前墙水冷壁的严重减薄区域相对偏少。具体严重减薄区域示意图见图3、图4。

图3 锅炉A/B侧墙水冷壁高温腐蚀严重减薄区域示意图

图4 锅炉前、后墙水冷壁高温腐蚀严重减薄区域示意图

从检查结果看,5#锅炉后墙水冷壁从冷灰斗拐点至上层燃尽风区域整体腐蚀严重,冷灰斗斜坡面上部区域也存在明显腐蚀;A、B 侧墙的腐蚀区域主要集中在燃烧高温区存在结焦的区域,为焦下腐蚀,在靠近后墙的冷灰斗拐点向上部位面积较大,总体B 侧墙较A 侧墙严重;炉前墙的高温腐蚀严重区域相对较少,主要集中于B 层燃烧器至燃尽风高度的两侧角部区域。

3 水冷壁高温腐蚀原因探讨

3.1 高温腐蚀产物分析

为确定锅炉水冷壁区域高温腐蚀形成的主要原因,对5#锅炉高温腐蚀区域水冷壁内壁的表面附着物进行了取样化验,确定其主要产物及含量如表1。

表1 5#炉水冷壁外壁腐蚀产物物相定性、定量 单位:%

从化验结果看,高温腐蚀产物中Fe3O4、FeS、Fe2O3以及复合型硫酸盐等产物的含量较高,可判断两台锅炉的高温腐蚀为硫酸盐和硫化物的复合高温腐蚀。

3.2 硫酸盐和硫化物腐蚀机理分析

硫化物型腐蚀的主要原理:黄铁矿(FeS2)随灰粒和未燃尽煤粉一起冲到管壁上,受热分解出自由原子硫和硫化亚铁。

该型锅炉采用直吹式中速磨煤机,实际运行中煤粉细度R90在30%~70%之间变化,远超根据燃煤类型确定的煤粉细度R90 应控制20%的要求,煤粉细度过粗造成燃烧区的煤粒燃烧不完全,加剧了自由原子[S]的生成。

同时,为延缓回转式空预器的硫酸氰胺堵塞,将锅炉燃烧区的供风量进行了有意控制,使锅炉燃烧区形成了还原性气氛,造成炉内管壁附近存在H2S和SO2,进一步促进了自由原子[S]的生成。

在还原性气氛中,由于缺氧,当管壁温度达350 ℃时,原子硫就会与铁发生反应,形成FeS。

硫化亚铁进行缓慢氧化而生成黑色磁性氧化铁Fe3O4,这一过程使管壁受到腐蚀。

从对水冷壁区域高温腐蚀的检查结果看,该区域靠近看火孔和鳍片存在未焊接漏风缝附近的管道,其腐蚀程度更大,也证明了氧气加剧了硫化亚铁的氧化进程。

硫酸盐型腐蚀主要与燃料中的硫含量有关,燃煤中的硫与氧气反应生产SO3,SO3与燃煤中的碱金属氧化物生成硫酸盐,硫酸盐与Fe2O3、SO3等反应形成复合型硫酸盐,复合硫酸盐在炉内高温环境下分解成硫酸盐,继续与Fe2O3、SO3等反应,形成了水冷壁管腐蚀的恶性循环。

3.3 高温腐蚀运行调整因素探讨

根据锅炉硫化物及硫酸盐型高温腐蚀的生成机理,结合锅炉实际运行过程的参数调整控制,确定与该型锅炉高温腐蚀有关的运行调整原因主要有:

(1)对制粉系统的参数控制不到位,尤其是煤粉细度过大,延长了燃烬时间,为高温腐蚀的发生创造了条件。

(2)将燃烧区的二次风量减小,使燃烧区形成了明显的还原性气氛,促进了硫化氢的生成,加剧了水冷壁高温腐蚀速度。

(3)实施锅炉贴壁风改造后,使二次风进入炉内的喷口增加,但二次风总量没有发生变化,进一步降低了燃烧器二次风喷口的风量,导致燃烧区的缺氧程度更加明显,高温腐蚀速率加快。

3.4 5#锅炉水冷壁区域高温腐蚀严重

(1)从两侧墙冷灰斗拐点区域及后墙冷灰斗拐点至E 燃烧器区域腐蚀严重判断,C 磨单独运行时,其出口一次风粉在靠近炉后冲刷侧墙及后墙,是该区域高温腐蚀比较严重的主要原因。

(2)两侧墙的高温腐蚀严重区域基本为焦下腐蚀,与前后墙最外侧燃烧器火焰的扩散刷墙有关。

(3)从前后墙高温腐蚀的严重程度对比看,后墙腐蚀严重的问题与前墙磨煤机单独运行期间火焰直接冲刷后墙有关,后墙A、E 磨煤机单独运行时,其一次风管长,燃烧器出口的一次风速相对较低,没有冲到前墙。

(4)后墙B 层燃烧器层至燃尽风区域的高温腐蚀,与B层燃烧器层位于燃烧高温区的上层,运行过程中为降低氮氧化物,有意识地将送入炉内燃烧区的氧量进行了控制,属于低氧燃烧,火焰到达B层燃烧器高度时,其缺氧程度更加明显。因此,缺氧型燃烧是造成B层燃烧器区域水冷壁高温腐蚀严重的最主要原因。

4 运行调整及控制实践

2020 年,在对5#、6#锅炉水冷壁高温腐蚀的整体情况进行检查分析后,在燃烧调整方式上确定并实施了以下项目。

(1)调整制粉系统,控制磨煤机出口的煤粉细度在合格范围内,将磨煤机出口的一次风速进行调平并控制在23 m/s 左右,使煤粉进入炉膛后能够在较短时间内完全燃烧,减少炉内冲刷到水冷壁的煤粒浓度,控制自由原子硫的生成量。

(2)转变配风思路,减少燃尽风的供风量,将燃烧器大风箱的二次风压由300 Pa 提高到800 Pa,增加通过燃烧器喷口进入炉内二次风的比例,提高燃烧区的氧量,降低燃烧区的还原性气氛浓度,以控制水冷壁管道向火侧表面的还原性氛围。

(3)增加送入炉内的二次风总量,将总送风量由1 000 t/h 提高到1 120 t/h,合理调配燃烧器喷口、燃尽风喷口和贴壁风喷口的二次风配比,使炉内的燃烧和燃烧区氧量控制更加合理。

(4)根据燃烧区CO 检测数据对旋流燃烧器的中心风及内外二次风进行配比调整,最终将中心风开度调整为30%,内二次风开度调整为35%~45%,外二次风开度调整在60%,使锅炉水冷壁高温区的CO含量明显下降。

(5)为减轻锅炉结焦对水冷壁形成的焦下腐蚀,从设备防护方面入手,对高温腐蚀严重区域的水冷壁管表面进行了纳米陶瓷喷涂,实现隔绝含有腐蚀性气体的烟气与水冷壁管表面的直接接触。

5 取得的效果

(1)锅炉水冷壁区域的结焦情况明显好转,主要表现在:炉膛出口烟气温度由调整前的860 ℃下降到720~750 ℃之间,并长期维持;屏式过热器区域的挂焦明显减少。水冷壁管上的结焦减轻,将延缓锅炉A、B侧水冷壁管表面的高温腐蚀速率。

(2)锅炉脱硝入口烟气中的CO 含量由调整前的约0.1%下降到0.015%,锅炉烟气整体CO 含量的大幅下降,体现了炉内燃烧还原性气氛的明显好转,对防止锅炉水冷壁管的高温腐蚀具有明显效果。

(3)从锅炉水冷壁腐蚀严重区域加装的测点数据分析,水冷壁内壁表面区域高温烟气中的O2含量由0~0.8%提高到1%~7%,CO 含量由调整前的0.2%~1%下降到0.02%~0.05%,水冷壁管内表面烟气中CO 含量的高低直接决定着管壁高温腐蚀的速率,该区域烟气中CO含量的大幅下降,将对防止水冷壁高温腐蚀具有最直接的效果。

6 存在的问题

通过运行控制调整,两台锅炉在防止高温腐蚀方面取得了一定效果,但仍有一些遗留问题还需要进一步研究验证,主要有:

(1)四面水冷壁靠近中间部位的烟气中氧量持续维持在2%以下,通过调整内外二次风的比例及二次风压等方式均没有取得明显效果。

(2)锅炉四角区域烟气中的CO 含量存在不均衡性,含量在0.005%~0.05%之间波动,对该区域水冷壁管的高温腐蚀防范效果还有待进一步验证。