辊底炉自身预热式烧嘴异常分析及处理

孙博

(南京钢铁股份有限公司中板厂,江苏南京 210035)

前言

南钢中板厂2011年新增一条抛丸-热处理生产线,采用无氧化辐射式辊底炉,主要承担正火、中高温回火热处理工作,设计年产量20 万t。此条热处理线已运行4.5年,平均年产量在13万t左右。

热处理炉采用SINMAX4M 自身预热式烧嘴,通过烟气回流与空气换热形成助燃空气预热,燃烧热量通过烟气传递到辐射管,再由辐射管对炉膛进行辐射加热。烧嘴数量共计284 套,在投产调试阶段已由厂家对烧嘴流量进行标定。但由于产能逐渐增加,炉况变化,烧嘴备件逐渐更换等因素,烧嘴原有标定已不适应现有情况,烧嘴故障率增加,达到10%左右。后经过逐年维护经验,总结出烧嘴故障分析及维护的方法。

1 自身预热烧嘴故障情况分析

自身预热式烧嘴结构从外向内分别为铝合金外壳——金属空气导管——陶瓷换热器——风盘——陶瓷燃烧室——点火电极,烧嘴前端为排烟的陶瓷内胆,以上均布置在辐射管内。

烧嘴采用ON/OFF 脉冲控制,由燃控PLC 系统根据当前设定温度,控制各区段烧嘴燃烧时序,发送信号至烧嘴点火变压器,电极打火,烧嘴正常燃烧,由同时可做火焰检测的自身冷却电极反馈电信号回烧嘴控制器,形成完整循环,达到脉冲燃烧目的。

烧嘴燃料采用热值为9 196 kJ/m³左右的高焦混合精制煤气,正常生产时煤气热值较为稳定。由于炉况、产能逐年变化,烧嘴机械、电器部件逐渐老化,烧嘴故障率逐渐增加,主要故障如下。

(1)烧嘴无法点火、无法燃烧

对于此类故障,可分为两种情况。

①烧嘴构件损坏。将烧嘴拆卸后可发现,烧嘴内部陶瓷燃烧室、风盘、陶瓷换热器等易损件烧坏;助燃空气、煤气未能行走预定路线、漏气等无法燃烧。其中陶瓷换热器端头部断掉,经自维护焊接后,手工焊接准确度差,火焰喷孔未对准中心线,造成喷出火焰歪斜,进一步烧坏空气导管、辐射管等,造成更严重故障。

②附属部件运转失灵。对比总结分析烧嘴故障,烧嘴煤气气动阀、空气电磁阀故障率占50%左右,其中主要因素为烧嘴旁高温、环境灰尘等影响,造成电磁线圈失灵、气动阀供气管路漏气等。同时点火电极尖端生锈结瘤或点火变压器损坏无信号等造成无法正常点火。

(2)烧嘴可点着火但不能持续燃烧

①用作火焰检测的点火电极未能正常检测到火焰或电信号未能正常传递,造成点火控制器断电,默认烧嘴故障。造成此情况与电极离着火点过远、电极不洁净有关。同时点火变压器损坏、不正常传送电信号也会造成此情况。

②空燃比不合理。火焰燃烧不充分或空气过量过大,火焰出速不足或出速过快,以及一段时间后空、煤气压力略有变化,便导致烧嘴火焰熄灭。

(3)烧嘴“爆鸣”

空燃比不合适或煤气气动阀门动作异常,电极点火延迟,均会造成一部分煤气通过阀门泄漏至燃烧室内,此时电极打火未成功,与空气充分混合。经系统反复复位后,电极打火成功,直接造成混合气体爆鸣。烧嘴频繁爆鸣同样会造成烧嘴内部陶瓷燃烧室、换热器、风盘等损害,内部部件的损害同样也会形成。“爆鸣”现象在650 ℃以下回火温度出现的尤为频繁。在700 ℃以上时,煤气自燃,未能形成爆鸣条件。

综上所述,空燃比不合理及机械部件的故障构成烧嘴故障的主要因素。同时其它原因也影响着烧嘴的正常燃烧。比如自身冷却电极,冷却用空压气带水含量较高,导致电极无法正常点火;点火电极端部接触不洁、有油污等;电极陶瓷套管裂纹,放电位置不正确等。空气电磁蝶阀关闭不严,助燃空气漏气,持续带走热量,燃烧效率降低,强制开启更多烧嘴,使燃烧条件恶化,部分机械机构无法回位。例如正常生产时(650 ℃左右)发现排烟管道内CO检测达到0.01%左右,可判断有部分煤气,气动阀未正常回位关闭,造成煤气自燃一部分但又未完全燃烧,造成烟气煤气含量上升,以上故障均会造成烧嘴无法点火。

2 烧嘴燃烧参数分析

故障烧嘴需及时进行处理维护,以防止对侧烧嘴长时间燃烧造成辐射管冷热不均变形;同时避免小故障引起“爆鸣”造成设备损坏。但由于烧嘴内部故障不好判断,在不影响正常生产情况下,不确定故障就带温拆卸维护耗时时间长、效率低、且有可能做无用功。

为避免此情况,在烧嘴辅助设备(如气动阀、电磁阀)确认检查无误的情况下,从空燃比入手,分析烧嘴燃烧参数来确定故障因素。

分别在正火、回火正常稳定生产期间,随机对燃烧情况较好的烧嘴(从观察孔进行初步判定,火焰蓝中带黄为宜)排放烟气进行抽烟测量,对其烟气成分进行分析。正常燃烧排放烟气中,含氧值在4%~6.5%、CO 浓度为零较宜,其中含氧标准值为4.8%。针对烟气排放合格的烧嘴分别测其煤气、空气管路压差,综合随机抽取的烧嘴压差数值,算出平均值,作为此段时间稳定生产时空、煤气压差的标准值,根据此标准值对故障烧嘴进行标定。

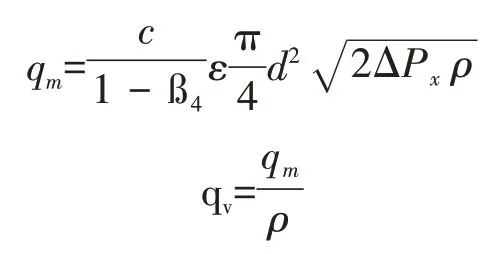

对于压差,也可利用以下公式计算,同时结合煤气:空气=1:1.25为完全燃烧参数综合计算:

式中:c——流量系数;

d——工作条件下节流件的节流孔或喉部直径;

D——工作条件下上游管道内径;

qm——质量流量,kg/s;

qv——体积流量,m³/s;

ß——直径比d/D。

根据现场实际情况,举例测算此座热处理炉烧嘴空燃比参数:煤气流量压差为1.1~1.3 kPa;空气流量压差为3~3.3 kPa。根据以上参数,对故障烧嘴进行空燃比调整及故障判断,起到指导性作用。

3 烧嘴故障处理流程

根据稳定生产预测参数,对故障烧嘴进行故障排查及处理。

(1)从电脑画面中的报警历史记录中查询出报警烧嘴,并记录。

(2)现场检查报警情况。

(3)先检查烧嘴在点火过程中电磁阀是否正常工作,气动球阀是否正常工作;同时观察气动阀是否漏气,气动阀线圈是否正常吸附阀体。若出现异常优先处理。

(4)将电极帽拔下,将电极帽内部及电极接头处清理干净,去油、水、污垢等。

(5)用螺丝刀旋开空气管路测压孔(孔板前为第一孔,孔板后为第二孔),直到螺丝豁口露出,可正常出气时,将压差表2 个橡胶皮管分别接到2 个测压孔上,打开点火按钮,观察压差表数值,重点观察第二孔数值在1.0~1.1 kPa 范围内、第一孔与第二孔差值在3.0~3.3 kPa 范围内为正常。若不在以上范围内,应反复调整空气球阀开度。

其中,若第二孔数值通过反复调整后始终在0.8 kPa 以下,可初步判断烧嘴内换热器、燃烧室损坏,需将烧嘴拆除更换。

(6)用螺丝刀旋开煤气管路测压孔,将压差表2个橡胶皮管分别接到2个测压孔上,打开点火按钮,观察压差表数值,第一孔与第二孔差值在1.1~1.3 kPa范围内为正常。

(7)测量压差并调整正常时,同时通过观察孔观察火焰燃烧情况。

若点火成功,火焰正常燃烧,几秒钟后报故障熄火,可初步判断未检测到火焰,应当更换烧嘴控制器;火焰正常燃烧为蓝中带黄,若火焰偏黄,煤气量过大,火焰偏蓝,风量过大,此时应进行微调;若正常点火,在风盘前端已经产生火焰但立即熄灭,可判断为风量过大造成脱火;若火焰在风盘里侧燃烧,且火焰燃烧无力(火焰发飘),可初步判断煤气量过大或空气量过小;若点火不成功,且以上(1)-(6)步已进行检查确认后,将点火电极拆除检查或更换,同时检查电极陶瓷套管有无裂纹、破损(注意,电极端部与放电点3~5 mm为宜)。

4 结束语

南钢中板厂热处理线承担着重要的热处理生产任务,为保证热处理炉稳定运行,配备了齐全的煤气检测、烟气分析等设备,应用先进设备及多年维护总结,目前烧嘴故障已得到控制,且故障处理时间大大减少。烧嘴故障率由原来的大于10%降低至3%以下。