梅钢2#高炉煤气换热器优化实践

闫磊

(上海梅山钢铁股份有限公司,江苏南京 210039)

前言

热风炉向高炉持续鼓入高温空气,保证高炉燃烧焦炭将铁矿石还原成金属铁,提高风温有助于降焦比、增产量。梅山2#高炉配置3座内燃式热风炉,煤气消耗8 万m3/h,其中高炉煤气约占97%、焦炉煤气约占3%。

煤气换热器广泛应用于各类热风炉,经耐火砖蓄热后约300 ℃烟气进入煤气、空气换热器,对空煤气进行预热,烟气温度降至150 ℃后排入大气。目前常用煤气换热器有管壳式、热管式、板式。梅钢高煤冷凝水pH 值平均5.5、氯离子浓度约600 mg/L且波动较大。考虑耐酸性腐蚀、占地面积等因素,热管式、板式换热器未大范围应用,管式换热器制造简单、寿命长、造价低、阻损小、不需设旁通烟道,仍大量应用于热风炉中。

1 现状

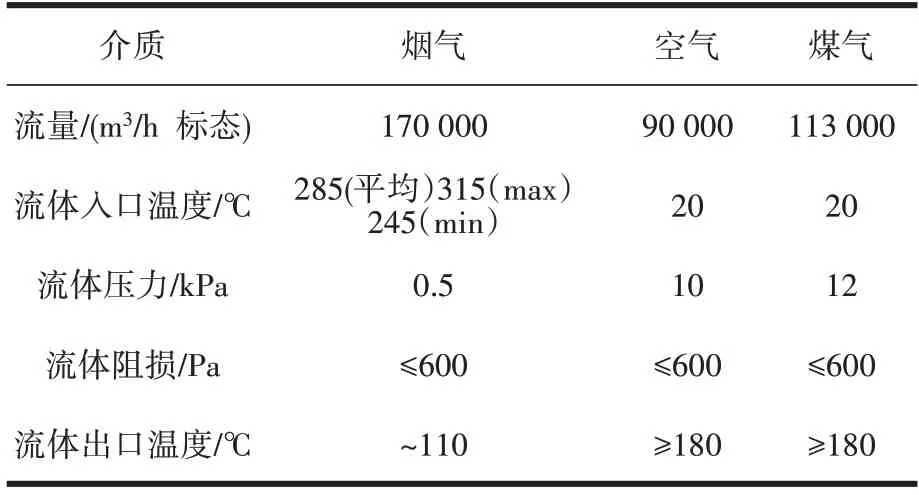

2#高炉热风炉煤气换热器采用管束式结构,2016年3月投入使用,有效提高了热风炉燃烧温度、热风温度,充分回收废热及利用低热值高炉煤气,达到降低高炉能耗、降低焦比、降低生铁成本目的[1]。换热器设计参数见表1。

表1 2#高炉空煤气换热器参数

2020 年9 月2#高炉烟气出口CO 浓度超标,退出煤气换热器发现烟气出口CO 含量恢复正常,判断煤气换热器因腐蚀或开裂造成煤气进入烟气管道内。煤气换热器泄漏若不及时处理,待高炉休风期间热风炉停烧时,极易使煤气富集引起爆炸。加之喷煤制粉系统所用烟气也从热风炉烟囱处抽取,当烟气中CO 达到一定浓度,会造成烟气炉爆炸事故。煤气预热器煤气泄漏严重,存在相当大安全风险。换热器离线,日损失2万元。

2 煤气换热器优化改进

热风炉燃烧高煤低发热值3 200 kJ/m3、水分湿度饱和、含尘5 mg/m3以内。为提高热风炉炉顶温度掺混3%焦煤,其低发热值17 500 kJ/m3、水分湿度饱和、含尘10 mg/m3以内。热风炉燃烧混合煤气参数如下2。

表2 煤气成分均值 单位:%

2.1 煤气预热器

烟气水平流经上一段预热器后,通过集气箱进入下一段预热器再水平流过,煤气自下而上依次流经两段预热器。烟气进口端300 ℃对应煤气出口端180 ℃,烟气出口端温度150 ℃对应煤气进口端温度30 ℃,烟气温度始终高于煤气120 ℃,烟气热量对流传热给换热管,换热管对流传热给管内煤气,实现烟气余热预热煤气。在设备两壳体连接处及设备顶部设置膨胀节[2]。

(1)烟气、煤气参数

烟气17 万m3/h,入口平均温度285 ℃,最高315 ℃,最低245 ℃;煤气流量11.3 万m3/h,入口温度30 ℃。设计煤气预热器耐温380 ℃,最高瞬时耐温450 ℃。预热器本体采用外保温,同时为排出烟气冷凝水,预热器在冷端烟气通道底板设置排水管。

(2)光管管式预热器

煤气含尘量虽有报警,但不能杜绝大量灰尘进入预热器,造成预热器积灰严重。灰尘在扰流子上容易沉积且难清除,预热器长期运行后,气流通道变小甚至堵死。换热器积灰情况见图1所示。

图1 煤气预热积灰情况

为避免换热器积灰,采用光管列管式预热器。要求烟气、煤气侧流体阻损均低于600 Pa,烟气进出口温降135 ℃以上,煤气进出口温升高于150 ℃。煤气预热器按照温度选适宜材质,煤气自下而上依次流经两段预热器,预热器高温段管束采用20#无缝钢管作为传热元件,低温段换热管采用ND 钢。ND 即09CrCuSb 锑钢,是目前国内外最理想的耐硫酸低温露点腐蚀用钢,具有耐氯离子腐蚀的能力,可有效抵御含硫烟气结露点腐蚀。

煤气预热器热介质为烟气,冷介质为燃料煤气。由于煤气易燃易爆,箱体必须保证壳体有足够强度和刚度,且焊缝无任何泄漏,所有箱体焊缝做渗透检查。换热器管壁厚度≥3 mm,煤气预热器低温段管隔板采用ND 钢,其余均采用Q235-B,壳体厚度≥8 mm、管板厚度≥16 mm。

2.2 清灰设计

换热器上下检修空间预留检修人孔,换热器管程连接段留有检修空间并设置人孔,便于离线检修时人工检查清灰。

换热器烟气侧设置声波吹灰器,用压缩空气作为声波能源在谐腔内产生谐振,将压缩空气势能转换为低频声能,通过空气介质传递到相应积灰点,声波对灰渣起到“声致疲劳”的作用,由于声波振荡的反复作用,施加于灰、渣的挤压循环变化的载荷,造成灰、渣的结构因疲劳而破坏,因重力流体冲刷离开附着体表面,达到清灰的作用[3]。根据系统运行衰减情况周期性对换热面进行在线全面清灰,防止粉尘在换热面上堆积,影响换热效果。声波清灰器见图2。

图2 声波清灰器

管外烟气侧设置水冲洗口和排污水口。换热器底部加装排污阀,换热器煤气进口最低点设置冷凝物排水器,出换热器的管道顶部设置放散阀,便于吹扫放散。

2.3 增设CO监测

新增CO 监测4 套,热风炉煤气换热器进、出口CO 监测2 套;煤气换热器烟气进、出口侧CO 监测2套,为监测炉底板煤气泄漏情况提供依据。监测量程选0~0.5%,烟气增设CO 监测可辅助监测热风炉燃烧空燃比是否合适,尽量减少残留煤气,为监测煤气换热器煤气泄漏情况提供依据。

2.4 煤气脱湿

由于高炉煤气含大量机械水,加速煤气管道及设备腐蚀,造成煤气热损增大。水分裹杂灰尘附着换热管翅片,造成严重积灰、灰堵发生,换热效率大幅降低。采用煤气脱湿器脱除煤气水份达到减少煤气进口低温腐蚀产生,提高换热器效率。脱湿器与煤气接触壳体框架及内件材料采用2205 双相不锈钢,2205 合金是由22 %铬,2.5 %钼及4.5 %镍氮合金构成的复式不锈钢。铬、钼及氮的含量使其在氧化性及酸性的溶液中,对点腐蚀及隙腐蚀具有很强的抵抗能力。冲洗管采用聚丙烯PP管不锈蚀、耐磨损、不结垢。设计煤气9.5 万m3/h、最高压力25 kPa,煤气阻力损失300 Pa以下。

(1)脱湿器结构及布置

煤气丝网脱湿器用于高炉煤气中机械水脱除,壳内安装脱水器芯子,芯子包括框架和丝网组件,单个丝网组件包括若干层单层丝网,各丝网组件沿煤气进出方向间隔安装在芯子框架上。丝网脱水器设计流速3.5~5.5 m/s,含有机械水及粉尘的高炉煤气进入丝网脱水器,煤气通过丝网组件,机械水及部分粉尘被连续脱出,从脱水器壳体下方排水口进入地面水封罐。脱水器结构示意见图3。

图3 脱水器结构

脱水器作用于高炉煤气,壳体需保证有足够强度和刚度,出厂前气密性试验保压2 h,压力0.05 MPa,泄漏率每小时不超过1%,所有焊缝必须做渗透检查。脱湿器与煤气预热器布置位置见图4。

图4 煤气脱湿预热流程示意图

脱湿器设一个人孔用于检查积灰,如有积灰可进行人工清灰。脱湿器底部加装排污阀,脱湿器进口最低点设置冷凝物排水器。

(2)脱湿器优点

一方面,多层丝网脱湿器增加了煤气中雾滴、粉尘与丝网碰撞机会,有利于水滴凝成、水份和粉尘捕捉;另一方面,丝网组件中单层丝网层数特殊设置,充分利用煤气流量波动引起丝网振动,达到自动清除丝网上灰、液滴的目的。脱湿器使用年限15 年以上,煤气中机械水脱除率达85%,脱湿器阻力损失300 Pa以下。

2.5 柔性金属搪瓷

为解决煤气及烟气低温腐蚀及焊接区域腐蚀,提高设备性能,延长使用寿命,采用柔性金属搪瓷技术。煤气低温段换热管采用ND 钢+内壁喷涂柔性金属搪瓷,露点温度以下外管壁、管内外侧焊缝区域喷涂柔性金属搪瓷。做到立式列管式煤气换热器使用寿命15 年以上,换热性能五年内减退10%以内。

搪瓷层满足耐化学腐蚀性能。①抗渗透性、抗腐蚀性:为鉴定性能优劣,将搪瓷层组建放入沸水、10%HCl、10%H2SO4、20%NaOH 浸泡7 天、海水浸泡30 天,均无变化,验证搪瓷层具有优良耐水性、耐盐水、耐酸碱侵蚀。②抗垢性:搪瓷层表面光滑度很高,近壁流层薄,垢不能粘附到涂层表面。③导热性:柔性金属搪瓷调制成黑色,其辐射热吸收率高,具有较高的导热系数,接近金属导热范围。图5 展示搪瓷层使用对比情况。

图5 搪瓷层使用对比情

3 结论

梅钢2#高炉热风炉2020 年9 月发现烟气出口CO含量超标,判断煤气换热器泄漏,使用新换热器,采用煤气脱湿器脱除85%以上机械水含量;侧边设置声波清灰器周期性对换热面进行在线全面清灰,防止粉尘在换热面上堆积,影响换热效果;新增CO监测装置4套,提升设备本质安全;采用柔性金属搪瓷技术,解决煤气及烟气低温腐蚀及焊接区域腐蚀。采取上述措施后能保证煤气预热180 ℃以上,换热性能五年内减退10%以内,使用寿命达15年。