淬火方式对压球机辊皮硬度的影响

孙国进,崔效炎,康 恩,郜可坤,郜志文,孙 力

(1.河南工学院,材料科学与工程学院,河南 新乡 453003; 2.河南精诚汽车零部件有限公司,河南 新乡 453000; 3.河南省机械设计研究院有限公司,河南 郑州 450008)

煤粉、合金粉、铁精粉、铝灰粉、矿粉等是冶金行业常用的原料辅料,如果采用粉末状态直接使用,会对环境产生极大的粉尘污染隐患[1-3]。目前主要采用压球机将相应的粉料压成球形或者椭球形,可以减少粉尘污染和便于运输,也可以提高粉体的使用率。辊皮与粉料直接接触,是压球机的关键零件,因此材料的选择和热处理工艺的优化尤为重要。金属粉和冶炼废渣粉,要求辊皮具有较高硬度和耐磨性能,多采用合金钢辊皮,如9Cr2Mo合金钢等[4-5]。煤粉、粘土等细腻粉末,对辊皮材料要求相对较低,可选用65Mn钢[6]。压球机辊皮在与硬质粉体接触成型的过程中,除正常磨损外,表面经常发生材料崩落(又称刷边失效),特别是辊皮两端尤为明显。据不完全统计,因刷边失效而不能使用的辊皮是造成压球机停机、检修的主要因素。个别国产辊皮在安装后,成型粉体仅在10余吨就产生了刷边失效,远小于进口辊皮8000~10000 t的加工能力[7]。如何进一步提高国产辊皮的使用寿命来替代进口产品,已经成为我国压球机生产企业所面临的关键挑战。

热处理技术是提高辊皮使用性能的关键技术,常规单液淬火工艺处理的辊皮,可以得到表面均匀的硬度分布[8];但是辊皮在成型粉体的过程中,表面中间位置和边部位置的受力不均匀,边角位置挤压粉末的过程中处于不对称的受力状态,更容易产生刷边失效[9-11]。此外,单液淬火处理的辊皮还会产生较大的热处理变形。由于压球机的辊皮是成对使用的,热处理后的形变量必然会影响装配精度,最终降低压球机的使用寿命。双液淬火作为处理大型零件的热处理方法[12-15],可以有效降低热处理淬火过程中的组织转变应力、改善冷却条件,已经在传动轴、齿轮上应用,并取得了良好地效果。为提高压球机使用寿命,本文以9Cr2Mo钢辊皮为研究对象,采用双液淬火工艺对辊皮进行热处理,讨论双液淬火工艺参数对辊皮组织和表面硬度的影响,最后统计了双液淬火后辊皮的热处理形变量,为提高9Cr2Mo钢国产辊皮使用寿命提供数据支持。

1 试验材料与方法

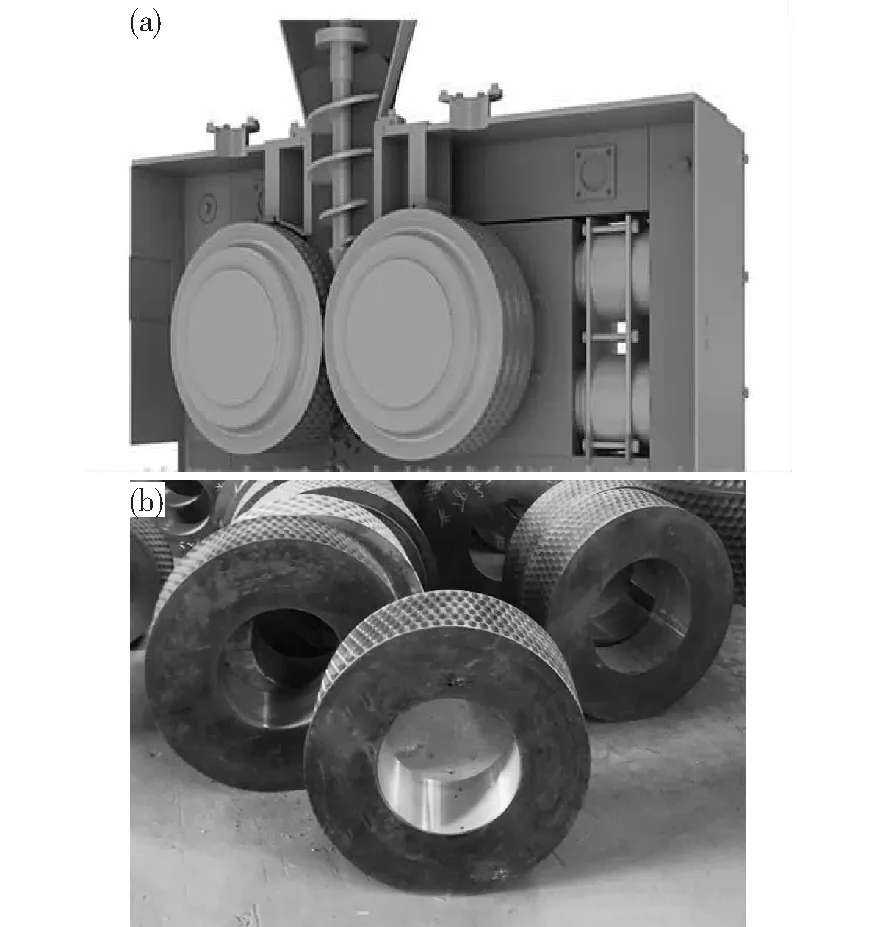

本文研究对象为外径φ750 mm的9Cr2Mo辊皮,压球机和9Cr2Mo钢辊皮如图1所示。9Cr2Mo钢辊皮主要化学成分含量如表1所示。此钢属于Cr合金化高碳合金钢,热处理后Cr元素与C元素形成合金碳化物,从而大幅度提高辊皮表面硬度和耐磨性能。

图1 (a)压球机和(b)9Cr2Mo辊皮Fig.1 (a)twinroller machine and (b)9Cr2Mo roller sheet

表1 9Cr2Mo钢化学成分(质量分数,%) Table 1 Chemical composition of 9Cr2Mo steel(mass fraction,%)

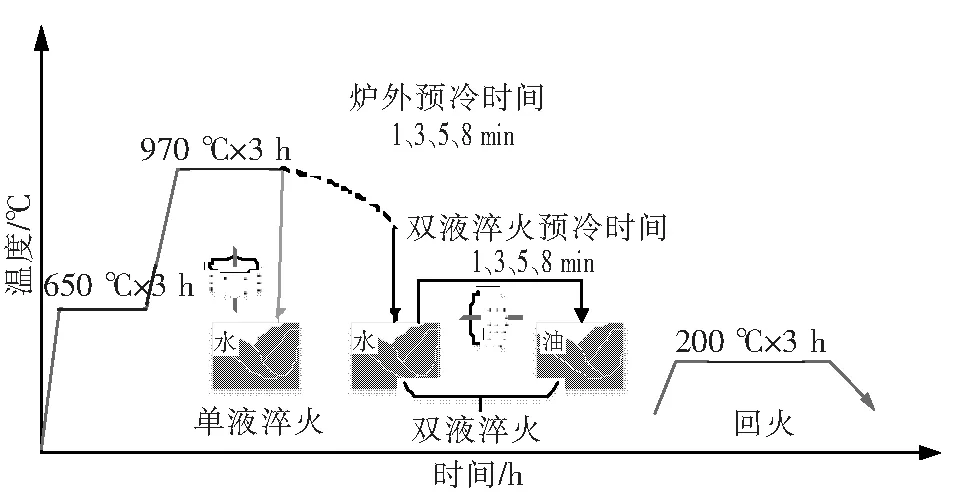

采用RQ-110-9型井式炉进行热处理工艺试验,奥氏化加热工艺为870 ℃保温3 h。奥氏体化后,分别采用淬火油单液淬火和水油双液淬火两种淬火冷却工艺,单淬火入液方式为轴线垂直于液面,双液淬火入液方式为轴线平行于液面。淬火后辊皮回火工艺为200 ℃保温3 h。9Cr2Mo辊皮热处理工艺过程如图2所示。为确定最佳双液淬火冷却工艺,炉外预冷时间分别取1、3、5和8 min,双液淬火预冷时间取1、2、3和5 min;单液淬火无预冷时间,出炉后直接完成淬火冷却。回火后的辊皮,使用便携式硬度计检测表面硬度,采用双目倒置金相显微镜观察表面金相组织。

图2 热处理工艺流程图Fig.2 Schematic of heat treatment processes

2 结果与讨论

2.1 单液淬火对辊皮表面硬度的影响

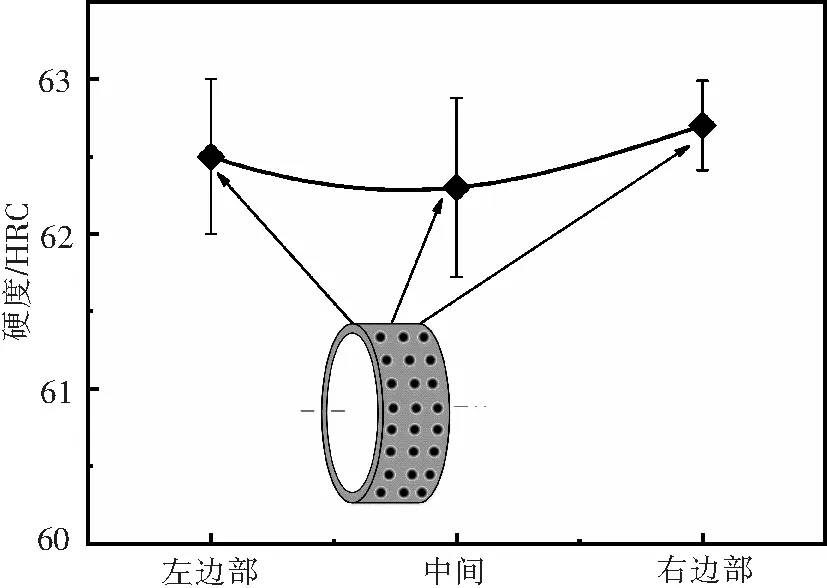

辊皮奥氏体化后采用常规单液淬火工艺处理后,表面硬度分布如图3所示。从图3可以看出,单液淬火、回火处理后,辊皮表面硬度为62~63 HRC,且表面硬度分布均匀。企业使用效果反馈可知,采用常规单液淬火、回火处理后,辊皮失效率较高,尤其是刷边失效达到80%以上。究其原因,作者分析认为单液淬火过程中,辊皮出炉后直接转移到淬火槽中完成淬火,辊皮表面形成了均匀的淬火组织,在回火之后最终形成了均匀的表面硬度分布。

从图3可知,辊皮表面硬度波动在±0.5 HRC。但是单液淬火工艺下所得到表面硬度均匀的辊皮,使用寿命并不高。这是由于辊皮在工作过程中,表面中间位置和边部位置的受力状态不均匀,辊皮表面应力状态不同,则辊皮表面力学性能也随之改变。辊皮中间位置的应力状态近似于三向受压状态,而边部位置的应力状态近似于两向受压、一向受拉。由于辊皮表面靠近两端位置会产生一个拉应力状态,为保证辊皮整体使用寿命,就需适当降低端部位置的硬度,从而提高韧性以改善辊皮整体寿命。

图3 单液淬火表面硬度分布Fig.3 Hardness distribution after single liquid quenching

2.2 双液淬火参数对辊皮表面硬度的影响

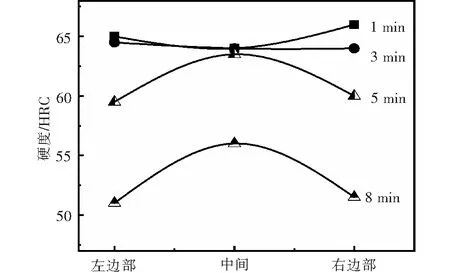

图4为奥氏体化后采用双液淬火工艺,辊皮炉外预冷1、3、5和8 min后表面硬度的变化。从图4可以看出,随着双液淬火炉外预冷时间的变化,在辊皮表面形成了不同的硬度分布。当炉外预冷时间小于3 min时,辊皮表面形成了与单液淬火类似的硬度分布结果,即中间硬度与两端硬度相对一致;当炉外预冷时间增加到5 min时,辊皮表面形成了中间硬度高于两端硬度的梯度分布,且随着炉外预冷时间的增加,辊皮整体硬度呈下降趋势;当预冷时间增加至8 min时,辊皮表面硬度降低至55 HRC。

图4 不同炉外预冷时间下辊皮表面硬度分布Fig.4 Surface hardness distribution under different precooling time

形成上述硬度分布的主要原因是炉外预冷过程中,在空气介质的冷却作用下,发生了贝氏体、珠光体等非马氏体转变。当预冷时间较短时,非马氏体转变数量较小,因此不同位置处的表面硬度没有明显差别;随着炉外预冷时间的增加,炉外预冷时间达到3 min以上时,辊皮两端部位置由于冷却速度高于中间位置表面的冷却速度,非马氏转变的程度加大。在随后的淬火冷却过程中,与两端部位置相比,中间位置将会形成更多的马氏体,最终得到中间硬度高于两端硬度的梯度硬度分布。综合考虑硬度对9Cr2Mo辊皮耐磨性的影响,当表面硬度低于50 HRC时材料表面耐磨性降低,因此选用5 min作为双液淬火炉外预冷时间。

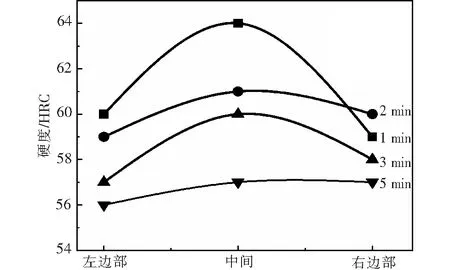

炉外预冷时间为5 min,不同双液淬火预冷时间对辊皮表面硬度的影响如图5所示。从图5可以看出,双液淬火工艺下,辊皮表面形成了预期的梯度硬度分布。随着双液淬火预冷时间的增加,梯度分布趋势减弱。当双液淬火预冷时间小于3 min时,辊皮表面可以得到明显的中间硬度高边部硬度低的梯度硬度分布;随着双液淬火预冷时间的继续增加,当预冷时间超过3 min时,辊皮表面硬度分布逐渐趋于均匀;双液淬火预冷时间为5 min,辊皮表面梯度硬度分布消失。

图5 不同双液淬火预冷时间下辊皮表面硬度分布Fig.5 Surface hardness distribution under different precooling time of dual liquid quenching

由于在预冷过程中,辊皮在自身余热的作用下会产生自回火。随着双液淬火预冷时间的增加,辊皮在自身余热作用下自回火程度也在增加,辊皮表面硬度在保持梯度分布的状态并呈下降趋势。当双液淬火预冷时间增加到5 min时,自回火程度也进一步地增加,最终形成了均匀分布的表面硬度。在相同的辊皮表面硬度前提下,为了形成梯度的硬度分布,建议双液淬火预冷时间控制在1~3 min范围内。

2.3 双液淬火辊皮使用效果分析

分别采用常规单液淬火工艺和双液淬火工艺分批次处理部分辊皮,其中单液淬火方式为轴线垂直于液面淬火;双液淬火方式为轴线平行于液面淬火,炉外预冷时间5 min,双液淬火预冷时间2 min。以压球机成型粉体重量为标准,对比了单液淬火和双液淬火对辊皮使用寿命的影响,统计结果如图6所示。可以看出,采用常规单液淬火工艺处理的辊皮,可成型2000~4000 t粉体,少部分辊皮可成型粉体重量更是在1000 t以下。双液淬火工艺处理的辊皮成型粉体重量一般在9000 t以上,达到进口辊皮的80%,可以用于替代进口辊皮。

图6 辊皮使用寿命统计Fig.6 Service life statistics of 9Cr2Mo roller sheet

采用双液淬火工艺处理后的辊皮,使用寿命得到了明显的改善和提高。这是因为双液淬火处理在辊皮表面形成了中间硬度高、两边硬度低的梯度硬度分布,通过适当降低端部硬度达到提高韧性的效果,降低了辊皮表面边缘位置刷边失效的数量。其次,双液淬火过程中采用了炉外预冷、双液淬火预冷等方法,缓和了淬火过程中的组织转变应力和热应力,辊皮的热处理变形倾向明显降低。

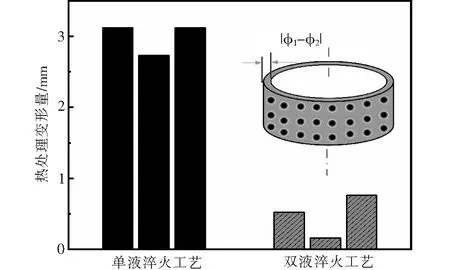

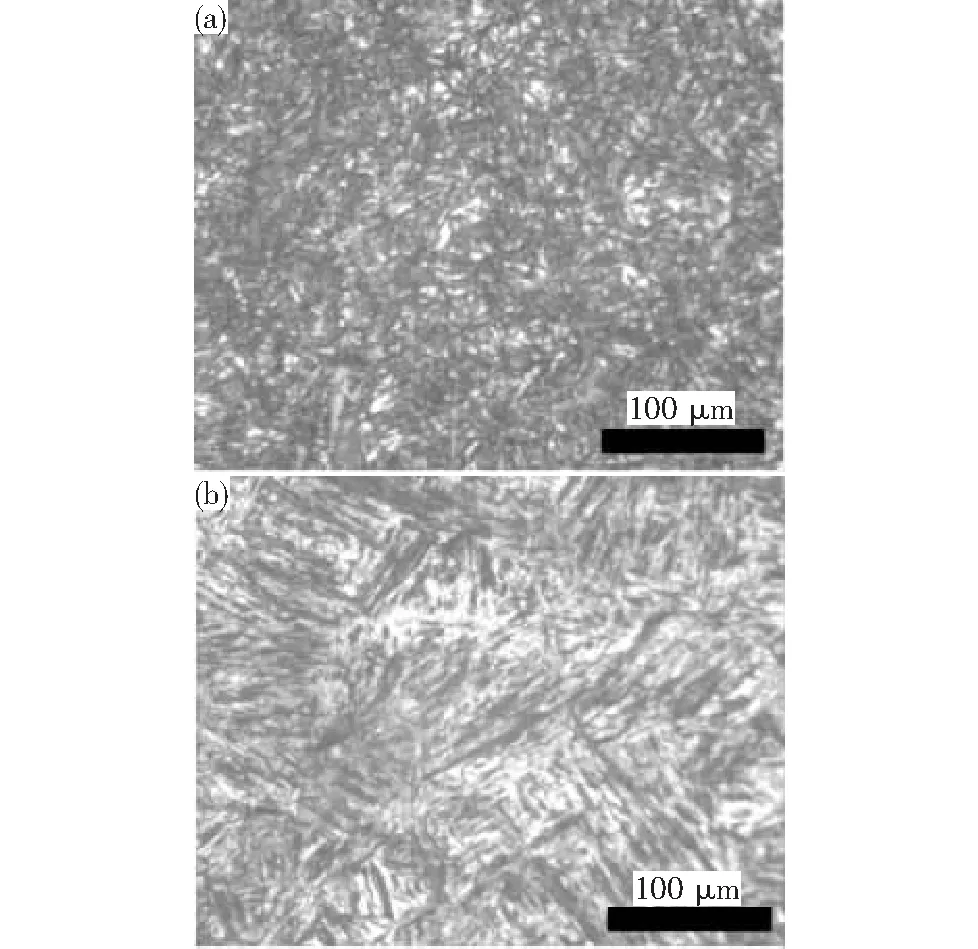

以辊皮内外孔直径差的绝对值(|φ1-φ2|)表征了热处理变形程度,结果如图7所示。可以看出,采用常规单液淬火处理时,辊皮平均锥度变形量高达2~3 mm;而采用双液淬火处理后,辊皮变形量仅为0.5~0.8 mm,热处理变形显著降低。保证了辊皮的装配精度和运行精度,从而提高了压球机的使用寿命。不同淬火方式下辊皮金相组织如图8所示。双液淬火后辊皮表面组织是细小的回火马氏体基体,其中分布有少量贝氏体和残余奥氏体,而且双液淬火后辊皮表面晶粒得到了明显的细化,如图8(a)所示;常规单液淬火后的表面组织由粗大的板条马氏体和少量残余奥氏体组成,如图8(b)所示。对比看出,采用双液淬火工艺处理的辊皮,在表面形成了梯度硬度分布、微观组织细化、热处理变形减小,综合使用寿命得到了显著提高。

图7 不同淬火方式热处理变形对比Fig.7 Comparison of heat treatment deformation under different quenching methods

(a)双液淬火;(b)单液淬火图8 不同淬火方式下辊皮金相组织(a) dual liquid quenching; (b) single liquid quenchingFig.8 Microstructures of roller sheet under different quenching methods

3 结论

以压球机用9Cr2Mo辊皮为研究对象,讨论了双液淬火工艺对辊皮组织和性能的影响,双液淬火可以在辊皮表面形成硬度梯度分布,热处理变形量明显小于常规单液淬火,辊皮整体使用寿命得到明显的提高,使用寿命达到进口件的80%以上。具体研究结论如下:

1)随着双液淬火工艺炉外预冷时间的增加,辊皮整体硬度呈下降趋势,并且在表面形成了中间部位硬度高于端部硬度的硬度梯度分布;

2)随着双液淬火预冷时间的增加,辊皮表面硬度总体呈下降趋势,当预冷时间达到5 min时,辊皮表面所形成的硬度梯度分布消失;

3)确定了9Cr2Mo辊皮双液淬火最佳淬火冷却工艺为:5 min炉外预冷;1~3 min双液淬火预冷。