C/C-SiC复合材料的超声振动铣削工艺研究

徐红霞 王 欢 孙 坤 牛 军 刘 斌

C/C-SiC复合材料的超声振动铣削工艺研究

徐红霞 王 欢 孙 坤 牛 军 刘 斌

(西安航天复合材料研究所,西安 710025)

C/C-SiC复合材料具有高比强、高硬度、耐高温和热稳定性好等优点,已在航空、航天、高速刹车等领域广泛应用,但加工表观质量是限制其应用的重要因素。研究了切削深度p、主轴转速、切削进给量对C/C-SiC复合材料的超声振动铣削表观质量的影响。结果表明:当切削深度p=1~2mm、主轴转速=1000~2000r/min、切削进给量=0.2~0.5mm/r时,C/C-SiC复合材料的超声振动铣削加工效率最高,相应的表观质量也较好,适用于粗加工工序;当切削深度p=0.1~0.5mm、主轴转速=1000~2000r/min、切削进给量<0.2mm/r,则可以获取最佳的表面加工质量,适用于精加工工序。

C/C-SiC;超声振动铣削;切削深度;主轴转速;切削进给量

1 引言

C/C-SiC复合材料具有高强度、高刚度、高温尺寸稳定、高温力学性能好、抗烧蚀、抗热震、耐腐蚀等诸多优点,其结构可设计性尤为突出,可以满足1600℃以下长寿命、2200℃以下有限寿命服役要求,是火箭发动机喷管、航空发动机等关键热端部件或热防护系统、军用/民用飞机刹车片、大型空间反射镜等的理想材料[1~3]。C/C-SiC复合材料的制备工艺特性,决定了必须对其进行二次加工才能满足最终产品或构件的表观质量和精度要求。但是,C/C-SiC复合材料致密到较高密度时,会显示出高硬度、高强度特点,其力学性能还具有各向异性,采用传统的机械加工方法极易出现掉渣、崩边、毛刺、表面裂纹等缺陷,同时也会导致刀具严重磨损和失效,是一种典型既硬又脆的难加工材料[4~7]。随着C/C-SiC复合材料在航空航天等领域应用的推广和深入,对其加工精度、加工表观质量和加工效率等方面提出越来越高的要求[1,2]。因此,亟需寻求一种工艺稳定性好的高效特种加工方法,以解决C/C-SiC复合材料普通机械加工时所出现的加工效率低、加工表观质量差、刀具严重磨损等一系列难题。

超声振动铣削是一种新兴的特种材料加工技术,其原理是利用产生超声振动(振动频率超过每秒16000次的振动波)的工具,带动其所安装刀具对被加工零件进行微小冲击加工,对待加工材料产生微小脆性破坏,通过刀具的可控、有规律的微小振动,从微观上粉碎待加工材料,借助磨料等辅助作用,达到去除材料的作用,具有加工质量好、表面精度高、加工过程平稳,残余应力小等优点[4,5,7~11]。项超等[9]研究了针刺C/SiC复合材料的超声振动磨削工艺,发现材料脆性去除方式为主,采用高速微磨削可以有效提高加工效率和表面加工质量;李仁锁等[10]对氧化铝工程陶瓷材料进行了超声振动车削研究。发现相对于传统车削技术,超声振动车削在提高构件表观质量方面具有显著优势。梁桂强等[12]将超声辅助加工技术应用到高体积分数SiCp/Al复合材料的磨削加工,也证实了其在高效精密加工方面的优势;肖春芳等[13]发现超声振动铣削能够有效提高磨削表观质量,降低粗糙度,但是大振幅和高频振动情况下会导致材料表面损伤增加。目前C/SiC复合材料的超声振动铣削工程化应用方面工艺研究还不够成熟,加工工艺参数对构件表观质量的影响规律研究也不够深入,仍存在较多的加工技术瓶颈[4,5,14,15]。

本文对C/C-SiC复合材料进行了超声振动铣削加工对比试验,研究超声振动铣削工艺三大要素,即切削深度p、主轴转速、切削进给量对加工表观质量的影响规律,探索工程化应用条件下C/C-SiC复合材料的超声振动铣削工艺。

2 实验材料及方法

2.1 试验材料及设备

试验材料为C/C-SiC复合材料,经化学气相渗透致密、浸渍、固化、裂解等工艺方法制备。超声波振动三轴铣削数控机床CKN-200901(超声波振动频率超过每秒16000次的振动,波超声加工电流约为110mA)进行试样加工,表观质量由日本三丰SJ-210便携式表面粗糙度测量仪进行表面粗糙度测量表征。

2.2 超声振动铣削工艺参数

2.2.1 切削深度p

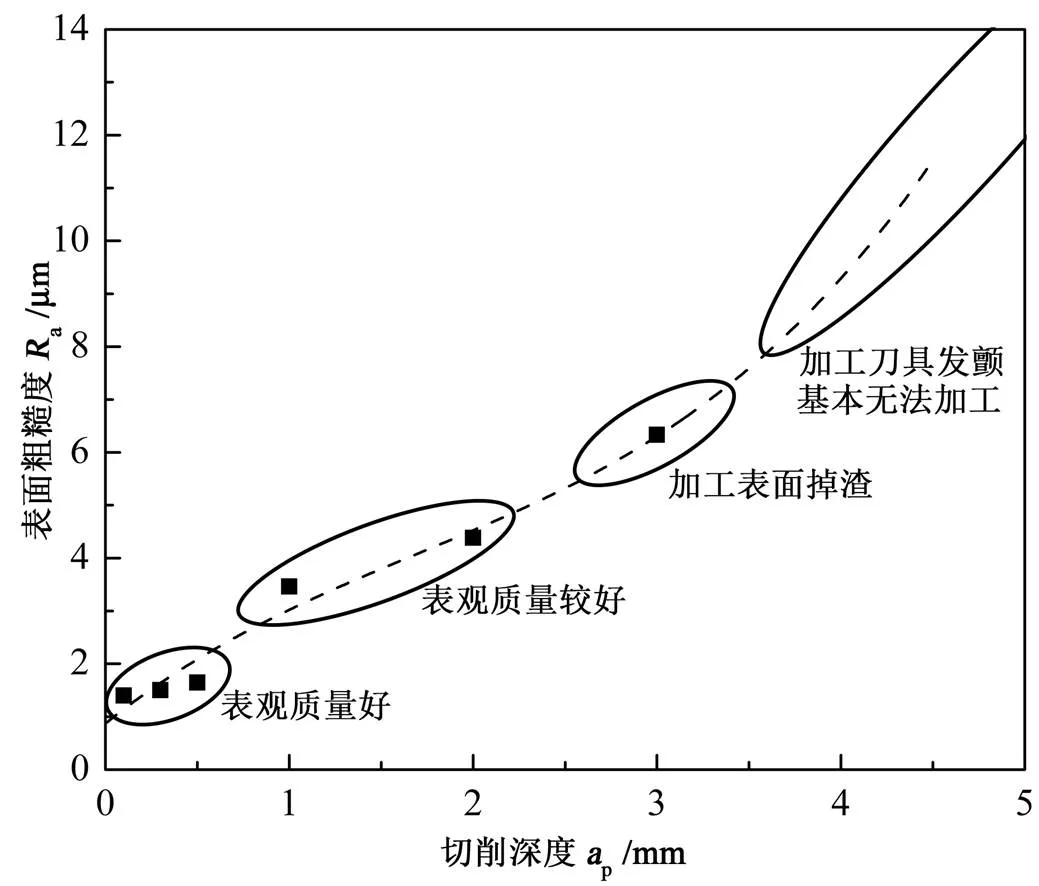

控制主轴转速=1000r/min和切削进给量=100mm/min的条件下,选用不同切削深度,相应表面粗糙度测量结果及表观质量情况见图1。

图1 切削深度ap与加工表观质量关系图(f=0.1mm/r、n=1000r/min)

2.2.2 主轴转速

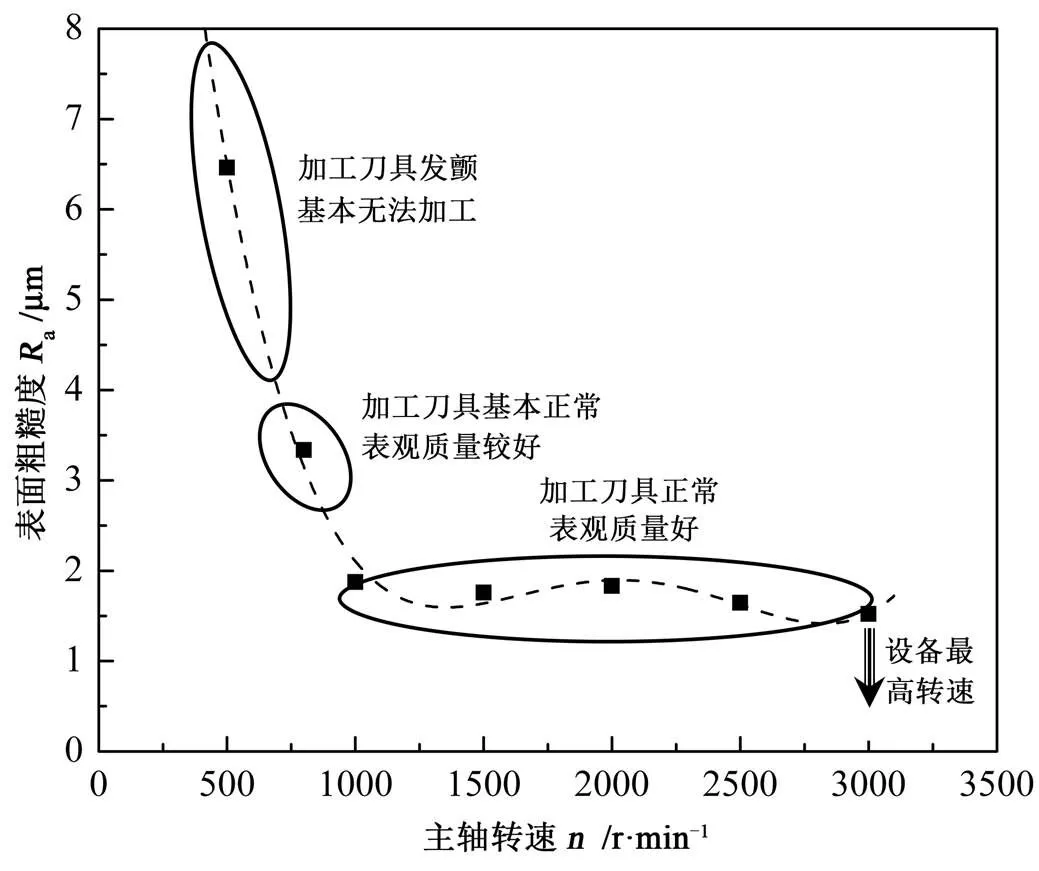

控制切削深度p=0.5mm和切削进给量=100mm/min的条件下,选用不同主轴转速后,相应的表面粗糙度测量结果及表观质量情况见图2。

图2 主轴转速与加工表观质量关系(f=0.1mm/r,ap=0.5mm)

2.2.3 进给量

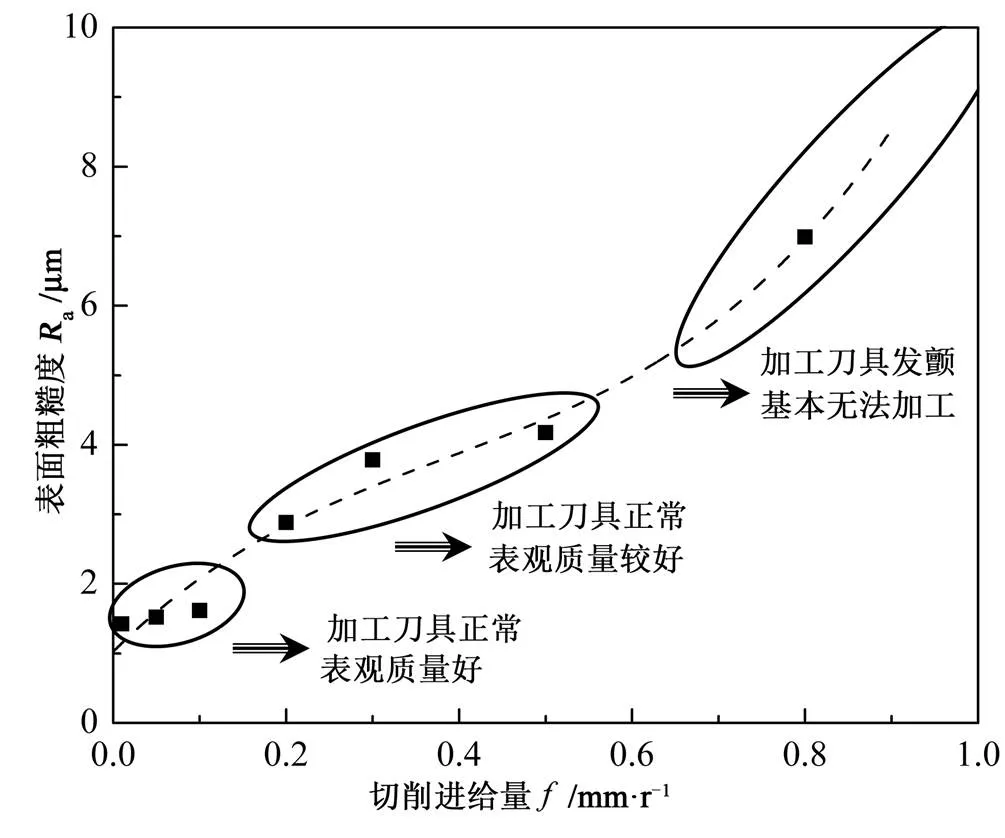

数控系统分别设置恒定切削深度p=0.5㎜和恒定主轴转速=1000r/min条件下,依次设置车削进给量=0.01、0.05、0.1、0.2、0.3、0.5、0.8(单位mm/r)。进给量每次变动都需在试验件100mm行程内进行加工试验,并观察加工过程,同时测量并记录粗糙度,相应表面粗糙度测量结果及表观质量情况见图3。

图3 切削进给量f与加工表观质量关系图(n=1000 r/min,ap=0.5mm)

3 结果与讨论

3.1 切削深度ap对表观质量的影响

图1为C/C-SiC复合材料超声振动铣削主轴转速和进给量恒定时,表面粗糙度与切削深度p变化曲线图。可知,在主轴转速和进给量恒定条件下,C/C-SiC复合材料的表面粗糙与切削深度a之间呈非线性正相关关系,大致可划分以下四个区间:

当切削深度p=0.1~0.5mm时,C/C-SiC复合材料的表面粗糙度变化不大,维持在a=1.5mm左右,加工表观质量好;随着切削深度p增加至1~2mm时,表面粗糙度有一定程度的增加,但仍可获得较好的加工表观质量a<5mm;当切削深度p增大至3mm左右时,开始出现掉渣现象,加工表观质量明显变差;当切削深度p再继续增大时,表面粗糙度增长迅速,加工刀具发颤,材料铣削加工基本无法实现。切削深度p是直接影响材料超声振动铣削加工表观质量与生产效率的重要因素。因此,当C/C-SiC复合材料需要大量去除加工余量、追求生产效率时,可选用超声振动铣削切削深度p=1~2mm,既可保证一定的表观质量和尺寸精度,同时也兼顾了生产效率;要求精加工时,可以将切削深度p控制在0.1~0.5mm范围,保证材料的表观质量。

3.2 主轴转速n对表观质量的影响

图2为C/C-SiC复合材料超声振动铣削切削深度p和进给量恒定时,主轴转速与加工表观质量关系图。可知,C/C-SiC复合材料产生振动铣削表面粗糙度随着主轴转速的增加先快速降低,然后缓慢减小至基本稳定,大致可分成三个区间:

当主轴转速较低(例如≤600r/min)时,超声振动铣削刀具发颤现象明显,基本无法实现正常加工;当主轴转速继续增大至≈800r/min时,加工刀具基本恢复正常,可以获得较好的加工表观质量;当主轴转速增加至1000~3000r/min时,超声振动铣削刀具正常,加工表观质量好,表面粗糙度基本保持稳定a≤2mm。

从生产角度出发,转速越高,效率越高,但结合实际设备的负载情况,主轴速度越快,反而不利于设备的长期稳定使用。因此,C/C-SiC复合材料超声振动铣削主轴转速可以选取在1000~2000r/min。

3.3 切削进给量f对表观质量的影响

图3为C/C-SiC复合材料超声振动铣削主轴转速和切削深度p恒定时,进给量与加工表观质量关系图。由图可知,在主轴转速和切削深度p恒定条件下,C/C-SiC复合材料的表面粗糙与进给量之间呈非线性正相关关系,即随着进给量增大,表面粗糙度增长速率逐渐增大,超过一定范围后,表观质量急剧下降,大致可分为三个区间:

当进给量<0.2mm/r时,表面粗糙度变化不大,维持在a≤1.5mm,加工表观质量很好;随着进给量增加至0.2~0.5mm/r时,表面粗糙度有一定程度的增加,但仍可以获得较好的加工表观质量;当进给量继续增大(例如>0.6mm/r)时,加工刀具发颤现象逐渐加剧,难以对C/C-SiC复合材料进行正常加工。这是由于随着进给量的增加,在进给方向上刀具铣削残留面积会增多,进而导致表面粗糙度值也增大和工件表观质量变差,这与项超[9]、肖春芳[13]等的研究发现类似。通常应在保证工件表面粗糙度的前提下,增加进给量可以获得更高的加工效率。因此,当C/C-SiC复合材料需要快速去除加工余量或追求生产效率时,可选用超声振动铣削进给量=0.2~0.5mm/r;精加工时,则可以将进给量控制在<0.2mm/r,确保可以获得良好的加工表观质量。

3.4 表观质量分析

表面粗糙度随切削深度的增大而增大,随转速的增加而降低,随进给速度增大而增大[17,18]。因此,在加工过程中通常选择合适的工艺参数以达到较好的表观质量及生产效率,且一定的工艺参数对铣削机理、表面缺陷、力学性能造成一定影响。因此,在加工过程中,一方面,提高主轴转速减小进给速度,另一方面,依据上述分析内容将加工过程分为粗加工及精加工,两者均可在保证生产效率的同时获得较好的表观质量。

从切削机理上分析,超声振动切削力越小,表观质量越好。因为陶瓷基复合材料纤维-基体间为弱界面结合,当加工过程中切削力小到不足以产生纤维拉断、界面脱粘、纤维剥离等缺陷时,可以获得较高的表观质量。而超声振动切削力随主轴转速的增大而降低,随切削深度和进给速度的增大而增大,在工程应用中,应选择高转速,小切削深度多次走刀的方式加工。

4 结束语

a. 超声振动铣削三要素切削深度、主轴转速、进给速度直接影响C/C-SiC复合材料表观质量,并且表观质量随切削深度、进给速度的增大而降低,随转速的增加而提高。

b. 粗加工时,选取切削深度p=1~2mm、主轴转速=1000~2000r/min、切削进给量=0.2~0.5mm/r,可以获取最高生产效率和较好的加工表面;

c. 精加工时,选取切削深度p=0.1~0.5mm、主轴转速=1000~2000r/min、切削进给量<0.2mm/r,可以获取最佳加工表观质量。

1 Wang Xiulei, Gao Xiaodong, Zhang Zhenghe, et al. Advances in modifications and high-temperature applications of silicon carbide ceramic matrix composites in aerospace: A focused review [J]. Journal of the European Ceramic Society 2021, 41:4671~4688

2 张立同,成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报,2007,24(2):1~6

3 陆有军,王燕民,吴澜尔. 碳/碳化硅陶瓷基复合材料的研究及应用进展[J]. 材料导报,2010,24(11):14~19

4 An Qinglong, Chen Jie, Ming Weiwei, et al. Machining of SiC ceramic matrix composites: A review [J]. Chinese Journal of Aeronautics, 2021, 34(4): 540~567

5 焦浩文,陈冰,左彬. C/SiC复合材料的制备及加工技术研究进展[J]. 航空材料学报,2021,41(1):19~34

6 王晶,成来飞,刘永胜,等. 碳化硅陶瓷基复合材料加工技术研究进展[J].航空制造技术,2016,15:50~56

7 Mehta K M, Pandey S K, Shaikh V A. Unconventional Machining of ceramic matrix Composites: A review [J]. Materials Today: Proceedings, 2021, doi:https://doi.org/10.1016/j.matpr.2021.01.961

8 张加波,石文天,刘汉良,等. 碳纤维复合材料超声振动铣削[J]. 宇航材料工艺,2014,44(1):122~126

9 项超,陈涛,李红博,等. 超声振动磨削C/SiC复合材料的试验研究[J].航空制造技术,2021,doi:10.16080/j.issn1671-833x.2020.06.000

10 李仁锁,邹爱成,宁晓明.超声振动切削加工机理及切削性能分析[J]. 装备制造技术,2019(7):77~80,90

11 Ding Kai, Fu Yucan, Su Honghua, et al. Experimental studies on drilling tool load and machining quality of C/SiC composites in rotary ultrasonic machining [J]. Journal of Materials Processing Technology, 2014, 214(12): 2900~2907

12 梁桂强. 高体积分数SiCp/Al超声辅助磨削加工工艺特性研究[D]. 长春:吉林大学,2016

13 肖春芳,韩冰. C/SiC复合材料AUAG加工机理及实验研究[J]. 宇航材料工艺,2015,5:52~56

14 李初晔,王海涛,王增新. 铣削加工过程中的材料去除率计算[J]. 工具技术,2016,1:55~60

15 Liang Zhiqiang, Wu Yongbo, Wang Xibin, et al. A new two-dimensional ultrasonic assisted grinding (2D-UAG) method and its fundamental performance in monocrystal silicon machining [J]. International Journal of Machine Tools & Manufacture, 2010, 50(8): 728~736

16 Liang Zhiqiang, Wang Xibin, Wu Yongbo, et al. Experimental study on brittle-ductile transition in elliptical ultrasonic assisted grinding (EUAG) of monocrystal sapphire using single diamond abrasive grain [J]. International Journal of Machine Tools & Manufacture, 2013, 71(8): 41~51

17 Marinescu I D, Hitchiner M, Uhlmann E, et al. Handbook of Machining with Grinding Wheels: CRC Press, 2006

18 马平法,王健健,张健富,等. 硬脆材料旋转超声振动铣削技术的研究现状及展望[J]. 机械工程学报,2017,53(19):3~21

Ultrasonic Vibration Milling of C/C-SiC Composites

Xu Hongxia Wang Huan Sun Kun Niu Jun Liu Bin

(Xi’an Aerospace Composites Research Institute, Xi’an 710025)

C/C-SiC composites have been extensively used in the fields such as aerospace and high speed braking, due to their excellent performances like high specific strength, high hardness, high temperature resistance and good thermal stability. However, the processed surface quality is an important factor limiting their application. Influences of parameters of the ultrasonic vibration milling technology, such as the depth of cuttingp, spindle rotateand the feed rate, on the machined surface quality of C/C-SiC composites were investigated. The results showed that the highest production efficiency together with a relative good surface quality, could be obtained for the C/C-SiC composites at the given parameters: the depth of cuttingp=1~2mm, the spindle rotate=1000~2500r/min, and the feed rate=0.2~0.5mm/r, which was appropriate for rough milling. Meanwhile, the optimum surface quality could be achieved at the given parameters: the depth of cuttingp=0.1~0.5mm, the spindle rotate=1000~2000r/min, and the feed rate<0.2mm/r,which was most suitable for finish machining.

C/C-SiC;ultrasonic vibration machining;cutting depth;spindle rotate;feed rate

TB33、TG51

A

徐红霞(1986),工程师,材料科学与工程专业;研究方向:复合材料加工。

2021-06-11