航天线缆网连接器尾部线束抗扰动工艺试验研究

王羚薇 王玉龙 王 威 张雪莉

设计·工艺

航天线缆网连接器尾部线束抗扰动工艺试验研究

王羚薇 王玉龙 王 威 张雪莉

(中国科学院长春光学精密机械与物理研究所,长春 130033)

针对某项目电缆网中使用频次较高的J14A、J36A连接器,开展了焊接及组装工艺试验研究,包括工艺实验过程、工艺方法、试验准备及实施等。通过对连接器组件施加一定的扰动力,验证连接器焊接及尾罩处理工艺可靠性,从微电阻阻值变化、X光影像、拉脱力测试三方面评估扰动力对焊点的影响,为开展后续电子装联工作提供一定的工艺保障。

高可靠性;电缆网;连接器;抗扰动

1 引言

航天器上有上百台仪器设备、上千根电线电缆,每台仪器设备如同一个神经单元,汇聚着上百条电线电缆,仪器设备之间的电缆网如同神经网络一样星罗棋布、纵横交错[1]。电缆网作为航天器的中枢神经系统,是航天器控制信号传输的关键物理通道,因此,系统对电缆网的可靠性要求很高。

电缆网中的连接器端接位置是电缆网中影响可靠性的薄弱环节,电缆网的电连接器与导线接触区的耐环境能力远不及导线,又是经受环境考核频次较高的部位,而该部位的故障是电缆网失效的主要模式[2]。在电缆网的制作过程中,电连接器尾罩与电缆线束的工艺处理不当会造成焊点受力损伤导致断路,或者由于多余物进入电连接器尾罩内而引发焊点间短路的情况[3]。另外,对于质量较大、线缆较长的电缆网,在线缆网转运和航天器整体发射过程中,应杜绝线束因外界的扰动产生的力传递到连接器的焊接点从而造成的可靠性问题,所以连接器位置的线束可靠性是电缆网制作的一个关键点[4]。

结合实际工程应用,选用了线缆网中有代表性的J14A、J36A连接器开展了焊接及组装工艺试验研究。目的是通过对连接器组件施加一定的扰动力,验证连接器焊接及尾罩处理工艺可靠性,评估扰动力对焊点的影响,确定工艺实施的适宜性,为工程应用提供一定的工艺指导。

2 试验方案

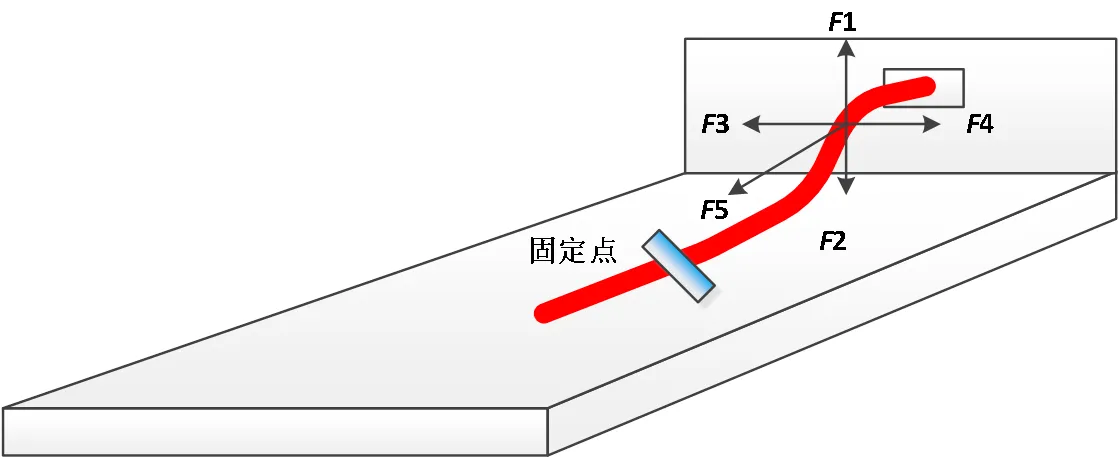

如图1所示是连接器位置线束外来的扰动力的分析图,这种扰动力可能来自振动或结构件自身的应力变形。从图中可以看出,垂直方向的力(1、2)和沿线束方向的力(5)均可通过线束的回弯半径和线束余量释放掉。这种工艺保证条件是:线束回弯半径不小于10倍的线束直径;线束通过热缩带进行缠绕和塑形处理,保证了线束具有一定的刚度,同时也具有一定的柔韧度,确保在1、2、5方向上具有一定的释放空间。因此确定在3和4方向施加扰动力进行疲劳扰动试验,即在水平方向上施加扰动力。

图1 线缆束受力分析图

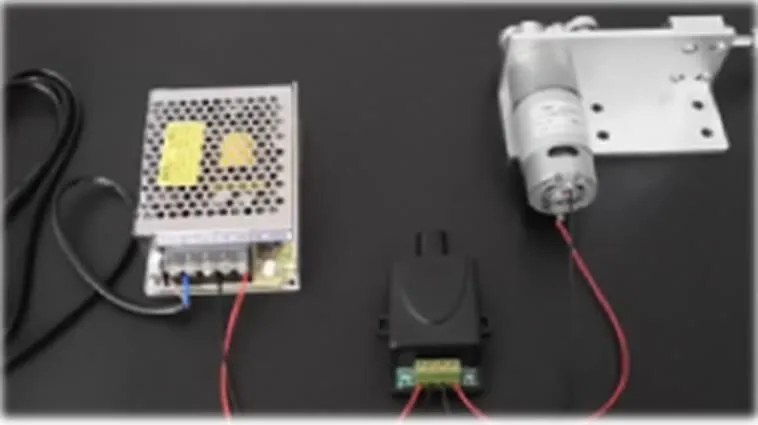

本试验通过往复运动机构对线束施加水平方向的扰动力,验证连接器尾罩处理工艺的可靠性。试验中使用的1套往复运动电机、电源和调速器各一个,如图2所示。

图2 往复运动机构

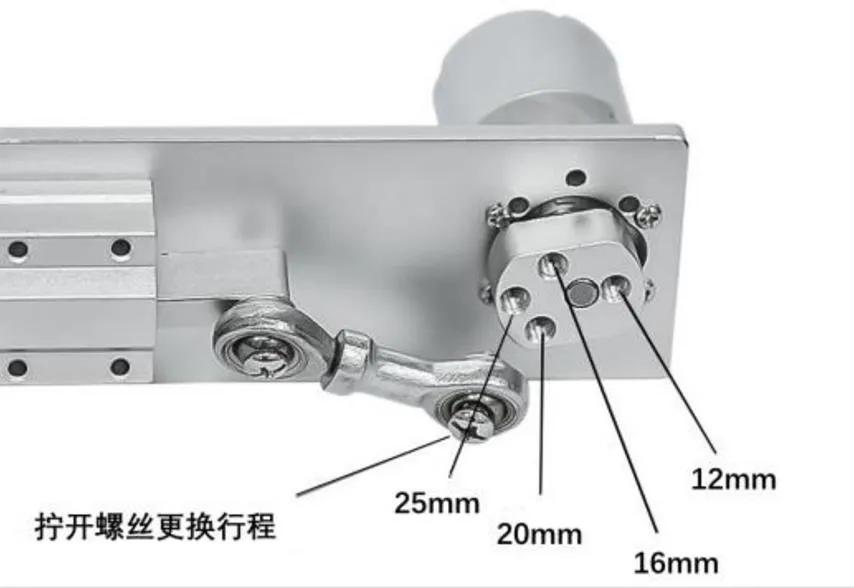

往复电机行程可调节为12mm、16mm、20mm、25mm,见图3,不同的行程对应的扭力也不同,试验中选用的往复电机具体参数为:直流电电压24V,行程25mm,产生的扭力为0.9kg·cm。使用此电机逐一对X1、X2、X3、X4连接器进行扰动试验,每次仅对一个连接器进行扰动试验。

图3 往复电机行程

针对此次扰动试验,设计了专用试验工装,如图4所示。底面板尺寸为600mm×500mm,每个连接器设置了三组线卡固定点,间距为200mm、300mm、400mm。侧面板的尺寸为600mm×150mm,在侧面板上设置了4个连接器安装孔,可安装J14A和J36A两种型号的4个连接器,安装位号定义为X1、X2、X3、X4。

图4 试验工装设计图

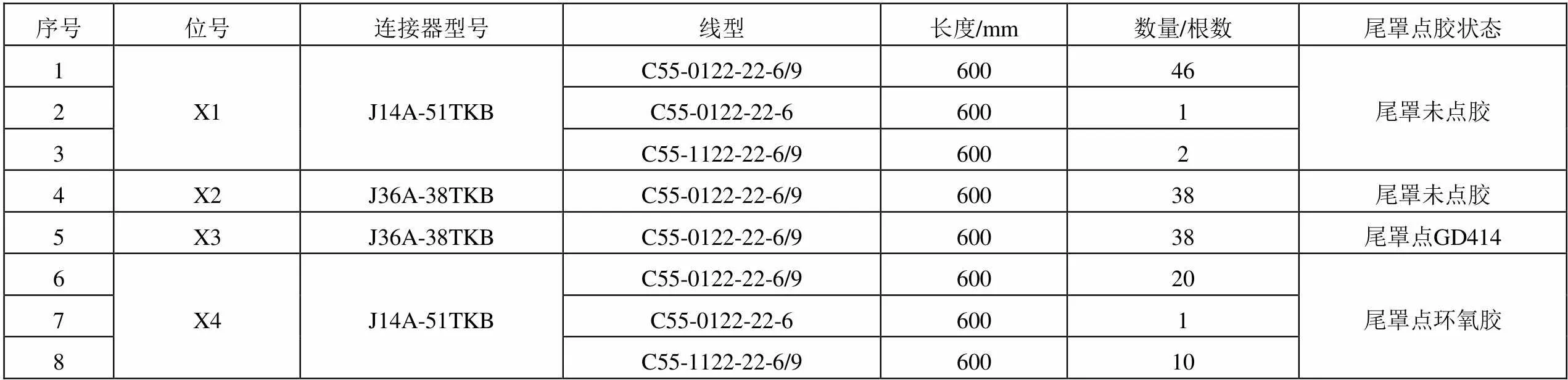

本次扰动试验选用实际工况中使用的J14A、J36A连接器,导线选择C55-0122-22-6/9、C55-1122-22-6/9、C55-0122-22-6三种型号,X1~X4共4组连接器,只对连接器插头进行电装,连接器插座依次固定在工装件上,实验时,连接器插头逐个与插座互连在一起。X1~X4连接器插头的工艺实施流程为:下线、分类后标记线束、处理导线端头、完成连接器单端焊接、X1和X2连接器使用热缩带对线卡位置的线束缠绕并塑形处理,线卡处的热缩带漏出线卡3~10mm。X3连接器在用热缩带对线束防护的基础上点GD414,X4连接器在用热缩带对线束防护的基础上点环氧胶。

压线卡位置线束在常规工艺处理的基础上分别做点GD414硅橡胶、3M-2216环氧胶、不点胶处理。具体的样品准备清单及工艺状态如表1所示。

表1 试验样品准备清单及工艺状态

连接器组件制作工艺实施流程为:下线、分类→线束标记→导线端头处理→连接器焊接→尾罩处理及安装。连接器组件制作后,逐一用往复电机对每个连接器进行5000次的扰动试验,试验后从微电阻阻值变化、X光影像、拉脱力测试三方面评估扰动力对焊点的影响。通过比对扰动前后电阻值的变化,初步判断焊点是否开裂,并从X光影像对每个焊点进一步观察焊点形态是否有变化,最后对线束进行拉脱力测试,比较不同的尾罩处理工序抗拉力值的差异。

3 抗扰动试验实施方法

3.1 试验流程

试验流程为连接器组件制作→试验件安装→电阻测试→扰动试验→开盖检查→拉脱力测试→X-RAY检查→电阻测量。

3.2 工艺实施过程

按照表1规定的线型下线,下线长度控制在(600±5)mm。根据试验规划,共计4组连接器,每组分为头和座,连接器座直接安装在工装上,不需要下线处理,因此只需对连接器头对应的线缆进行下线处理,下线后进行线束分类,线束不套外防护套,使用绑线绑扎,绑扎间距为200~300mm,待用。

下线完成后,使用标签打印机对分组后的线束线缆标记,随后对导线束处理端头、焊接及安装连接器引线。使用热缩带对线卡位置的线束缠绕并塑形处理,确保热缩带形状与线卡形状相当,线卡处的热缩带应漏出线卡3~10mm,按照表1规定的工况,对尾罩处理后的线束根部进行点胶处理(X1、X2不点胶,X3点GD414硅橡胶、X4点3M-2216环氧胶)。点胶时应保证每根线束都有胶,且胶液不得超过线卡压接范围。

3.3 试验件安装

将预先制作好的电连接器组件安装到“L”型试验工装上(工装面板安装连接器座,连接器头去向为带线束的连接器组件),在距离连接器尾罩200mm处将线束固定在骨架上,然后将往复运动电机扰动杆按照图5方向固定在线束角的顶点。

图5 试验件安装图示

每次实验仅安装一个连接器,每个连接器安装到预定工位处,保证实验过程中除连接器状态不同外其他实验因素均相同。

3.4 试验过程

试验前,使用微电阻测试仪对4组电缆组件逐点测量电阻值并记录,然后对X1~X4连接器和线缆进行5000次的扰动试验,往复电机的工作频率是1min做83次往复运动,通过往复电机对每根线缆进行60.2min的水平扰动后,逐点测量电阻值、记录,与扰动试验前的电阻值对比,通过电阻值变化的幅度判断扰动试验对焊点连接可靠性影响的大小。做完扰动力试验后,通过X光观察连接器焊点形态,即扰动试验是否使焊点出现开裂、疲劳等现象。通过X光观察焊点是否存在可靠性问题;再对4根线束分别进行拉脱力测试,在每根电缆的不同位置随机选择6根线进行抗拉力试验,记录拉力值,最后对连接器开盖检查,观察焊点形态。

4 试验结果分析

通过计算机模拟仿真分析,载荷发射过程中,线束的微扰动约在2000次,为验证连接器焊接及尾罩处理工艺可靠性,试验参数翻倍,对线束进行约5000次的扰动,通过结果比对哪种工艺处理方式更可靠。

4.1 微电阻测量

使用微电阻测试仪对线缆束扰动试验(5000次)前后进行了微电阻测试,从前后测量数据对比看,微电阻测量值无明显变化,没有出现阻值阶跃性变化,说明在连接器焊点及线束链路上没有出现线束断路、焊点开裂情况,图6是4种连接器试验前后各点微电阻分布图。从图中分析认为,微电阻数量在试验前后基本能够拟合,没有大的数据突变。

图6 四种连接器扰动前后微电阻雷达分布图

4.2 焊点的X光影像

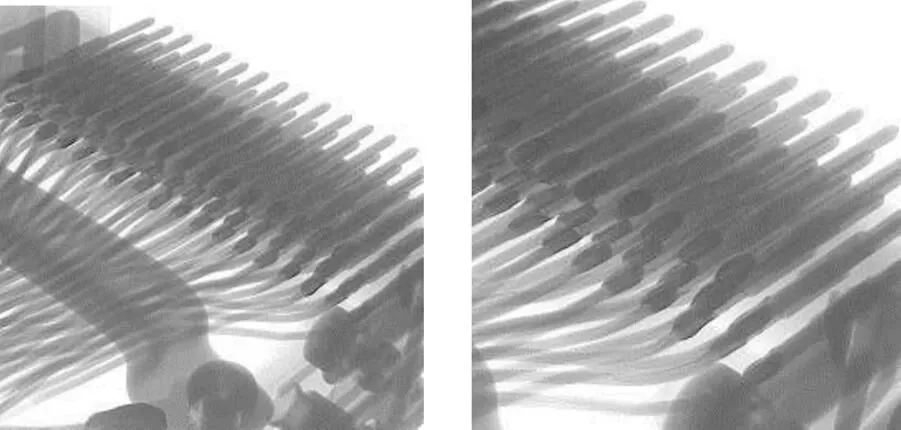

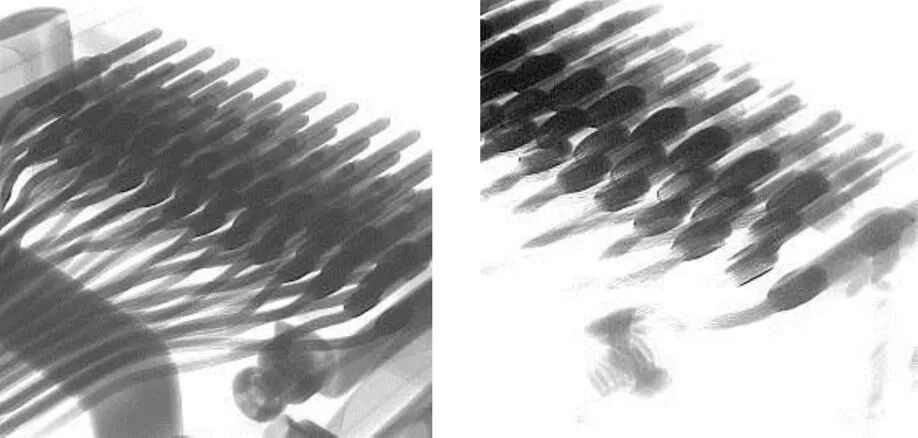

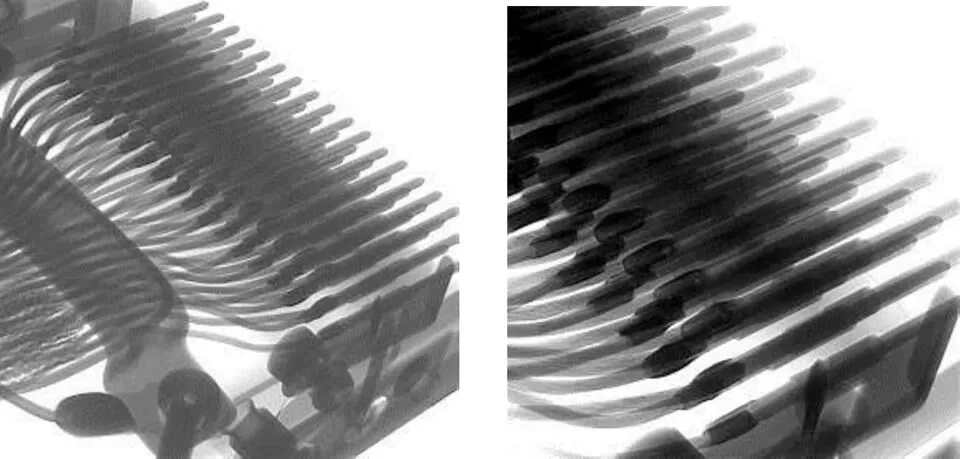

在对4个连接器各自进行扰动5000次扰动试验后,对焊点在X-RAY条件下检查,引线与焊杯对位良好,所有线芯均插入了焊杯底部,焊锡量饱满,没有焊点开裂、导线断开等开路现象,如图7~图10所示。

图7 X1连接器X-RAY影像

图8 X2连接器X-RAY影像

图9 X3连接器X-RAY影像

图10 X4连接器X-RAY影像

4.3 拉脱力测试

4.3.1 X1连接器拉脱力测试结果

对4种工况的连接器进行拉脱力测试(X1尾罩填充热缩带、X2尾罩填充热缩带、X3尾罩填充热缩带+GD414硅橡胶、X4尾罩填充热缩带+3M-2216环氧胶),采用设备型号为PT-20的拉脱力测试仪,拉伸速度设定为25mm/min,随机抽取6根线进行拉力测试,评估线束尾罩处理工艺对抗拉力的影响。分析如下:

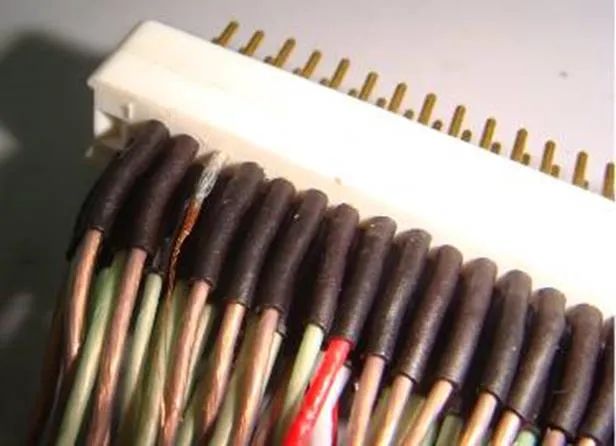

表2是X1连接器拉力测试结果。其中,3号、18号、37号导线从连接器尾罩内侧断裂,14号、16号、20号导线从连接器尾罩外侧断裂,均值53.17N。经开盖观察发现,如图11所示,焊点良好未发现存在疲劳现象,拉断表象为抽断,没有在焊杯根部断裂。导线存在内外侧均有断裂的现象,说明扰动的应力经连接器尾罩已经对连接器线卡内部的线束有了一定的影响,但应力未对焊点造成影响。

表2 X1连接器拉脱力测试结果

图11 X1连接器3号导线焊点检查

4.3.2 X2连接器拉脱力测试结果

表3是X2连接器拉脱力测试结果。X2连接器型号是J36A-38,使用的是22#双绞线,连接器尾夹使用热缩带填充。对X2连接器线束随机抽取6根线进行拉力测试,均值为85N,其中,2号、24号导线从连接器尾夹外侧断裂,7号、8号、18号、19导线从连接器尾夹里侧断裂,8号、18号、19号导线出现了针被抽出的现象,观察焊点,在内侧拉断处均未在焊点位置,均为抽断,说明扰动试验未造成焊杯根部线束疲劳。试验中出现的抽针现象与连接器本身结构有关,但也说明存在外界干扰应力传递现象,但未对焊点造成影响。

表3 X2连接器拉脱力测试结果

4.3.3 X3连接器拉脱力测试结果

表4是X3连接器拉力测试结果,X3型号是J36A-38,使用22#双绞线,连接器尾罩在使用热缩带填充的基础上点GD414胶。对X3连接器线束随机抽取6根线进行拉力测试,均值为84N,如图12所示,2#、6#、21#、25#从尾罩里侧拉断,12#、15#从外侧拉断。开盖后目视检查,焊点未发现疲劳,拉断处均未在焊杯位置,说明扰动力未造成焊杯位置线束疲劳。同时尾罩加入硅橡胶后,拉力值有增强的效果。

表4 X3连接器拉脱力测试结果

图12 X3连接器开盖后检查

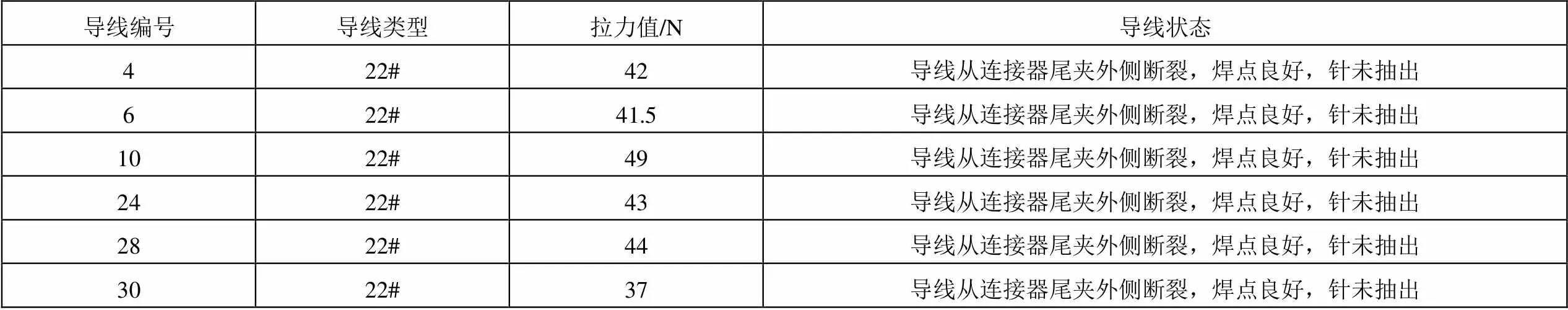

4.3.4 X4连接器拉脱力测试结果

表5是X4连接器拉脱力测试结果,X4连接器型号是J14A-51,使用了22#双绞屏蔽线和22#双绞线,连接器尾罩在使用热缩带填充的基础上点3M-2216环氧胶。随机抽取6根导线进行抗拉力测试,均值为91.42N,所有导线均在连接器外侧被拉断,开盖检查发现焊点均良好,针未被抽出。试验结果表明添加3M-2216环氧胶后,抗拉力值有明显的提高,且线束均在连接器外侧被拉断,证明外界的扰动力未传递到连接器内,未对焊点产生干扰。

表5 X4连接器拉脱力测试结果

5 结束语

针对某项目电缆网中使用频次较高的J14A、J36A连接器,开展了焊接及组装工艺试验研究,通过在水平方向施加扰动力进行疲劳扰动试验后,在X光下观察焊点,4根试验线缆的焊点均未出现焊点开裂、导线断裂等开路现象,经拉脱力测试证明,外界因扰动产生的力没有造成焊点开裂,尾罩内部拉断线束均未在焊杯位置,可以将连接器尾罩的处理工艺应用到线缆网的实际制作中。为提高连接器尾部线束的抗扰动性,可添加GD414硅橡胶和3M-2216环氧胶,环氧胶对尾部线束加固作用强于GD414硅橡胶,但环氧胶的实施工艺不利于返修,可根据项目实际工况选择。

1 邢焰,王向轲. 航天器材料[M]. 北京:北京理工大学出版社,2018. 5

2 柴红珍,靳志军,艾士娟,等. 电缆网制作工艺及质量改进[J]. 设备管理与维修,2019(13):67~68

3 黄鹏,张云龙,张伟平,等. 一种有限空间内活动线缆的布线工艺[J]. 电子工艺技术,2015,36(3):158~162

4 田景玉,穆希鹏,王玉龙,等. 有限空间内活动线束连接器尾夹实施工艺[J]. 航天制造技术,2020(2):5~7

Experimental Study on Anti-disturbance Technology of Tail Harness of Aerospace Cable Network Connector

Wang Lingwei Wang Yulong Wang Wei Zhang Xueli

(Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of sciences, Changchun 130033)

In this paper, the welding and assembly process test research on the J14A and J36A connectors that are frequently used in the cable network of a project is carried out, including process test process, process method, test preparation and implementation, etc. By applying a certain disturbance force to the connector components, the reliability of the connector welding and tail cover treatment process is verified, and the influence of the disturbance force on the solder joints is evaluated from the three aspects of micro-resistance resistance change, X-ray image, and pull-off force test. Follow-up electronic assembly work provides a certain process guarantee.

high reliability;cable network;connector;anti-disturbance

TN605

A

国防预研基金(O5001SA050)。

王羚薇(1992),助理研究员,计算机应用技术专业;研究方向:军工/航天产品电装可靠性研究。

2021-06-18