基于COF区弯折的柔性屏金属层应力影响因素分析

郑宏兵, 汪 洋, 王 宁, 尹红军, 龚增超, 梁 钊, 曾 木, 郝 显, 韩 强

(绵阳京东方光电科技有限公司,四川 绵阳 621000)

1 引 言

OLED(Organic Light-Emitting Diode)具有轻薄、柔性、低能耗、高解析度、响应速度快等优异性能,随着显示技术的发展,成为了新一代显示面板[1-4]。当前,柔性OLED屏幕已全面向商业化的方向发展,屏占比更高的全面屏在未来几年内必将是高端手机的标配[5]。将面板COF(Chip on Film)的连接区域向后弯折是提高屏占比的主要方式之一,COF连接区域附近相关结构贴附偏移和路径的变化导致在弯折过程中和可靠性(只考虑温度影响)试验时易发生金属层断裂的问题,致使屏幕出现无显、异显现象,影响屏幕的显示效果及使用。因此,合理的弯折路径和弯折区相关结构设计以及偏移范围管控,可在一定程度上降低金属层产生断裂的可能性,进而提高良品率。

张博等人[6]利用有限元对金属走线中裂纹的扩展机理以及抑制裂纹扩展的方法进行了研究。邓亮等人[7]对柔性 AMOLED中不同柔性衬底材料和金属走线的可靠性以及弯曲过程中电性的可靠性进行了分析。Kim等人[8]通过对沉积在不同表面的金属走线进行了机械弯折实验,发现金属走线沉积在有沟壕的PI表面比沉积在平面时具有更高的粘附性,因此其金属走线的弯折性能也有提升。目前,通过仿真手段对COF区弯折相关结构设计、贴附偏移误差管控以及弯折路径变化对柔性屏金属层应力影响的系统研究甚少。通过实验方法来优化COF区弯折相关结构与弯折路径以及确定贴附偏移误差管控范围,其设计过程繁琐,验证成本高昂,验证周期较长,效率低下。本文通过数值模拟的方式,对弯折区相关堆叠结构和贴附偏移对金属层在弯折过程中应力的影响进行了研究,同时分析了严苛温度下金属层的可靠性,为弯折区相关堆叠结构设计和贴附偏移误差管控范围以及弯折路径优化提供了参考依据。

2 弯折过程

2.1 几何模型

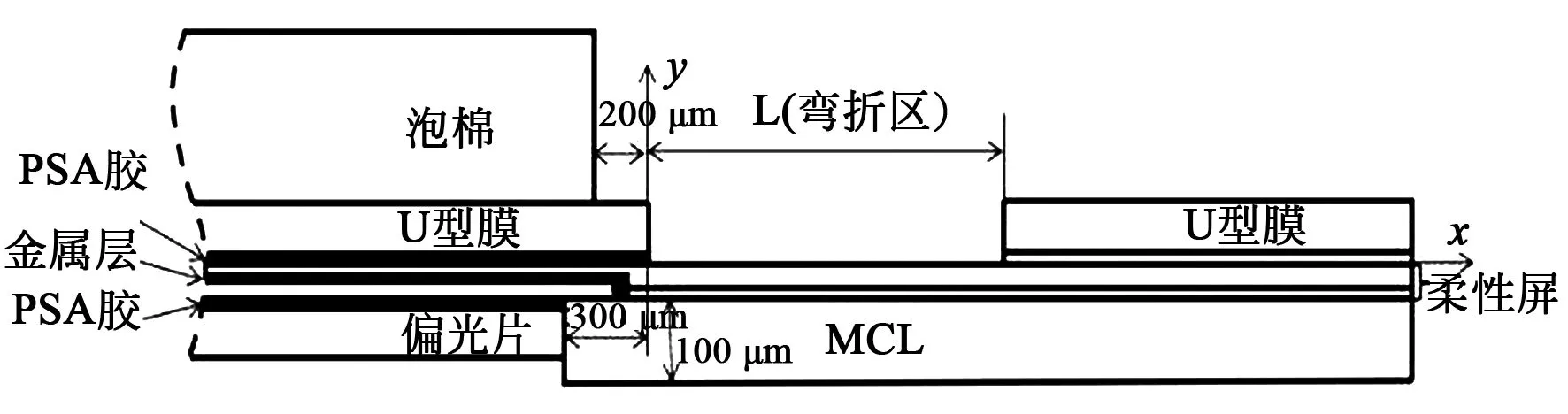

COF区及弯折相关结构的几何模型示意图如图1所示。柔性OLED屏幕由多层结构组成,主要为有机层、无机层和金属层等。柔性屏通过压敏胶(Pressure Sensitive Adhesive,PSA)与U型膜粘贴在一起。U型膜上粘贴一层泡棉(Foam),起到弯折后与U型膜粘贴的作用,使弯折区保持成弧状态。柔性屏另一侧利用PSA与偏光片粘在一起。弯折区域通过金属包覆层(MCL)进行保护。

如图1所示,在U型膜一端建立坐标系,坐标系y轴距偏光片的距离为恒定值300 μm,x轴与柔性屏上表面重合,坐标系不随U型膜移动。L为弯折区域的宽度,受空间的限制和设计的要求,弯折区域的宽度为恒定值。泡棉端面距U型膜端面的初始距离为200 μm,即泡棉端面距坐标原点的初始距离。MCL的初始厚度为100 μm。

图1 COF区及弯折相关结构的几何模型示意Fig.1 Geometric model diagram of COF region and bending related structure

2.2 弯折路径

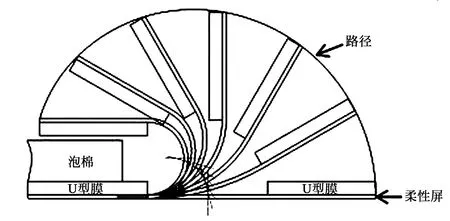

弯折过程如图2所示。在COF区弯折的过程中,OLED柔性屏带泡棉的一侧固定在平台上,另一侧进行弯折,并与泡棉粘贴在一起,使弯折区保持弧形状态。在弯折过程中,为了保证柔性屏上的弯折应力在弯折区均匀分布,同时防止弯折过程中应力在弯折区两端(根部),则在不同弯折角度均以弯折区中心轴为对称轴进行弯折,即任意角度时弯折区均处于对称弯折状态,该弯折过程形成的轨迹为弯折路径。

图2 弯折过程示意图Fig.2 Bending process diagram

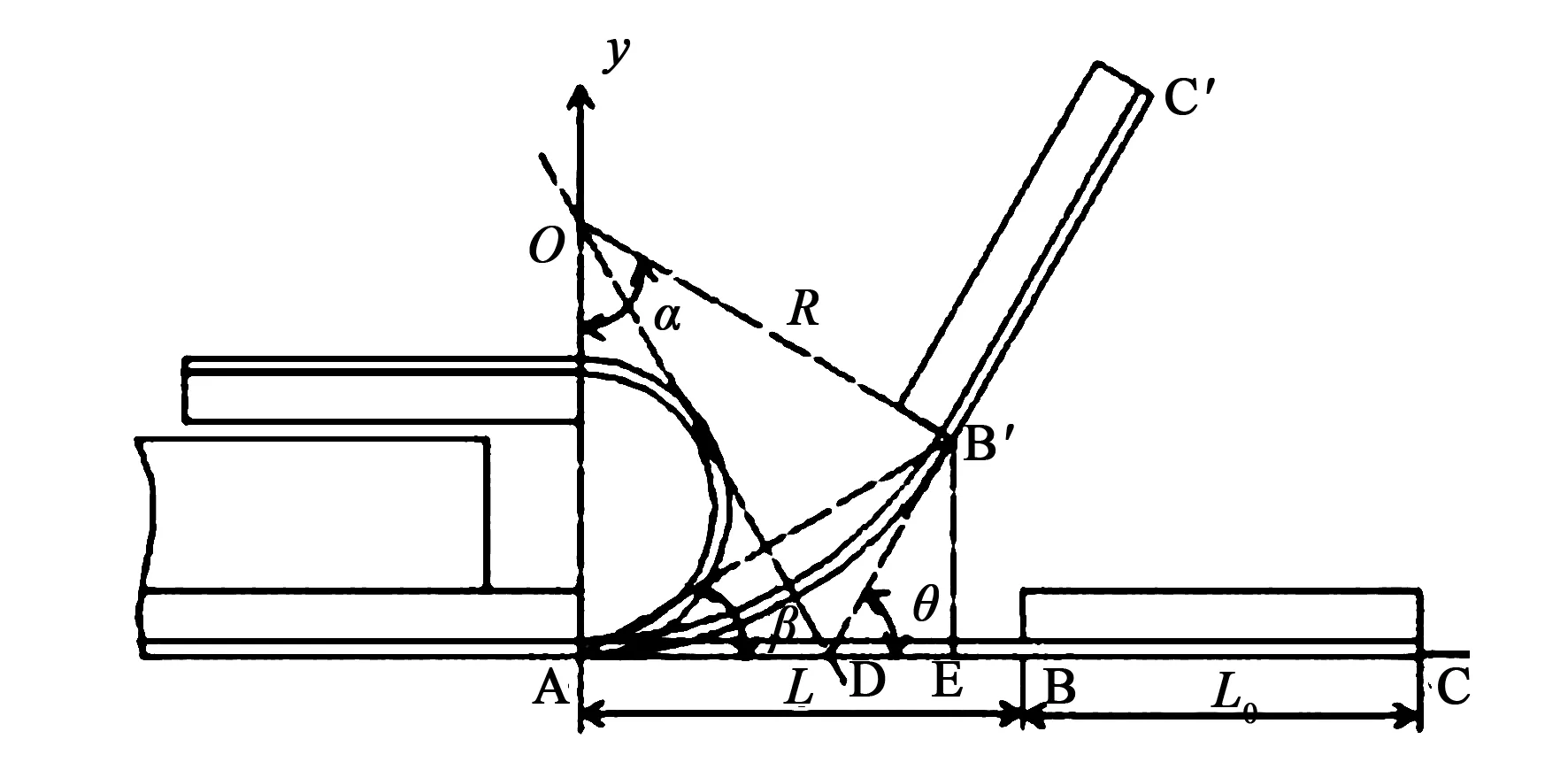

图3给出了弯折θ角度后弯折区的几何关系。AB为弯折区域,长度为L。BC为弯折吸附平台,长度为L0,C点的弯折轨迹为弯折路径。

图3 弯折过程几何关系Fig.3 Geometric relationship of bending process

(1)

(2)

C的轨迹为:

(3)

3 结果与讨论

3.1 有限元模型

本文采用有限元方法,将COF弯折区几何模型简化为二维平面模型,主要分析COF弯折区二维平面的弯折过程和可靠性时金属层的应力问题。偏光片和柔性屏的大部分不参与弯折,只建立与弯折相关部分模型。分析模型采用四面体网格进行划分,网格尺寸为0.005 mm。图4为 COF区及弯折相关结构的有限元网格模型。金属层弹性模量为330 GPa,热膨胀系数为3×10-5C-1;MCL胶材可认为是一种不可压缩材料,其在弯折过程中的非线性弹性行为可用超弹性来描述。Mooney-Rivlin、Ogden、Van der Waals、Yeoh等为超弹性本构模型的多种形式[9]。整个弯折过程为单轴受力,且单轴拉伸实验数据和Mooney-Rivlin模型啮合结果较好,本文采用经典的Mooney-Rivlin模型。

在有限元计算时,将图4中偏光片底部(与玻璃粘贴部分)在x和y方向分别固定约束,泡棉、U型膜、柔性屏和偏光片等左侧端面在方向固定约束。以图1中坐标系为参考,将公式(3)中C点的轨迹作为弯折初始路径,利用该路径进行弯折的有限元计算。弯折完成后,要对其进行严苛温度和湿度下的可靠性验证,验证通过后才能进行项目的量产,本文所述可靠性分析为仅考虑弯折后在85 ℃温度下对金属层应力的影响。仿真结果中,每个影响因素下,均以其可靠性结果最大值为基准,对金属层应力幅值结果进行归一化处理。

3.2 U型膜对金属层的影响

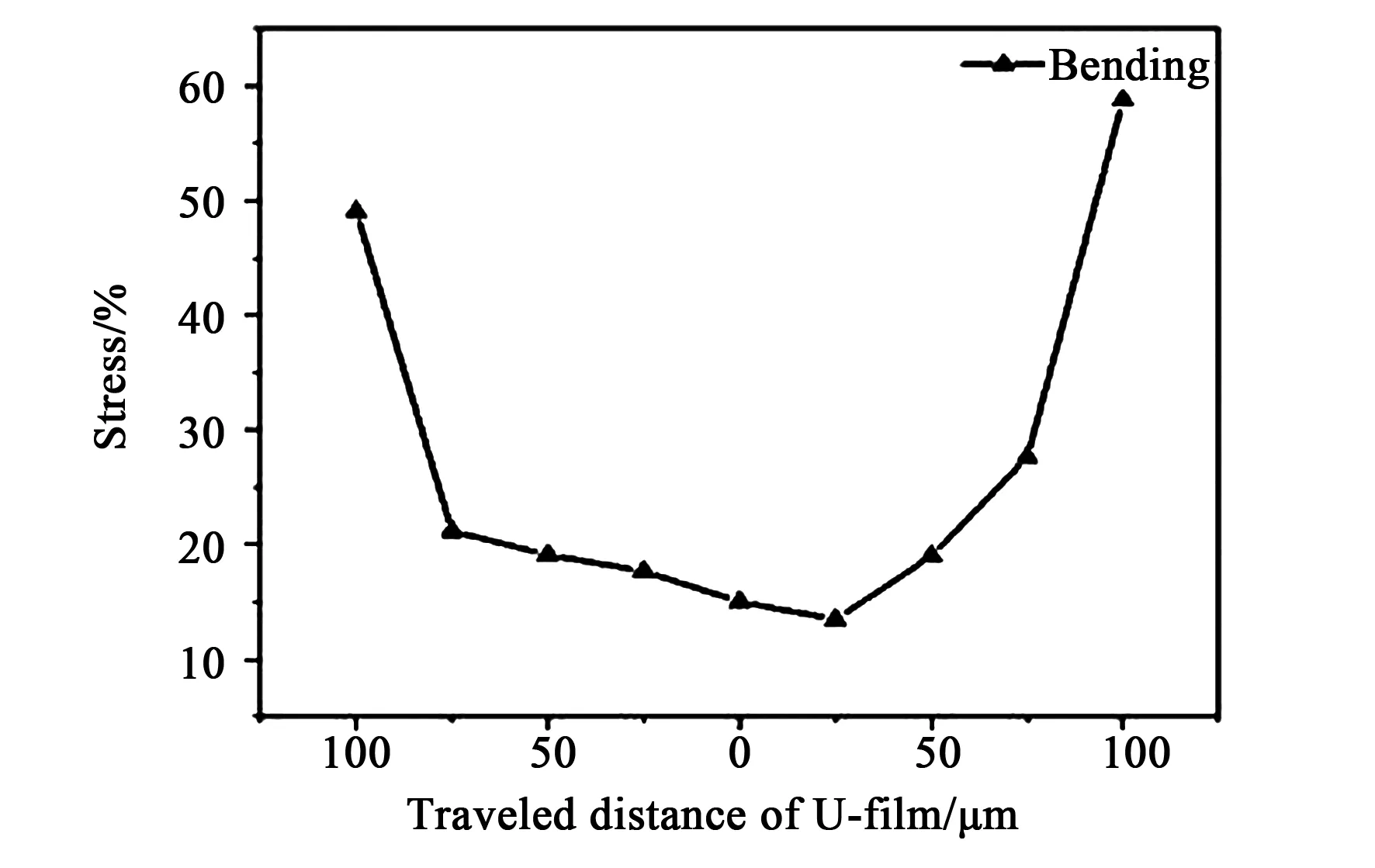

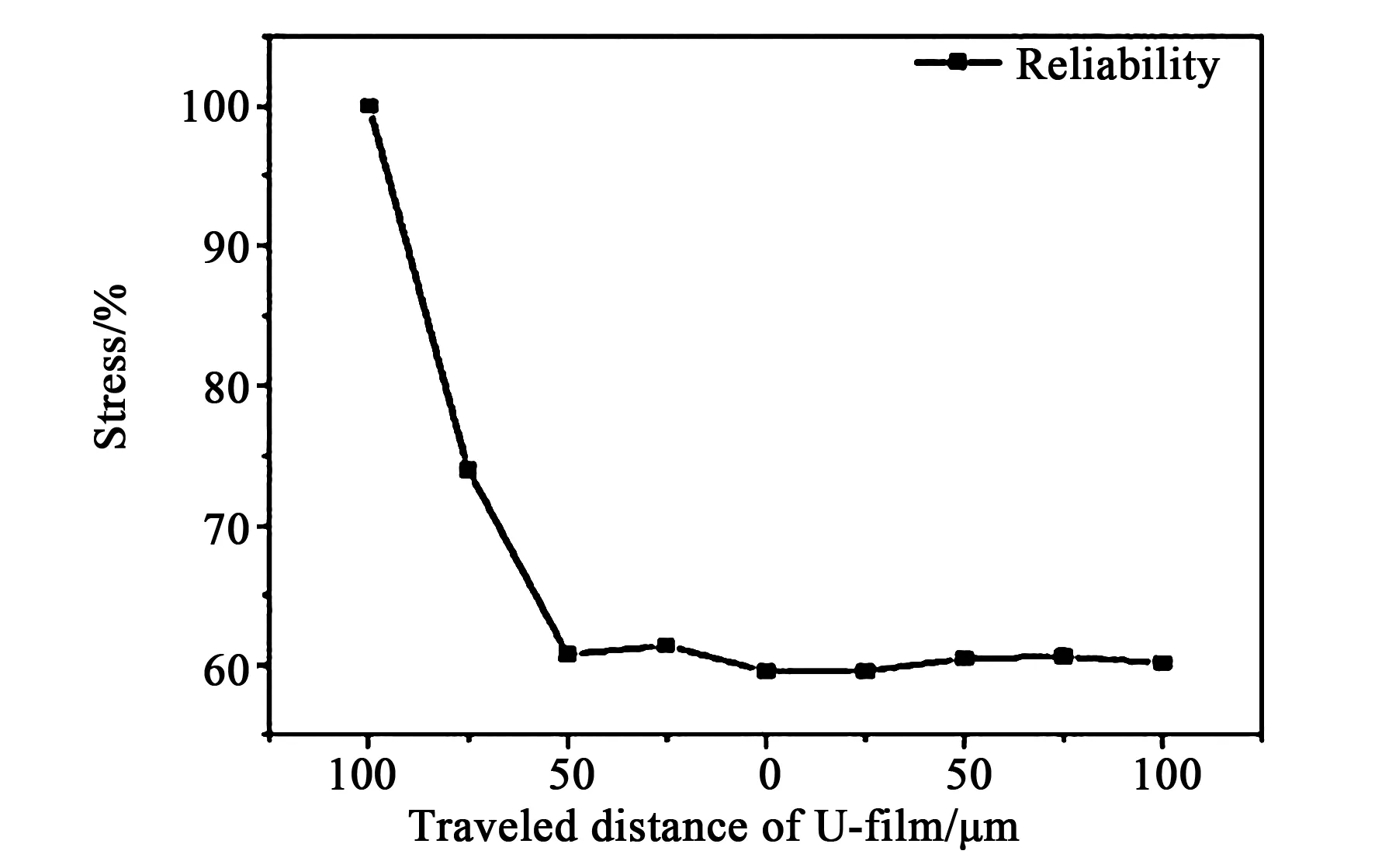

屏幕在弯折平台固定后,U型膜在x轴方向的贴附偏差会对金属层在弯折和可靠性时产生的应力有明显影响。以图1中所示为初始位置,U型膜沿x轴以25 μm为移动偏移间隔,沿x轴正向为正,反向为负,其移动后在弯折和可靠性下对金属层应力的影响如图5所示。

(a)弯折过程 (a)Progress of bending

(b)信赖性过程 (b)Progress of reliability 图5 U型膜移动对金属层最大应力的影响Fig.5 Effect of U-film movement on metal layer maximum stress

由图5可知,金属层在弯折过程中受到的最大应力随着U型膜左右移动而出现增大趋势,均在100 μm时出现了突增,且幅值接近了可靠性结果;在温度的影响下,U型膜向右移动对金属层受到的最大应力趋于稳定,向左移动至50 μm后金属层受到的最大应力陡增。可见,U型膜左移后逐渐降低弯折过程中对金属层的保护,使其应力明显增大,右移则减小了弯折区的弯折半径,强行弯折后使U型膜变形导致金属层受到的最大应力显著增大;同时,U型膜热膨胀系数小于金属层,左移50 μm后减小了对金属层热膨胀的约束力,使其受到的最大应力明显增大,右移覆盖金属层后其对金属层热膨胀的约束力已达稳态值,从而右移对可靠性的结果几乎无影响。因此,U型膜的贴附误差管控应综合考虑弯折和可靠性结果,选择弯折和可靠性结果中金属层最大应力突增前U型膜变化区间的重叠区域。

3.3 泡棉对金属层的影响

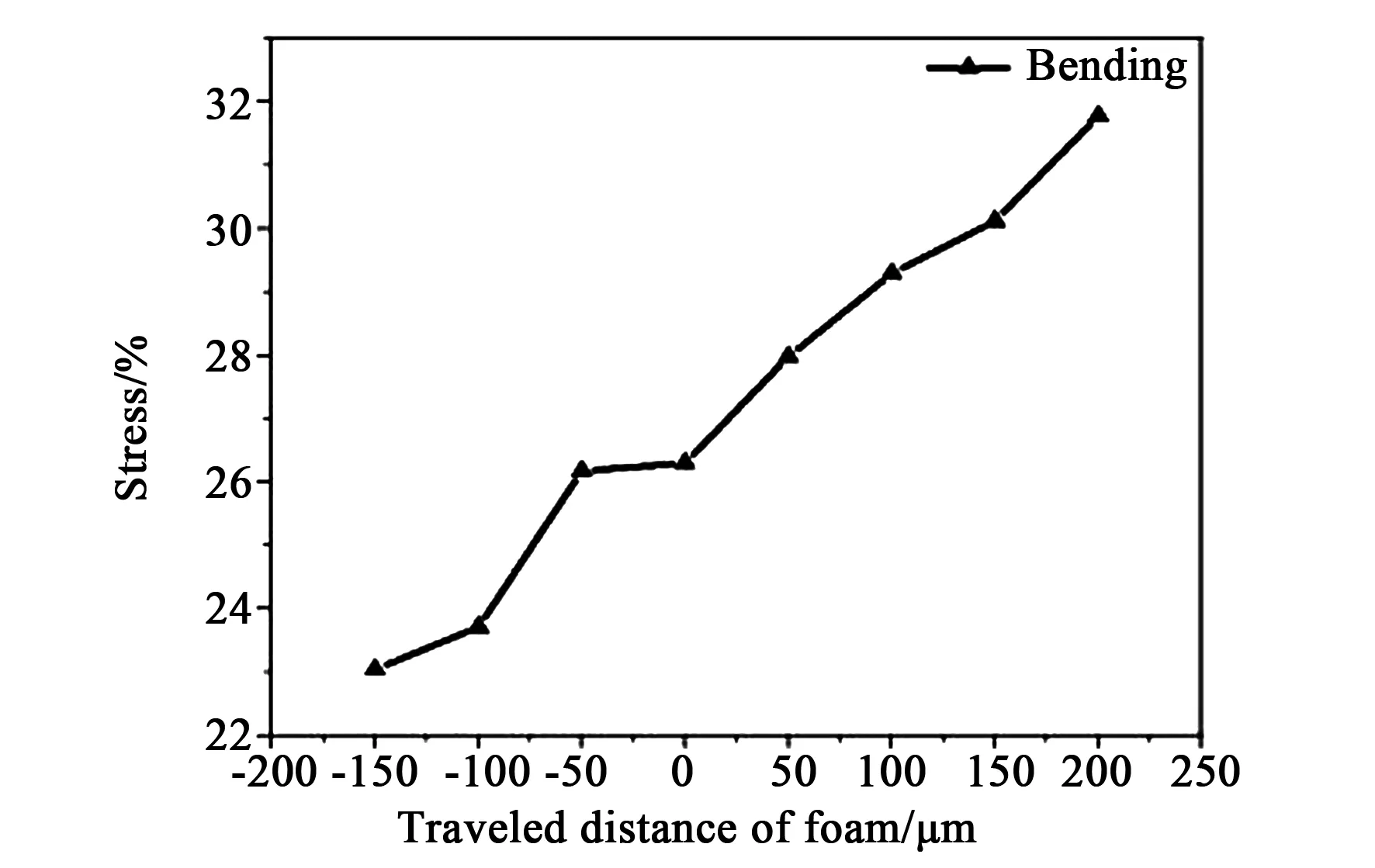

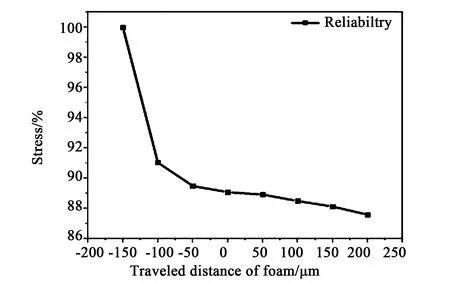

泡棉处在U型膜上方,其贴附偏移后也会对金属层在弯折和可靠性时产生的应力有一定的影响。以图1中所示为初始位置,本文取泡棉在x轴以50 μm为移动偏移间隔,沿x轴正向为正,反向为负,结果如图6所示。

(a)弯折过程 (a)Progress of bending

(b)信赖性过程 (b)Progress of reliability 图6 泡棉移动对金属层最大应力的影响Fig.6 Influence of foam movement on metal layer maximum stress

由图6可知,金属层在弯折过程中受到的最大应力随着泡棉从左到右移动而逐渐增大,但整体最大应力值小于可靠性结果。泡棉向右移动,可靠性结果中金属层受到的最大应力趋于稳定,向左移动则呈增大趋势,左移150 μm时出现突增。可见,泡棉从左到右偏移使U型膜与泡棉间距变小、且厚度增加,导致U型膜刚度增大,减小了U型膜变形对弯折力的分担,导致其受到的最大应力逐渐增大;泡棉右移前对金属层热膨胀的约束力已达稳态值,对可靠性的结果几乎无影响,泡棉左移后对U型膜热膨胀的约束降低,致使可靠性结果中金属层受到的最大应力增大。因此,通过可靠性结果中金属层的最大应力变化情况,就可确定泡棉的贴附误差的管控范围。

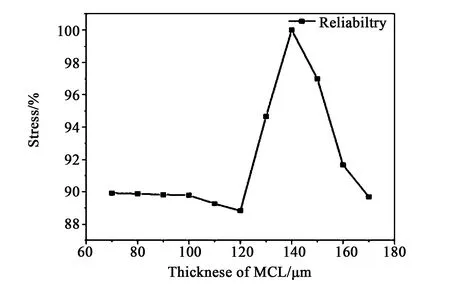

3.4 MCL对金属层的影响

MCL处于柔性屏弯折区弯折后的外侧,其主要影响柔性屏处应力中性层位置,从而对柔性屏起到保护作用,因此研究MCL厚度对柔性屏金属层应力的影响是很有必要的。其结果如图7所示,横坐标为MCL厚度,纵坐标为金属层受到的应力。

(a)弯折过程 (a)Progress of bending

(b)信赖性过程 (b)Progress of reliability 图7 MCL厚度变化对金属层最大应力的影响Fig.7 Influence of MCL thickness variation on metal layer maximum stress

由图7可知,随着MCL厚度的增大,导致金属层远离中性层,弯折过程中金属层受到的最大应力随之变大。可靠性过程中,金属层应力主要为自身和MCL受热膨胀产生。随着MCL在初始厚度上增大,弯折后MCL带动屏幕和U型膜变形也越大,加温后MCL的弯折半径随厚度增加而膨胀变大,从而带动金属层反向弯折而导致应力变大。当弯折后金属层产生的变形逐渐抵消热膨胀产生的变形时,金属层应力又逐渐减小至初始厚度对应应力附近。所以,可靠性结果为先增大后减小。因此,MCL增厚会对弯折过程和可靠性结果中金属层受到的最大应力均有影响。

3.5 弯折路径对金属层的影响

以公式(3)对应C点轨迹为初始弯折路径。由于在弯折过程中,弯折平台要在y方向进行调整补偿来实现弯折路径与设计相吻合,那么不可避免地会使弯折平台在y方向出现误差,探究该误差对金属层应力的影响对生产指导是非常有必要的。为了便于对比,将初始路径在y方向整体上、下移动,其移动后结果如图8所示。图中横坐标表示上下移动的距离,向上移动为正,反之为负;纵坐标为金属层受到的应力。

图8 弯折路径对金属层最大应力的影响Fig.8 Influence of bending path on maximum stress of metal layer

由图8可知,金属层在弯折过程中受到的最大应力随着弯折路径的上、下移动而增大。在上、下移动150 μm时,金属层在弯折过程中受到的最大应力均超过可靠性中的结果,且路径上移影响更为明显。可靠性结果中金属层受到的最大应力在弯折路径的上、下移动时基本保持不变。可见,弯折路径的上、下移动对金属层在弯折过程中受到的最大应力影响很大,对其在可靠性结果中受到的最大应力几乎没有影响。

4 结 论

本文针对柔性OLED屏幕COF连接区域在弯折过程和可靠性影响下金属层的应力进行模拟分析,讨论了U型膜和泡棉在x轴方向的贴附偏差、MCL胶层厚度以及弯折路径在y方向移动等因素对柔性屏金属层应力的影响,得出以下结论:

(1)U型膜左移会使弯折过程和可靠性结果中金属层受到的最大应力明显增大,其右移使得弯折过程中金属层受到的最大应力显著增大,但可靠性结果趋于稳定。

(2)泡棉从左到右偏移使弯折过程中金属层受到的最大应力逐渐增大,泡棉左偏移使得可靠性结果中金属层受到的最大应力明显增大。

(3)MCL增厚会对弯折过程和可靠性结果中金属层受到的最大应力均有影响。

(4)弯折路径的上、下移动对金属层在弯折过程中受到的最大应力影响很大,对其在可靠性结果中受到的最大应力几乎没有影响。

综上可知,U型膜和泡棉在x轴方向的贴附偏差、MCL胶层厚度变化以及弯折路径在y方向移动均会对金属层在弯折过程中受到的最大应力幅值产生较大影响,而U型膜和泡棉左偏移以及MCL胶层厚度增加会导致可靠性结果中金属层受到的最大应力增大。