原料多元化对乙烯分离系统的影响

李 琰

(中国石化 北京化工研究院,北京 100013)

蒸汽裂解工艺仍是我国乙烯工业的主流工艺,裂解原料的选择和优化直接关系到乙烯装置的正常运转和经济效益[1-6]。目前,我国裂解原料中,轻柴油、石脑油所占比重显著下降,加氢尾油、轻烃所占比重大幅上升。不同裂解原料通过裂解炉得到的产品收率不同。随着轻质料、优质料为主的多元化原料投入,裂解产物组成可能偏离原始设计组成,从而导致乙烯装置急冷、压缩、分离、制冷等后系统可能会面临不匹配的情况,对后续系统操作的影响也不容忽视。目前的研究集中于对裂解原料轻质化、重质化过程中裂解炉、急冷单元的装置运行情况进行分析[7-14],对乙烯分离系统的影响开展定量分析的研究不多。

本工作基于顺序分离技术路线,采用Aspen Plus软件建立了乙烯分离系统模型。在总投料量不变、其他裂解原料进料比例固定的情况下,改变石脑油和液化气(LPG)的投料比例,研究了原料变化对乙烯分离系统的影响。

1 实验部分

1.1 乙烯分离流程

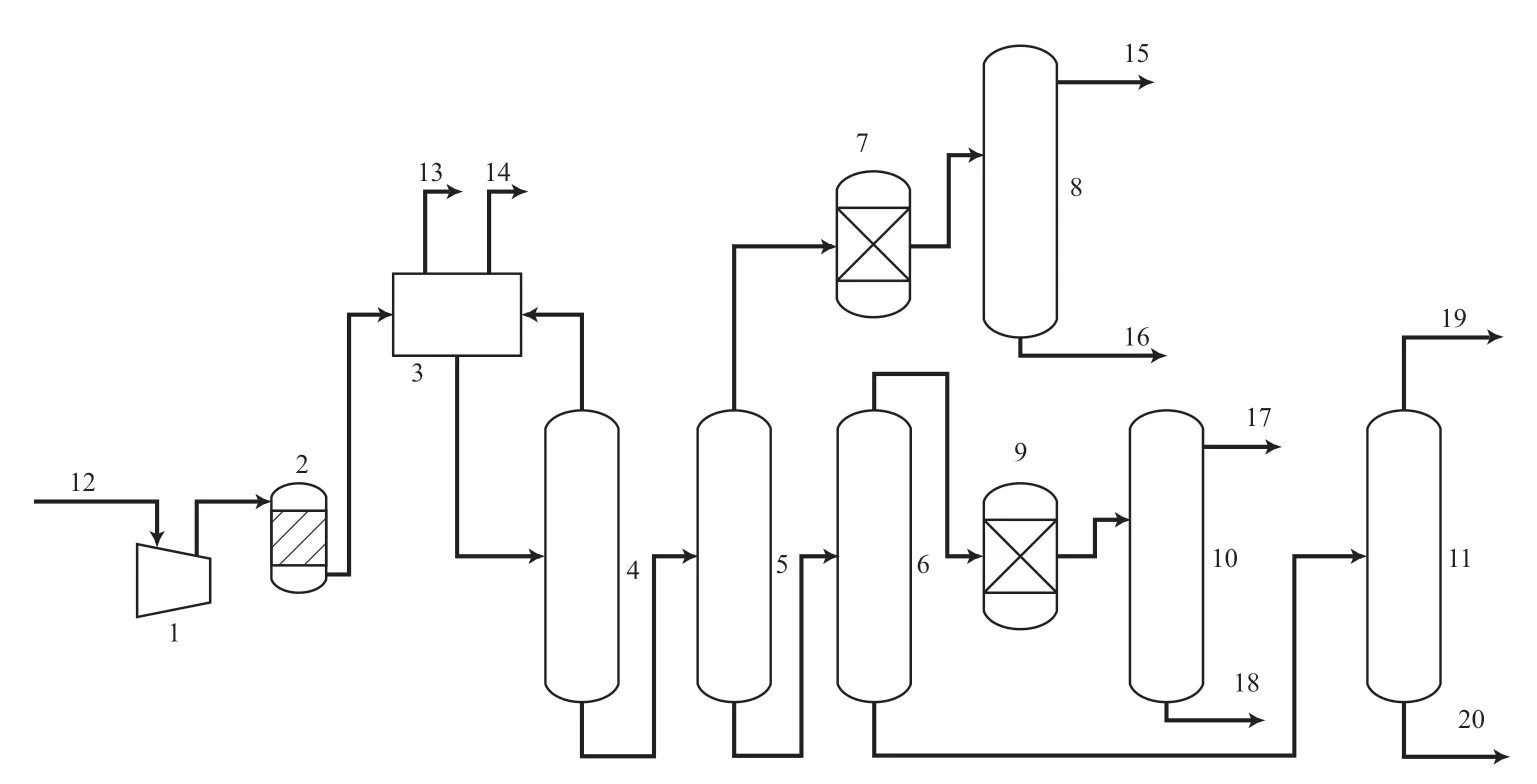

典型的乙烯分离工艺有:顺序分离技术路线、前脱丙烷分离技术路线和前脱乙烷分离技术路线[15]。图1为顺序分离流程。由图1可知,裂解气经压缩机将压力提高到约3.6 MPa,干燥脱水后进入深冷系统,经过冷箱和脱甲烷塔分离出氢气和甲烷;再将脱甲烷塔釜液混合组分按照由轻到重的次序进行分离。为了降低冷量的消耗,采用降低脱甲烷塔操作压力的技术,增加体系的相对挥发度,使脱甲烷塔冷凝器负荷降低,从而实现低压脱甲烷工艺。脱甲烷塔釜物料含有C2及以上组分,依次进入脱乙烷塔、脱丙烷塔、脱丁烷塔,从塔顶分出C2,C3,C4组分。C2,C3分别经加氢脱炔后进入乙烯精馏塔和丙烯精馏塔,精馏后得到乙烯和丙烯产品。

图1 顺序分离流程Fig.1 The sequential separation process.

1.2 乙烯裂解原料

本工作设计了一个基准工况(工况1),总投料量380 t/h,石脑油、LPG、轻石脑油、富乙烯气、富乙烷气、加氢尾油的投料量(w)分别为48.64%,8.46%,13.99%,1.72%,5.50%,21.69%。以此投料比为基准开展了全流程计算,确定了物料平衡及能耗的基准值。在总投料量(不包含循环乙烷、循环丙烷)不变、其他原料占比不变的情况下,改变石脑油和LPG的投料比例,逐渐增加LPG的含量,降低石脑油含量,研究原料变化对乙烯分离系统的影响。工况2、工况3、工况4中LPG含量(w)分别为15%,25%,35%。

2 结果与讨论

2.1 压缩区

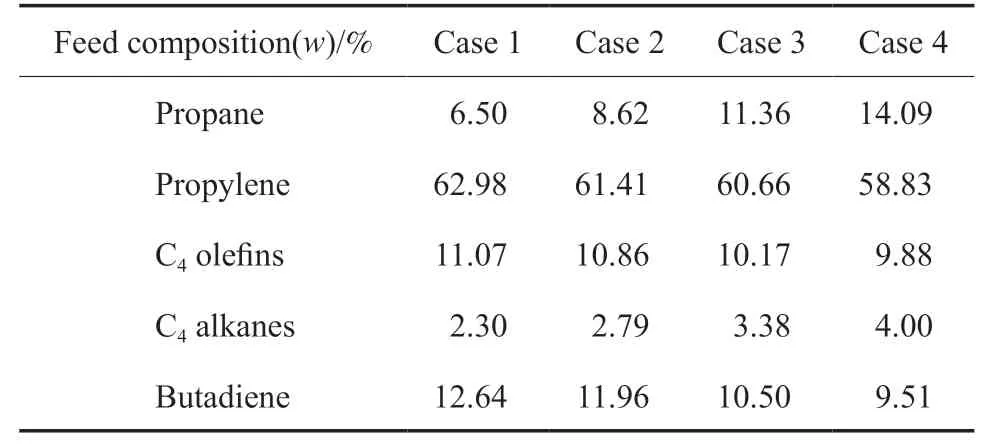

表1为进压缩区的裂解气的主要组成。由表1可知,在总投料量不变的情况下,随着LPG投料比例的增加,裂解气中轻组分(氢气、甲烷、丙烯和丙烷)的含量逐渐增加。这就导致了压缩区进料负荷、压缩机所需有效功率均有所增大,同时返回裂解炉的循环丙烷量大量增加。

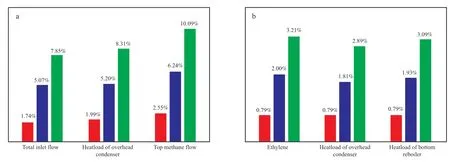

表1 进压缩区的裂解气的主要组成Table 1 Main compositions of cracking gas entering the compression unit

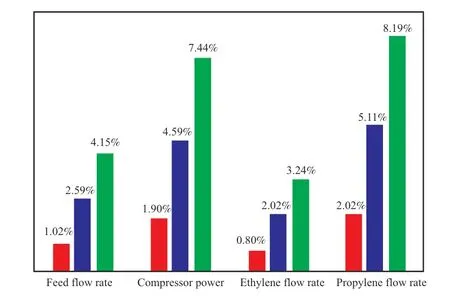

图2为不同工况下压缩区进料流量、压缩机功率以及乙烯、丙烯流量变化。由图2可知,当LPG含量为35%(w)时(工况4),压缩机进料负荷、压缩机所需有效功率分别增加了4.15%和7.44%。

图2 不同工况下压缩区进料流量、压缩机功率以及乙烯、丙烯流量变化Fig.2 Changes in the feed flow rate,compressor power,ethylene and propylene flow rates in the compression unit under different working conditions.

2.2 冷分离区

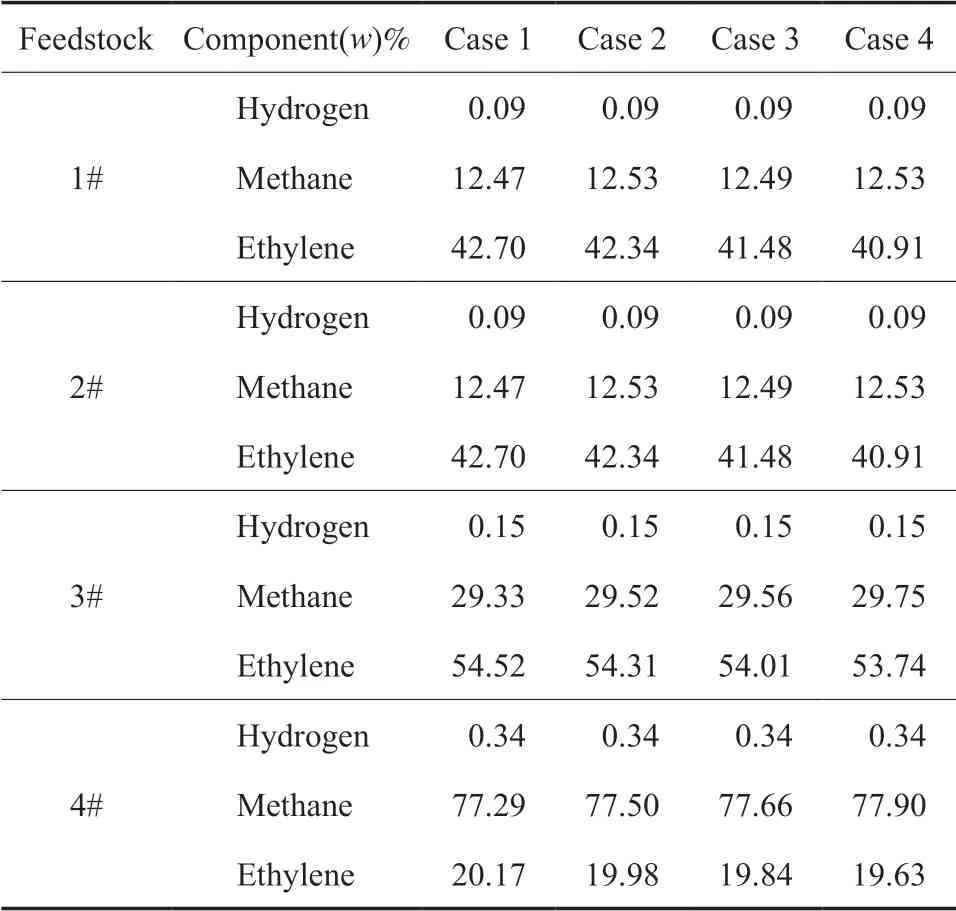

冷分离区包括脱甲烷系统和C2分离系统。裂解气经过冷箱换热预冷后,再经过闪蒸分离构成脱甲烷塔的四股进料(1#,2#,3#,4#)自下而上进入脱甲烷塔不同位置。表2为不同工况下脱甲烷塔进料情况。由表2可知,随着LPG投料比例的增加,脱甲烷塔进料中甲烷的含量逐渐上升,可知甲烷/氢的质量比逐渐上升。

表2 不同工况下脱甲烷塔进料情况Table 2 Feed condition of demethanizer under different working conditions

图3为不同工况下脱甲烷塔和乙烯精馏塔的负荷变化。由图3a可知,随着LPG投料比例的增加,脱甲烷进料、塔顶冷凝负荷、塔顶高压甲烷流量均增加;当LPG含量为35%(w)时(工况4),脱甲烷进料流量、塔顶冷负荷、塔顶高压甲烷流量分别增加了7.85%,8.31%,10.09%。由于脱甲烷塔塔顶冷负荷增加较大,且该塔冷量品位要求较高,企业若要改变裂解原料,需要核算制冷系统冷量富裕情况。由图3b可知,由于乙烯精馏塔进料基本为乙烯和乙烷,裂解原料中LPG增大,导致循环丙烷增大,裂解产生的乙烯和乙烷量增多,乙烯精馏塔的处理负荷增大;当LPG含量为35%(w)时(工况4),乙烯产品、塔顶冷凝器热负荷、塔釜再沸器热负荷分别增加了3.21%,2.89%,3.09%。

图3 不同工况下脱甲烷塔(a)和乙烯精馏塔(b)的负荷变化Fig.3 Load change of demethanizer(a) and ethylene rectifying column(b) under different working conditions.

2.3 热分离区

热分离区包括脱丙烷塔和脱丁烷塔等。表3为不同工况下高压脱丙烷塔进料组成。由表3可知,随着LPG投料比例的增加,进料中C3的含量增加,其中丙烷含量增加较大,同时,随着LPG投料比例的增加,丁二烯的含量逐渐降低。

表3 不同工况下高压脱丙烷塔进料组成Table 3 Feed composition of high pressure depropanizator under different working conditions

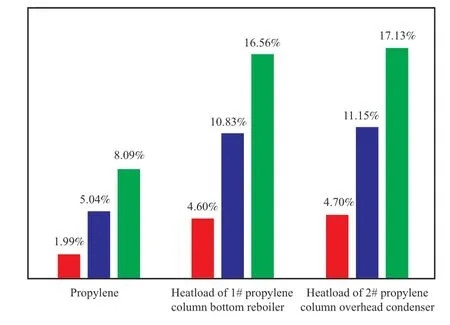

由于脱丙烷塔进料中,在保证一定的C3回收率情况下,C3含量增加,会影响该塔的操作参数。工况2,3,4下高压脱丙烷塔塔顶冷凝器热负荷分别增加了3.10%,10.33%,15.16%(基于工况1,下同);塔釜再沸器热负荷分别增加了2.98%,10.41%,15.54%。可见,随着LPG投料比例的增加,高压脱丙烷塔操作负荷变化相对较大。而随着LPG投料比例的增加,裂解产物中丙烯、丙烷的比例均有所增加,但丙烷比例增幅较大,从而导致丙烯精馏塔进料中丙烯/丙烷的比值下降,工况1,2,3,4下丙烯含量(w)分别为87.89%,85.05%,81.82%,78.50%;丙烷含量(w)分别为11.76%,14.55%,17.80%,21.19%。为了保证丙烯产品的纯度,所需的回流比不断增加,导致丙烯精馏塔的负荷迅速增加。图4为不同工况下丙烯精馏塔负荷变化。

图4 不同工况下丙烯精馏塔负荷变化Fig.4 Load change of propylene rectifying column under different working conditions.

由图4可知,当LPG含量为35%(w)时(工况4),丙烯产量、塔顶冷凝器热负荷、塔釜再沸器热负荷分别增加了8.09%,16.56%,17.13%。由于高压脱丙烷塔和丙烯精馏塔冷凝器、再沸器负荷变化均较大,而且丙烯、丙烷分离难度大,如果LPG增加量较大,这两个塔的运行将成为瓶颈之一。

2.4 制冷区

乙烯装置的制冷方式主要有丙烯制冷、二元制冷等。图5为不同工况下制冷系统负荷变化。由图5可知,随着LPG投料量的增加,裂解产物中氢气、甲烷、乙烯、丙烯的收率均有所提高,轻组分比例显著增加,增加了制冷区的负荷。当LPG含量为35%(w)时(工况4),丙烯制冷压缩机、二元制冷压缩机负荷分别增加了4.55%,6.91%。

图5 不同工况下制冷系统负荷变化Fig.5 Load change of refrigeration system under different conditions.

2.5 不同工况下的产品收率

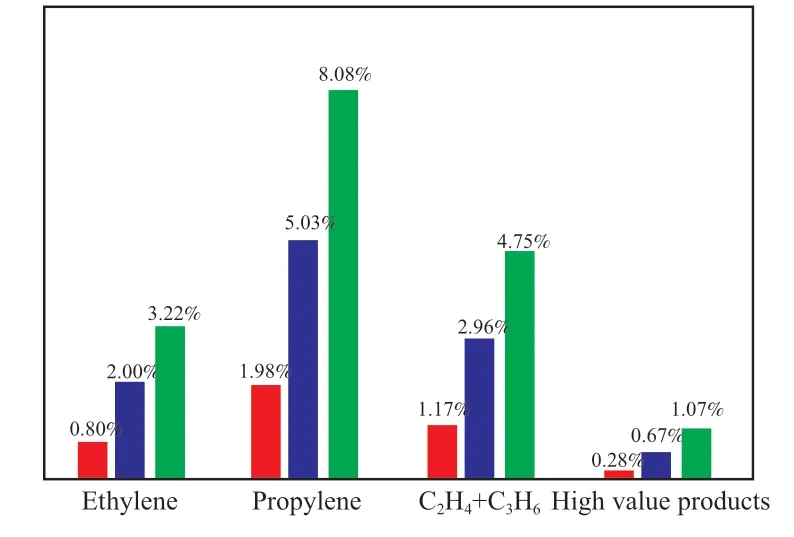

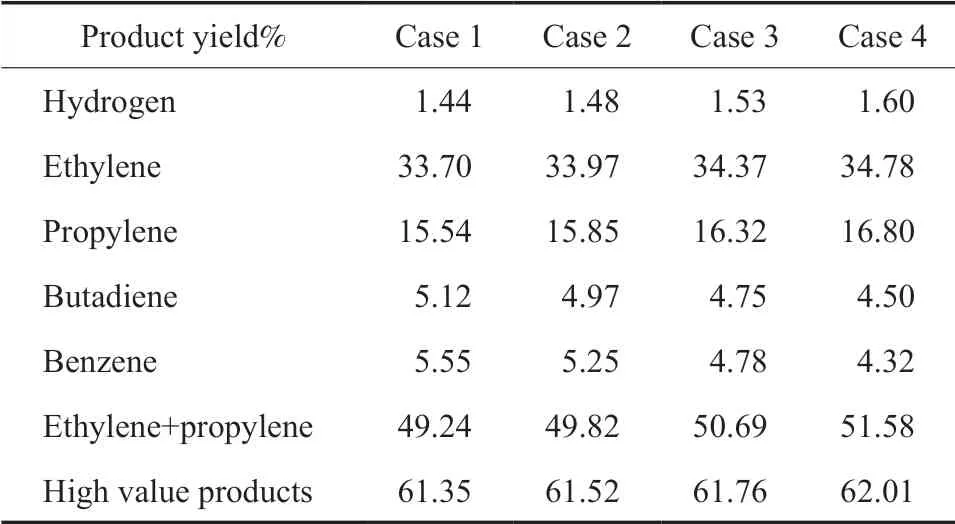

表4为不同工况下的产品收率。图6为不同工况下的产量变化。

图6 不同工况下产量变化Fig.6 The change of output under different conditions.

表4 不同工况下产品收率Table 4 Product yield under different conditions

结合表4和图6可知,随着LPG投料比例的增加,乙烯、丙烯、双烯、高附加值产品的收率均有所增加。当LPG含量为35%(w)时(工况4),乙烯、丙烯、双烯的产量分别增加了3.22%,8.08%,4.75%;双烯总收率从49.24%增加至51.58%。

3 结论

1)基于乙烯装置顺序分离工艺,研究了原料变化对乙烯分离系统的影响。在总投料量一定的情况下,随着乙烯原料中LPG投料量的增加,乙烯原料轻质化逐步提高,产品中双烯收率有所提高。当LPG含量为35%(w)时(工况4),乙烯、丙烯、双烯的产量分别增加了3.22%,8.08%,4.75%;双烯总收率从49.24%增加至51.58%。但乙烯分离系统中裂解气压缩机、丙烯制冷压缩机、二元制冷压缩机的负荷分别增加了7.44%,4.55%,6.91%,脱甲烷塔、高压脱丙烷塔、丙烯精馏塔负荷增加相对也较大,这些单元可能是制约乙烯装置稳定运行的瓶颈所在。

2)乙烯原料的选择和优化直接影响乙烯装置的经济效益。原料的裂解性能直接决定了裂解产物分布、生产成本、工艺路线的选择等,在优化原料结构的同时,需要及时消除各单元的运行瓶颈,保持装置稳定运行,以确保装置效益的最大化。