DD5镍基单晶高温合金缓进磨削力和温度实验研究

张帅奇,杨忠学,张长春,张强,赵子晗,黄朝晖

(1.北京航空材料研究院先进高温结构材料国防科技重点实验室,北京100095)

(2.北京航空材料研究院 高温材料研究所,北京100095)

0 引 言

镍基单晶高温合金具有优异的高温综合机械性能,已成为航空发动机涡轮叶片的主要材料之一,能够在高温条件下承受交变应力;榫齿作为涡轮叶片和轮盘的连接结构,其装配面轮廓精度要求较高,通常采用缓进磨削成型。磨削过程中磨粒切削是一个多重非线性的力热耦合过程,在磨粒划擦、耕犁和切削作用下金属材料发生弹塑性变形而被去除,磨削力和热主要源于磨削区未变形磨屑的挤压、剪切、扭转等复合变形抗力,以及砂轮与工件的摩擦效应。磨削力和温度是磨削过程中最重要的特征物理量,其变化直接影响磨削精度、加工表面完整性、砂轮磨损等,因此研究单晶高温合金缓进磨削力和温度对提升涡轮叶片榫齿成型精度和质量具有重要意义。

磨削力是磨削加工过程中的一个重要参量,磨削抗力直接决定表面塑性变形状态,影响磨削工艺过程及成型表面质量。在单晶高温合金磨削力研究方面,Sunarto等采用超细多晶立方氮化硼磨料对镍基高温合金进行缓进给磨削试验,与普通金刚石砂轮相比,磨削力下降了20%~30%;R.Ruzzi等研究了SiC砂轮磨削铬镍铁合金工艺参数对磨削力的影响,当砂轮线速度增大,两个方向的磨削力都减小,磨削方向对磨削力和比磨削能有显著影响,逆磨磨削力小,从而比磨削能小;杨长勇等基于实验研究了CBN砂轮磨削工艺参数对高温合金K 418磨削力规律,并基于测试结果建立了磨削力的经验公式;Yao Changfeng等基于半解析方法建立并验证了超高强度钢Aer‐met100平面磨削力和温度模型,讨论了工艺参数对磨削力和温度的影响规律及其机理;Miao Qing等研究了DD6涡轮叶片榫齿缓进成型磨削力,榫齿坯轮廓和磨削工艺参数都对磨削力有较大影响,当趋于榫齿目标轮廓时,磨削参数对磨削力的影响更大;杨绪啟等研究了平面碳化硅陶瓷切槽工艺,建立了金刚石砂轮深切削缓进给碳化硅陶瓷磨削力模型。综上所述,缓进给磨削单晶高温合金磨削工艺具有特定的应用场景,针对磨削力形成规律、成型机理和控制方法方面的研究仍然较少。

磨削温度是磨削加工过程中另一个重要的参量,磨削温度决定磨削亚表面组织状态,也会直接影响磨削工艺过程及成型亚表面冶金组织。在单晶高温合金缓进磨削温度研究方面,Miao Qing等针对DD6涡轮叶片榫齿成型磨削过程,建立了榫齿磨削三维温度场,结果表明在榫齿精磨阶段最高磨削温度出现在齿顶区域;周云光研究了镍基单晶高温合金微磨削加工机理,研究了不同工艺下磨削温度的变化规律,建立了微磨削温度场仿真模型;H.Jamshidi等利用运动热源理论得到磨削过程中工件的温度分布,通过求解不连续移动热源的问题,得到了工件内部的热量分布,试验结果发现,当热源远离工件位置时,连续热源和非连续热源的温度计算结果相同,当热源靠近工件位置时,连续热源和非连续热源的温度计算结果有较大差异;周志雄等使用WA砂轮进行了平面磨削试验,得到了磨削工艺参数对磨削过程中温度的影响趋势,研究发现当磨削方式为顺磨时,温度总是一直高于逆磨时的磨削温度;巩亚东等建立了镍基单晶高温合金微尺度磨削温度场,实现单晶材料微磨削过程有限元温度仿真,分析微磨削过程中的温度场分布及其变化情况,研究了不同磨削深度、磨削速度以及不同晶面对微磨削温度的影响规律;N.Ortega等建立了三维缓进给磨削有限元模型,获得了磨削弧温度场分布状态,结果表明温度场分布与构建几何结构关系密切,因结构影响导致磨削冷却不足的区域磨削温度更高;M.Paknejad等基于红外测温研究超声震动缓进给磨削温度场分布状态,磨削深度对磨削温度场分布状态影响最大;Chen Ming等研究磨削DZ4发现,磨削温度过高会导致磨削烧伤,而烧伤表层的残余拉应力很高,几乎是正常情况的22倍;杨忠学等研究磨削IC10发现,磨削深度增加也会导致砂轮与工件接触弧变长,热量不易散失,导致磨削弧区温度升高。上述研究通过试验、建模或分析的方法建立了磨削过程温度效应,但在单晶高温合金各向异性引起的磨削温度场变化方面有待进一步研究。

综上所述,国内外研究磨削过程中的力和温度主要使用理论建模、仿真分析和试验测试方法。大量研究表明,在磨削过程中如果参数控制不当,会导致磨削力大,磨削温度高,很容易在加工表面产生裂纹与烧伤,直接影响加工质量和加工成本。目前,针对镍基单晶高温合金磨削力和温度的研究仍存在不够深入、工程应用困难的问题。

单晶高温合金缓进磨削工艺过程中,由于缓进给磨削切深大、磨削弧长、润滑冷却状态复杂;砂轮磨粒的形状、尺寸、空间位姿等都呈高斯分布;此外镍基单晶高温合金晶体学各向异性,未变形磨屑不同晶向的变形抗力不同;这些因素都给单晶磨削力和温度研究带来较大困难。本文针对第二代单晶高温合金DD5缓进磨削工艺,通过正交试验研究工艺参数对磨削力和温度的影响规律,构建其与工艺参数的模型,揭示其形成机理,以期为镍基单晶高温合金缓进磨削工艺在航空工业中应用提供理论支撑。

1 试验设计

1.1 试验材料

针对二代镍基单晶高温合金DD5,首先用选晶法将母合金锭在真空感应定向凝固炉中制备成单晶铸件;然后采用EBSD技术测定其取向,选用[001]结晶取向与主应力轴的偏离度小于15°的铸件,其化学成分如表1所示。DD5初始状态为铸态组织,组织呈现典型的“十”字形枝晶组织,枝晶间共存在三种偏析相:γ/γ′共晶相、γ′相和MC碳化物相,其中枝晶间的白亮区域为γ/γ′共晶组织,枝晶间和枝晶干γ′相的尺寸和形态差异很大。对铸态DD5进行固溶处理和时效处理,固溶处理工艺为:1 300℃,保温2 h,空冷;一次时效处理工艺为:1 120℃,保温4 h,空冷;二次时效处理工艺为:1 080℃,保温4 h,空冷。经过标准热处理后,γ′相呈规则的立方状,而且和γ相保持共格关系,如图1所示,γ′相和 γ相趋于均匀化,γ/γ′共晶相和不规则的γ′相逐渐溶解扩散。

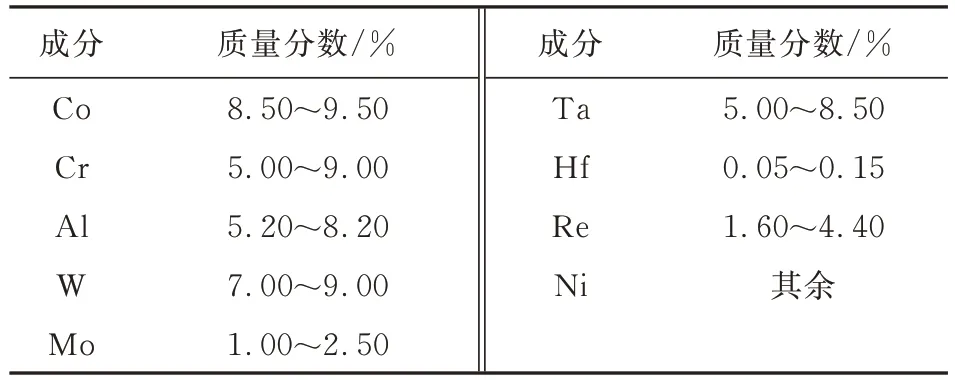

表1 DD5单晶高温合金主要成分Table 1 Chemical composition of DD5 single crystal super-alloy

图1 DD5合金热处理后组织状态Fig.1 Microscopic state of DD5 single crystal super-alloy after heat treatment

1.2 试验条件与实施方案

试验所用设备为德国ELB-SCHLIFF公司生产的BC15缓进磨床,采用白刚玉和铬刚玉混合砂轮(500×40×203 WA/PA 80/100 F 35 m/s);采用金刚石修整滚轮对砂轮进行边磨边修,修整速率为0.000 1 mm/r,并采用水基乳化液跟随冷却,冷却液喷管出口压力和流量分别为1.2 MPa和30~48 L/min,磨削方式为顺磨,试验设备如图2所示。

图2 BC15缓进磨床Fig.2 BC15 creep-feed grinding machine

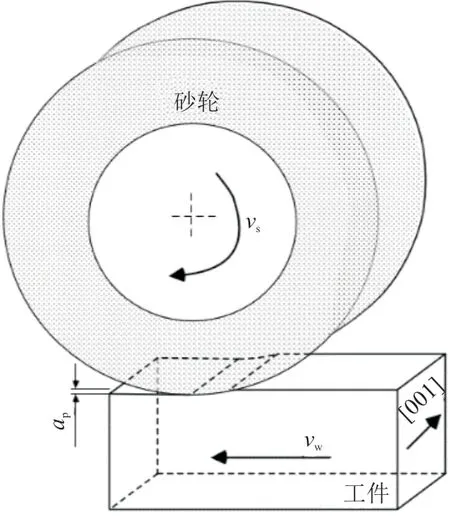

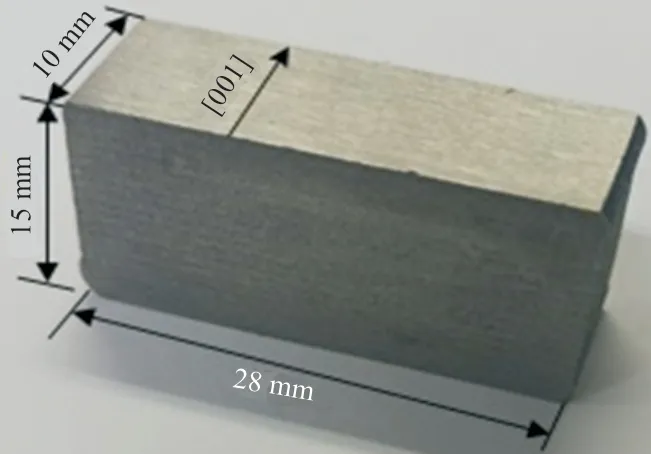

为了排除材料各向异性引起的磨削性能差异,以涡轮叶片榫齿和缘板的磨削加工工艺为依据,即磨削平面选择(010)晶面,磨削方向垂直于[001](合金定向凝固的方向)取向的方向,DD5缓进给磨削试验方案如图3所示。采用慢走丝线切割将标准热处理后的DD5铸件分割为28 mm×10 mm×15 mm的方形试样,如图4所示。

图3 磨削试验方案Fig.3 Grinding experiment scheme

图4 试验件尺寸Fig.4 Test piece size

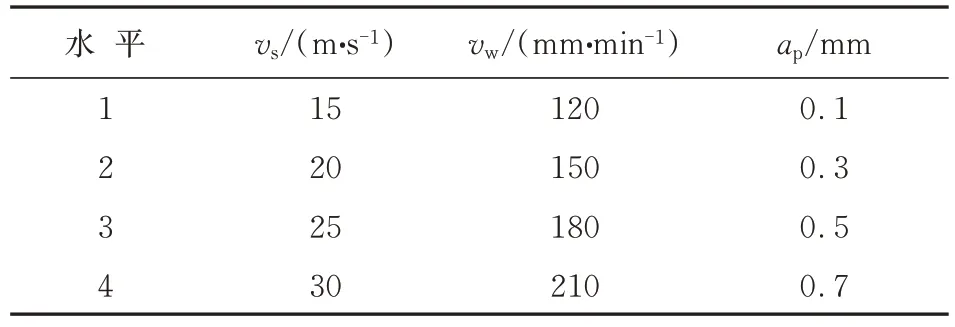

为研究不同磨削工艺参数(砂轮线速度v

、工件进给速度v

和磨削深度a

)对DD5缓进磨削力、磨削温度的影响规律,设计三因素四水平正交试验,详细磨削工艺参数如表2所示。

表2 正交试验参数水平表T able 2 Horizontal table of orthogonal test parameters

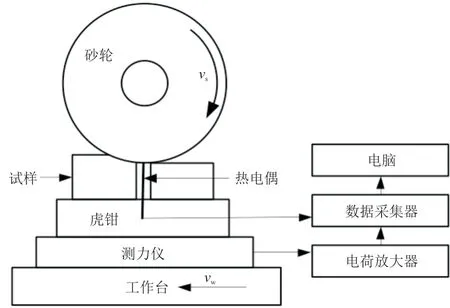

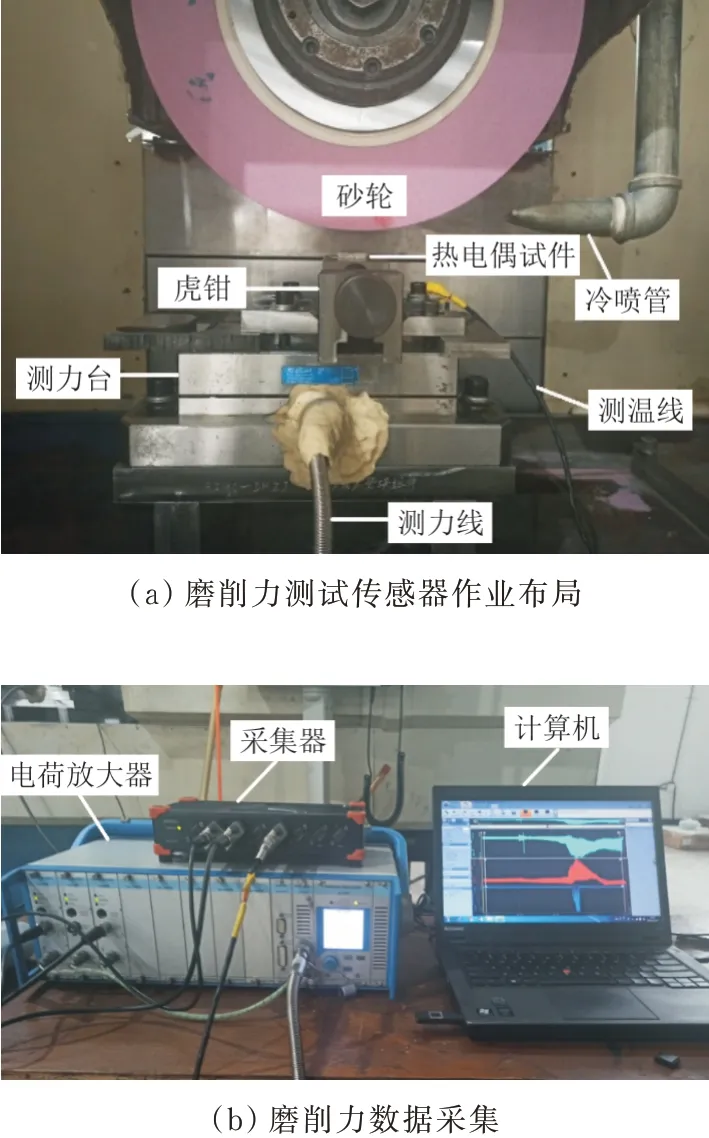

DD5缓进磨削力和磨削温度同时在线测量,测量原理如图5所示。磨削力采用Kistler9255B压电三分量测试仪,通过自制的垫块将测力台固定在BC15磨床工作台上,将虎钳固定在测力台上以夹紧磨削试件,磨削测力台作业状态如图6(a)所示;将测力台连接到Kistler5080电荷放大器,将电荷放大器连接到采集仪,磨削力测量数据采集如图6(b)所示。对采集的磨削力信号进行分析,提取磨削过程中切向磨削力和法向磨削力信号并进行滤波处理,将磨削力信号分割为磨削切入段、稳定磨削段和磨削切出段,选取稳定磨削段磨削力均值为该工艺参数下的磨削力。磨削力采集信号及滤波过程如图7所示。

图5 磨削力和温度测量原理Fig.5 Principle of grinding force and temperature measurement

图6 缓进磨削力测量设备与采集Fig.6 Measuring equipment and acquisition of creep-feed grinding force

图7 缓进磨削力测试信号与数据处理(v s=15 m/s,v w=120 mm/min,a p=0.1 mm)Fig.7 Testing signal and dates processing of creep-feed grinding forces(v s=15 m/s,v w=120 mm/min,a p=0.1 mm)

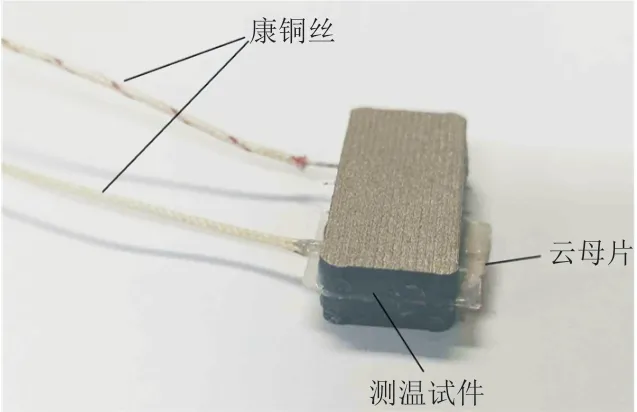

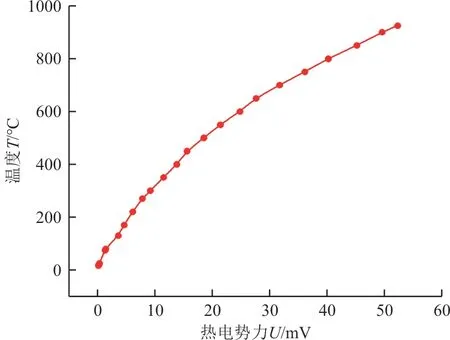

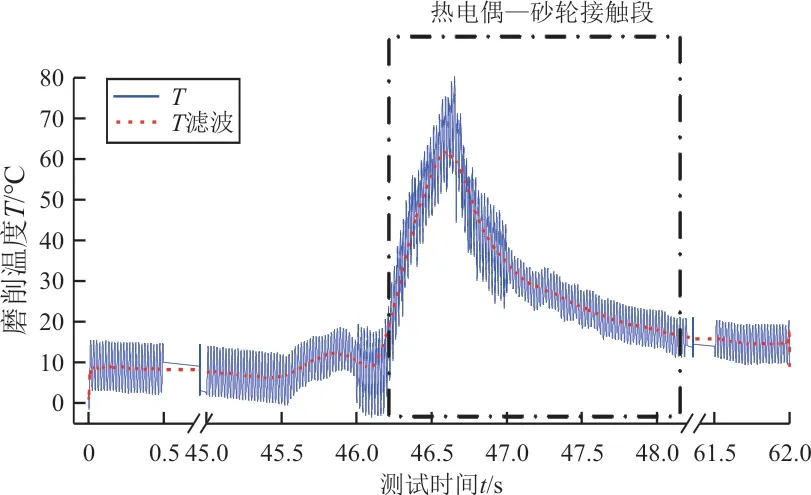

DD5缓进磨削温度采用半人工热电偶进行测量,使用线切割将试件沿磨削方向分割为两等份,将一根0.15 mm康铜丝碾压为薄片,使用云母片绝缘并夹入试件切缝;另一根康铜丝,与DD5材料接触并保证良好导电性能。使用黏结剂胶合试件切缝并在压力下凝固,最后检测绝缘/导电性,制作好的半人工热电偶如图8所示。为获取磨削温度,对半人工热电偶进行标定,其热特性曲线如图9所示。在磨削温度测定试验中,使用与磨削力相同的分析方法对采集的磨削温度信号进行分析,选取热电偶与砂轮接触段热电势信号,并基于热电偶热特性曲线,计算磨削温度,取滤波后最大值为该工艺参数下的磨削温度,磨削温度采集处理信号及滤波过程如图10所示。

图8 半人工热电偶测温试件Fig.8 Semi-artificial thermocouple temperature test specimen

图9 半人工热电偶特性曲线Fig.9 Semi-artificial thermocouple characteristic curve

图10 缓进磨削温度测试信号与数据处理(v s=15 m/s,v w=120 mm/min,a p=0.1 mm)Fig.10 Testing signal and dates processing of creep-feed grinding temperature(v s=15 m/s,v w=120 mm/min,a p=0.1 mm)

2 缓进磨削力和温度测试结果分析

2.1 磨削力试验结果分析

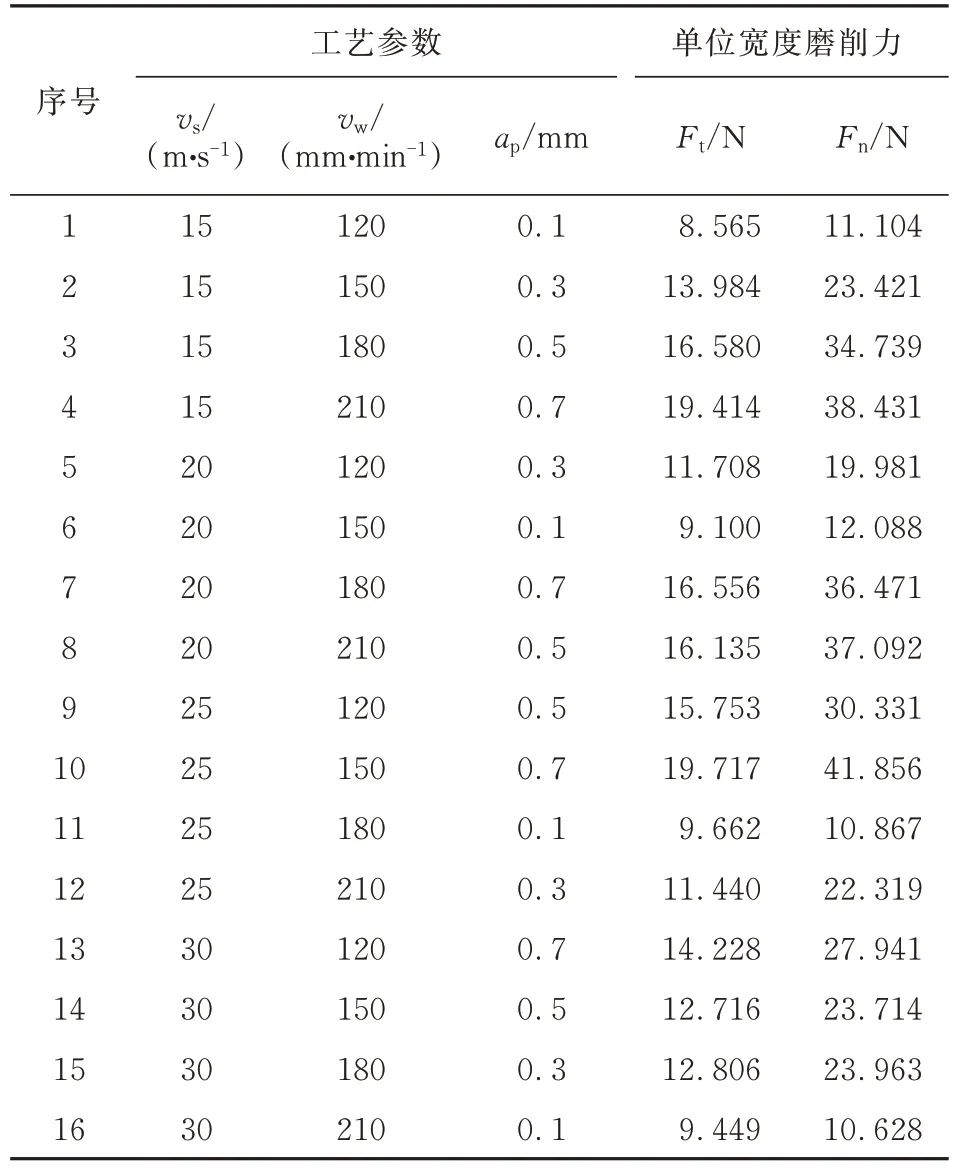

磨削力是评价砂轮磨削性能和材料磨削去除难易程度的一个重要特征参量,采用试验研究磨削工艺参数对磨削力的影响规律,可以从磨削力角度评价DD5单晶高温合金磨削加工性能,也为研究磨削表面塑性变形状态提供理论支撑。基于压电测力仪在线测试DD5缓进磨削力,为了保证测量结果的准确性,每组参数重复3次试验并取其均值,磨削力测试结果如表3所示。根据田口正交试验设计与数据处理方法对正交试验结果进行分析,并绘制工艺参数对磨削力及磨削力比的影响规律,如图11所示。

表3 正交试验磨削力测试结果Table 3 Grinding force test results of orthogonal test

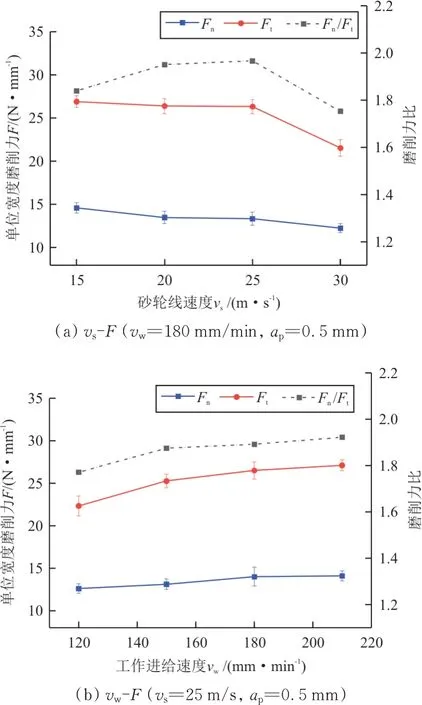

图11 磨削参数对单位宽度磨削力及磨削力比的影响Fig.11 Influence of grinding parameters on grinding force and forces ratio per unit width

单位宽度磨削力及力比随砂轮线速度v

的变化趋势如图11(a)所示,可以看出:当线速度v

不断地增加,单位宽度法向F

和切向F

都在降低,当v

从最小15 m/s升高到最大30 m/s时,F

从14.6 N减小到12.3 N,F

从26.9 N降到21.6 N;磨削力比在1.75~1.96之间变化,其幅值变化较小。磨削砂轮线速度是决定磨削力大小的重要因素之一,一般认为可以通过改变单颗磨粒切厚来影响磨削力。DD5缓进磨削材料去除率与磨削深度a

和工件进给速度v

呈线性变换趋势,其与砂轮线速度变化无关;当砂轮线速度增加,磨削弧内掠过的砂轮表面积增加,参与切削的磨粒数增加,相邻磨粒进入磨削弧的间隔时间减小,其对应的切削厚度也减小。磨削抗力主要由磨粒切削抗力引起,未变形磨屑的塑性变形作用降低,磨削力也降低。因此在DD5缓进磨削加工过程中,不宜选用较低的磨削砂轮线速度。磨削过程中单位宽度磨削力及力比随工件进给速度v

的变化趋势如图11(b)所示,可以看出:当工件速度v

不断增大,单位宽度法向和切向磨削力也逐渐加大,当工件速度v

从最小120 mm/min增大到最大210 mm/min时,无论是切向还是法向上的力都在增加;磨削力比略有上升趋势,从1.77升高到1.92。与提高磨削速度可以减小单颗磨粒切削厚度相反,提高工件进给速度,会导致单颗磨粒切厚增大,未变形磨屑厚度增加,磨屑塑性作用增强;同时在单位时间内进入到磨削弧区的毛坯材料增多,材料去除率升高,磨削作用能耗升高,磨削力通常会升高。单位宽度磨削力及力比随磨削深度a

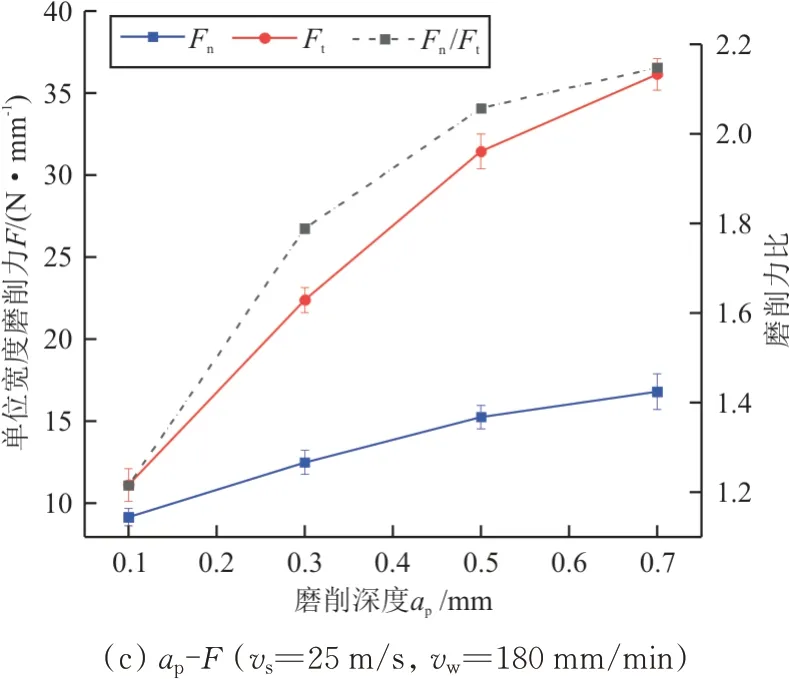

的变化趋势如图11(c)所示,可以看出:当深度a

增大,法向和切向上的力都在明显增大;磨削力比由1.21升高到2.15。较大的磨削深度是缓进深切磨削加工的典型工艺特征之一,当磨削深度a

增大时,材料去除率增大,每个磨粒的切削厚度增加,塑性作用增强,而且深度大也增加了磨削弧区内磨粒与工件的接触长度,同时参与磨削的磨粒增加,砂轮与工件的摩擦作用增强,磨削作用能耗增大,总的磨削力和力比增大。根据图11所示规律,使用洛刚玉砂轮磨削DD5单晶高温合金,在试验条件参数范围内,磨削法向力始终大于切向力,磨削力随砂轮线速度增加略有降低,随工件进给速度增加而升高,随磨削深度增加出现明显升高趋势。磨削力重复测试结果误差较小,测试结果有效。砂轮线速度和工件进给速度对DD5缓进磨削力比的影响较小,在低或高砂轮线速度时磨削力比较中速磨削力比小幅降低,工件进给速度升高时磨削力比小幅升高;然而磨削深度增加会引起磨削力比显著升高。根据试验结果,仅改变砂轮线速度或工件进给速度,磨削力比分布在1.75~1.96之间;但当磨削深度由0.1 mm升高到0.7 mm时,磨削力比由1.21增大到2.15,当磨削深度较小时,磨粒划擦效应增强导致切向磨削力增大,因此磨削力比较小;当磨削深度增加,越来越多磨粒参与切削,切向磨削力和法向磨削力均升高,然而法向磨削力增大速度较快,磨削力比增大。因此,在DD5高温合金进行磨削加工时,当材料去除速率确定后,可适当降低磨削深度并增大进给速度,以避免过大的磨削力影响磨削表面质量。基于正交试验的测量结果,采用回归分析方法建立缓进磨削参数与磨削力间的映射模型,如式(1)所示,切向磨削力F

和法向磨削力F

拟合相关系数分别为0.949和0.979,其拟合结果具有较高可靠性。

2.2 磨削温度试验结果分析

缓进给磨削过程中产生大量磨消热会传入工件,大量的磨削热如果得不到有效疏导,聚集在磨削弧区,会引起弧区温度急剧升高,甚至发生磨削烧伤,降低加工表面质量。作为难加工材料的镍基合金,磨削温度高一直是其显著加工特点,也是进一步提高镍基合金磨削加工效率的限制因素,因而优化磨削条件以控制磨削温度十分必要。基于半人工热电偶测温法在线测量DD5缓进磨削温度,每组参数同样重复3次试验并取其均值,磨削测试结果如表4所示。根据田口正交试验设计与数据处理方法对正交试验结果进行分析,并绘制工艺参数对磨削温度的影响规律,如图12所示。

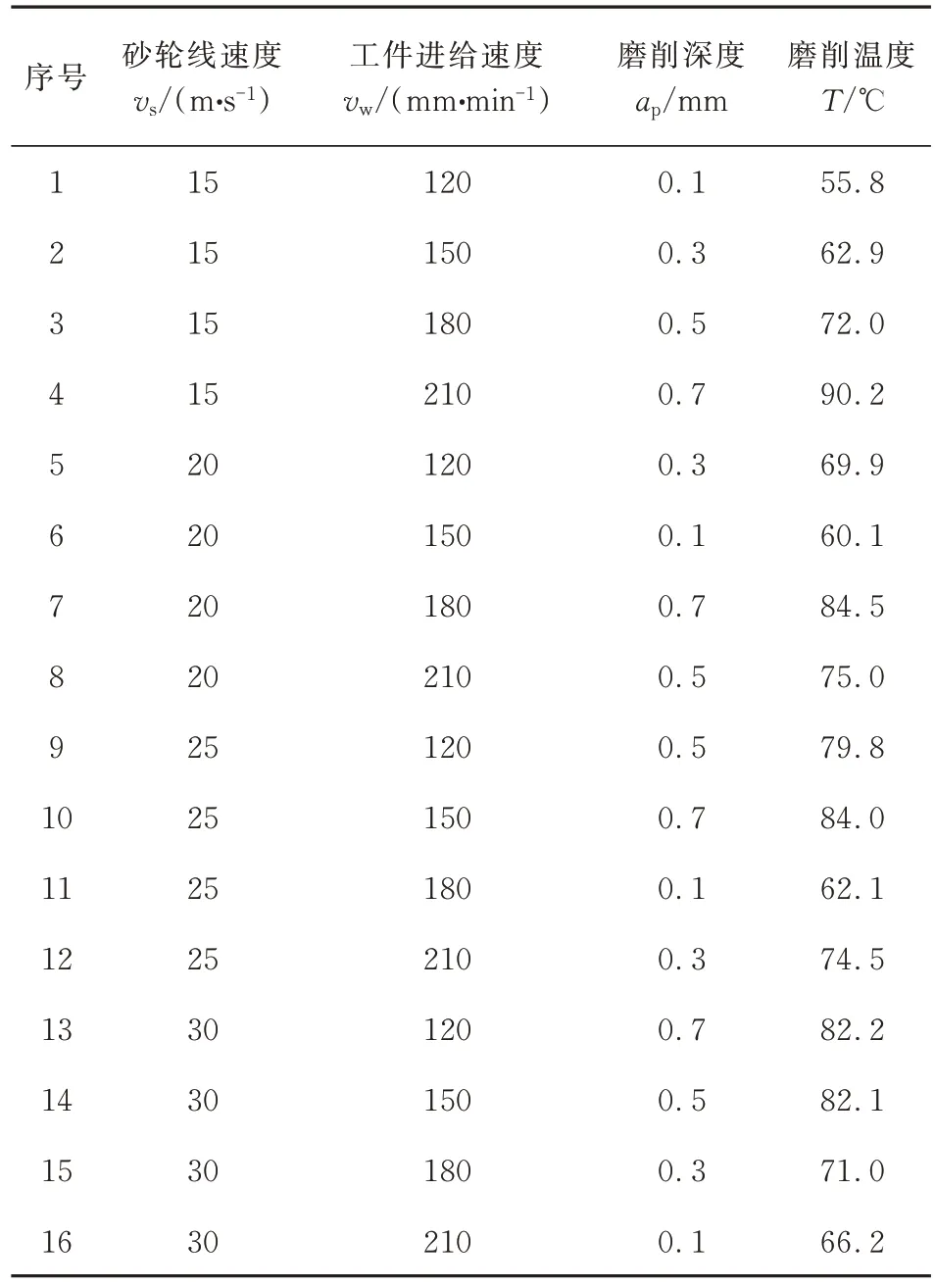

表4 正交试验磨削温度测量结果Table 4 Grinding temperature test results of orthogonal test

图12 磨削参数对磨削温度的影响Fig.12 Influence of grinding parameters on grinding temperature

DD5缓进磨削温度T

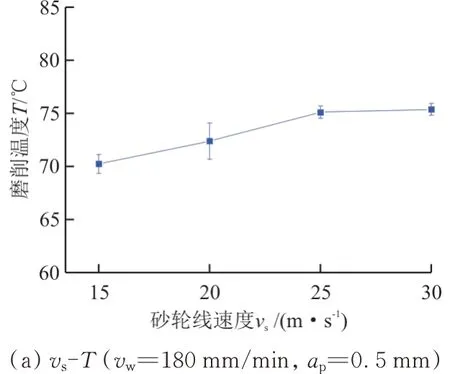

随砂轮线速度v

的变化趋势如图12(a)所示,可以看出:随着线速度v

的增大,温度T

呈逐渐上升趋势,当线速度v

从15 m/s增大到30 m/s时,磨削温度从70.2℃升高到75.4℃,增大了5.2℃。原因是当深度a

和工件速度v

一定时,增大砂轮线速度会使一定时间内参与磨削的磨粒数增加,对工件产生滑擦和耕犁的磨粒数增加,同时砂轮与工件在接触弧内摩擦效应增强,从而产生的热量增加,磨削热不能及时传导和扩散导致磨削温度T

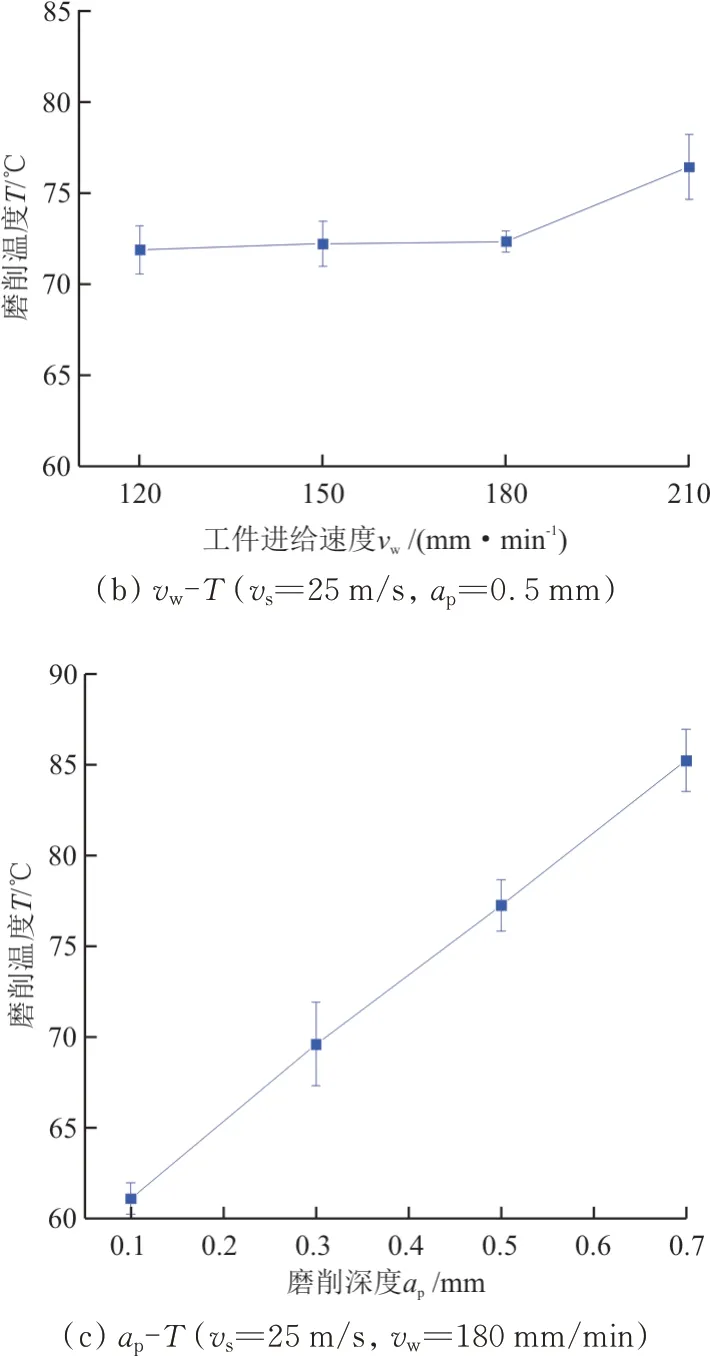

升高。DD5缓进磨削温度T

随着工件进给速度v

的变化趋势如图12(b)所示,可以看出:随着进给速度v

的不断增大,温度T

在不断地升高,当进给速度v

从120 mm/min增大到210 mm/min时,磨削温度T

从71.9℃增大到76.5℃。这是因为当增大工件进给速度v

时,每个磨粒的切削厚度均增加,未变形切屑的塑性变形作用增强;同时材料去除率增加,磨削过程中的消耗磨削能增加;此外工件进给速度增加导致磨削弧增长,磨削液冷却效果弱化。DD5缓进磨削温度T

随磨削深度a

的变化趋势如图12(c)所示,可以看出:随着磨削深度a

的增大,磨削温度不断地升高,当磨削深度a

从0.1 mm增大到0.7 mm时,磨削温度从61.1℃增加到85.2℃,剧增了24.1℃。当缓进磨削深度增大,磨削弧长呈正弦函数在零点附近变化趋势增长,砂轮—工件接触面积、参与磨削磨粒数、未变形切屑厚度、切屑变形程度、磨削产生热量等都相应增大;然而磨削深度增大导致冷却液难以进入磨削弧,冷却润滑效果弱化,从而导致磨削温度T

上升。从图12可以看出:深度a

的变化对温度的影响最大,线速度v

次之,影响最不显著的是工件进给速度v

。为避免过高的磨削温度造成磨削表面烧伤,应该适当降低磨削深度。在磨削深度保持不变或降低的条件下,提高工件进给速度可快速增大单颗磨粒切厚,磨削弧内冷却状态较好,此时若能提升磨削弧区磨削热的疏导能力,避免磨削烧伤风险,可大幅提高材料去除率和磨削效率。基于正交试验的测量结果,针对磨削温度测试结果采用回归分析方法建立缓进磨削参数与磨削热间的映射模型,如式(2)所示,磨削温度拟合相关系数为0.945,其拟合结果具有较高可靠性。

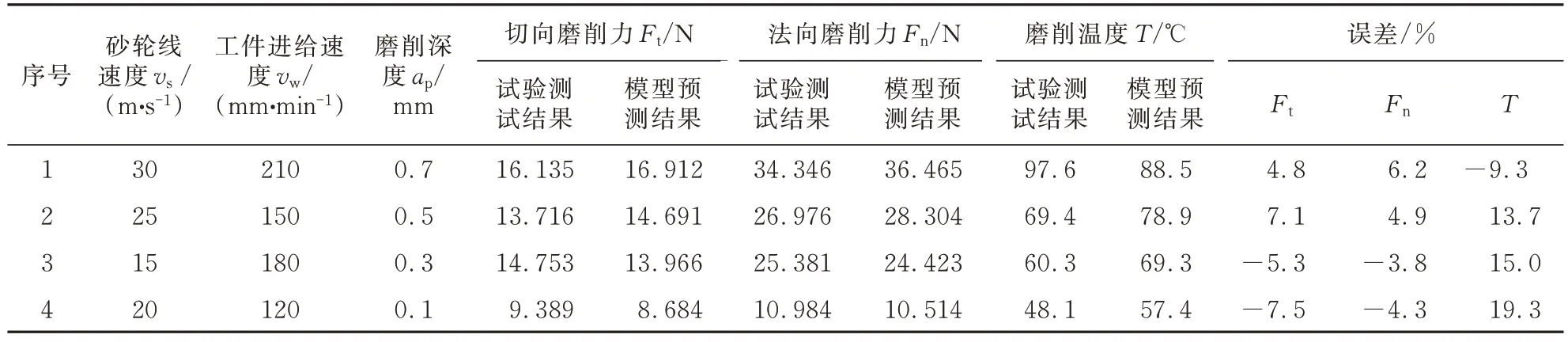

3 工艺参数与磨削力热模型校验

为校验缓进磨削工艺参数与磨削力映射模型,在相同的磨削试验条件下,选取不同材料去除工况对应的磨削工艺参数,每组参数进行一次试验并测量其磨削力和温度,比较试验与映射模型结果如表5所示,切向磨削力最大误差-7.5%,法向磨削力最大误差6.2%,磨削力测量结果表明其映射模型精确度较高。磨削温度最大误差19.3%,由于磨削弧内温度测量困难,目前常用半人工热电偶法,其测量结果容许误差较大,因此磨削温度映射模型可靠。

表5 工艺参数与磨削力热映射模型校验Table 5 The verification of process parameters and grinding forces-temperature mapping model

4 结 论

(1)DD5缓进磨削深度a

对磨削力和磨削温度的影响最显著,砂轮线速度v

次之,工件进给速度v

对其影响最小。(2)随着砂轮线速度v

的增大,磨削力呈降低而磨削温度呈升高趋势;随着工件进给速度v

和磨削深度a

的增大,磨削力和磨削温度均呈升高趋势。(3)基于正交试验结果,建立DD5缓进磨削工艺参数与磨削力、温度的映射模型,并基于试验验证模型的准确性,结果表明,切向磨削力最大误差7.5%,法向磨削力最大误差6.2%,磨削温度最大误差19.3%。