基于DSP 增益可控的光刻机测高电路的设计研究*

赵英伟,郝晓亮,张文雅,马培圣,文黎波

(中国电子科技集团公司第十三研究所,河北 石家庄 050051)

0 引言

光刻工艺是大规模集成电路生产中的关键工艺。为了在晶圆上获得高分辨率的光刻图形,光刻设备必须尽可能精确地将晶圆平行放置到镜头的焦平面上。

如果晶圆在工件台上的高度出现变化,会导致聚焦偏差,引起束斑或光斑增大、加工的线条模糊,曝光图形出现拼接缺陷等问题[1]。

所以高度测量系统要能够精确测量,能够对不同的晶圆厚度、胶层厚度或者温度和气压所引起的聚焦位置变化等因素的影响进行补偿[2]。

1 激光三角法高度测量

晶圆高度变化值范围通常在几微米以内,投影光刻机镜头的可用焦深范围一般为几微米。由于精度高,普遍采用激光三角法进行高度测量校准[3]。

激光三角法测量按入射光线与被测工件表面法线的关系可分为直射式和斜射式。考虑到中心位置安装有光刻镜头,光刻机高度测量系统一般采用斜射式测量方法,位于光刻机的末级透镜和基片之间,如图1所示。

图1 高度测量系统结构示意图

激光二极管发出的激光经过光学组件后,以一定入射角度照射在被测物体表面上,发生漫反射、镜面反射,甚至是折射。线阵CCD(Linear Array Charge Coupled Device)以同样的角度,最大程度接受被测表面的反射光照,降低空气折射率变化的影响。反射光经过聚焦,入射到CCD。CCD 输出反映物体位移信息的信号,输入到数字信号处理器(Digital Signal Processor,DSP)的模数转换(ADC)进行采集。晶圆高度变化和线阵CCD 像素偏移数量存在数学关系,通过像素的偏移数量,就可以计算出高度的变化值[4]。

2 系统硬件构成

2.1 数字信号处理器DSP的选型

DSP 选用ADI 公司的16 位定点高速数字信号处理器ADSP-2199x。它可提供160MIPS的指令速度,包括一个快速、高精度、多输入通道的A/D 转换系统,具有3个完全相同的独立的32 位定时器,每个定时器都有一个专用的双向TMRx 引脚[5-6]。

2.2 激光器及驱动芯片选型

考虑到CCD的峰值响应波长等因素,设计选用SONY公司SLD231VL 型激光器,波长790 nm。它在恒功率工作模式下最大输出功率是35 mW。

激光器的驱动选用了SHARP 公司的IR3C01,它的最大输出电流是150 mA,由5 V 和-12 V 双电源供电。

如图2 所示,激光器内部有一个监控二极管测量光强的波动,其输出电流作为内部反馈,输入到IR3C01的2 脚,用来稳定激光二极管的光功率稳值输出。R1 是限流电阻,可以抑制浪涌电流,保护激光二极管,同时也有电流反馈的作用。

图2 IR3C01 内部结构图和应用电路图

实际应用中也有通过3 脚和6 脚连接一个外部的可调电位器来调节激光二极管的功率。

2.3 线阵CCD选型

基于分辨率和有效测量范围、光谱响应范围和饱和输出特性等因素,线阵CCD 器件选用日本东芝公司的TCD132D,1 024像元,感光单元尺寸为14 μm×14 μm。CCD 光积分时间典型值为740 μs。它由三相脉冲ΦM、ΦCCD、ΦSH驱动。需要更高分辨率时,也可以考虑选用2 160个像素的TCD1028AP[7]。

3 激光二极管功率控制原理及电路设计

由于在光刻中被加工晶圆的材料不同,表面特性不同,对光的反射系数不同,为了得到稳定的测量信号,系统需要严格控制激光器的输出功率。本设计通过一个可调的压控电流源实现精确调整激光的输出功率和光强。

DSP 输出激光器功率设定数据,由数模转换DAC 转换为模拟电压,经过射极跟随器后,送到电压电流转换(U/I)电路,转换为控制电流,通过IR3C01的调节端,来控制激光二极管输出功率。

3.1 数模转换电路DAC

数模转换电路原理图见图3,采用8 位精度的AD7224。前级SN74F543 包含了两个8 位的D 型锁存器,具有各自的输入输出控制。芯片的引脚17 是复位输入,相当于一个很有用的过零功能,在测量系统初始化进行基准校正的时候很有用。设计中采用LM317 调压电路提供2 V的参考电压。DAC的电源电压是+12 V。由此得到DAC 输出电压的调节范围:

图3 数模转换电路原理图

这里D 代表一个8 位转换因子,从0 到255之间变化。也可以采用12 位以上的数模转换器。

3.2 电压电流转换(U/I)电路

在比例恒流源和基本镜像恒流源电路的基础上,设计了一个U/I 电路,见图4,将Vin(即OP07 输出的电压VOUT)转换成稳定的电流,来控制IR3C01 模块的输出。

图4 电压电流转换电路图

通过有源负载和使用恒流源有效地降低了干扰,提高了恒流源电流的稳定性。

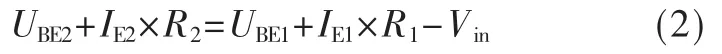

Q1 和Q2的基极电压相等,所以有:

晶体管发射结电压与发射极的近似关系见式(3):

将式(3)代入式(2)得:

由于Q1 和Q2的特性完全相同,所以式(4)可写成:

在一定范围内,上式中的对数项可忽略,第一项用实际电阻值计算后结果几乎为零,也可忽略,所以式(6)简化为:

因此改变DAC 输出电压就可以控制电流IC1。由CA3046 组成基本镜像电流源,因此有IC1≈Iout,从而激光二极管功率控制电流Iout与调节电压Vin有了对应关系。

4 CCD 信号控制原理及驱动电路

4.1 CCD 驱动电路设计

CCD 驱动脉冲发生电路见图5。利用DSP的定时器0的输出引脚TMR0,输出4 MHz的方波,通过一级D 触发器SN74HC74D的二分频得到2 MHz的ΦM驱动脉冲。再经过两级D 触发器的分频得到0.5 MHz的ΦCCD脉冲[8-9]。

图5 CCD 驱动脉冲发生电路

参考TCD132 器件手册中的工作波形图可知,ΦSH至少应包含2 182 个ΦM周期,设计时取TSH=2 182 TM,由DSP的定时器1的输出引脚TMR1 产生。

CCD的输出信号经过DSP 内部的ADC 进行读取,评估信号质量后,通过重心法求出光斑中心[10-11]。

4.2 CCD自动增益控制

测量系统的准确性与CCD 输出的模拟信号的峰值电压范围相关,其范围与入射光光强、帧转移频率有关,当入射光越强,或帧转移脉冲频率越小,即积分时间越长,则对应的光敏单元捕捉到的光量越多。到一定限度时,连续的光敏单元产生的光电电荷到达饱和,从而使输出的模拟信号不真实反映被测物体的位移信息[12-13]。

所以有两种方法使得CCD 信号保持在线性范围内,一种是通过控制激光光照强度,本文前面已经论述。另一种是通过调整CCD 感光积分时间。DSP 定时器周期调整时采用逐次逼近的方法,采用适当的步长,就可以达到较好的收敛速度;由于系统采用的检测调整模块是以DSP 为核心,使整个系统清晰、运行速度快。

5 高度测量系统在光刻中的应用

高度传感器可以运行于实时方式或者高度映射方式,实时方式下是在每个子场曝光之前,先检测该子场的高度;高度映射方式是在曝光之前,通过测量基片上一个点阵的高度值和XY 坐标值,进行曲面拟合来模拟基片的实际的翘变。

采用快速搜索的方法调整激光功率和探测器增益,以给出正确的信号电平。按照基片衬底材料反射性,读数时打开自动增益调整(激光常开),信号电平以小步进调整,一段时间后取出高度读数,读数所需时间依赖于获取正确信号电平所需的积分数。对于亮衬底约为30 ms,依次逐渐增加。

胶层厚度会引起高度测量值的偏移,如:在铬上涂敷PMMA 后,由于在PMMA 中的折射,铬表面看起来位置会更高一些,高度测量计读出的高度约为铬表面之上PMMA 厚度的0.69 倍,因此需要根据抗蚀剂厚度增加一个偏移量,以便有效读出衬底表面的真实高度。

6 结论

在光刻设备中也有采用二象限、四象限光电管作为探测器,采用汞灯、卤素灯作为测量光源的,利用光阑、光栅图形,应用双折射调制技术和激光管功率脉宽控制等技术进行测量的方法。本设计的电路实现了CCD的光积分时间的调整和激光器的功率的调整,利用这两种方法来获得高质量的测量信号,提高测量的准确性和对不同材料的适应性,可以满足电子束曝光使用要求和投影光刻的高度粗调的技术要求。